ثنائي الفينيل متعدد الكلور من الألومنيوم، والذي يشار إليه غالبًا باسم الركيزة المعدنية المعزولة (IMS) أو ثنائي الفينيل متعدد الكلور ذو النواة المعدنية (MCPCB)، عبارة عن لوحة دوائر مطبوعة تستخدم طبقة معدنية أساسية لتبديد الحرارة بشكل أسرع بكثير من مواد FR4 القياسية. هذه اللوحات هي المعيار الصناعي للتطبيقات عالية الطاقة - مثل إضاءة LED ومحولات الطاقة - حيث تكون الإدارة الحرارية الفعالة هي العامل الأساسي الذي يحدد موثوقية المكونات وعمرها.

الوجبات السريعة الرئيسية

- التوصيل الحراري أمر بالغ الأهمية: تتراوح الطبقة العازلة عادةً من 1.0 واط/ملي كلفن إلى 8.0 واط/ملي كلفن؛ يؤدي تحديد القيمة الصحيحة إلى منع ارتفاع درجة حرارة المكونات.

- جهد انهيار العزل الكهربائي: يجب أن تتحمل عوازل IMS القياسية > 3.0 كيلو فولت تيار متردد لضمان السلامة في التطبيقات ذات الجهد العالي.

- هيمنة الطبقة الواحدة: أكثر من 90% من مركبات ثنائي الفينيل متعدد الكلور المصنوعة من الألومنيوم تكون أحادية الجانب نظرًا لتعقيد وتكلفة الممرات العازلة في الأكوام المعدنية متعددة الطبقات.

- اختيار السبائك مهم: يُفضل الألومنيوم 5052 للاستخدام العام نظرًا لتوازن قوته وتكلفته، بينما يتم اختيار 6061 للتصنيع المعقد.

- قناع اللحام الانعكاسي: بالنسبة إلى ثنائي الفينيل متعدد الكلور المزود بمصابيح LED، يعد قناع اللحام الأبيض ذو الانعكاس العالي (> 85%) ضروريًا لزيادة إنتاج اللومن إلى الحد الأقصى.

- نصيحة التحقق: قم دائمًا بإجراء اختبار Hi-Pot (الإمكانات العالية) عند 1000V + 2×Vrated للتحقق من سلامة الطبقة العازلة قبل التجميع.

- قاعدة القرار: إذا تجاوزت كثافة طاقة المكون 0.5 واط/سم²، فمن المحتمل أن يكون معيار FR4 غير كافٍ، وستكون هناك حاجة إلى ركيزة من الألومنيوم.

المحتويات

- ما يعنيه حقًا (النطاق والحدود)

- المقاييس المهمة (كيفية تقييمها)

- كيفية الاختيار (إرشادات الاختيار حسب السيناريو)

- نقاط تفتيش التنفيذ (من التصميم إلى التصنيع)

- الأخطاء الشائعة (والمنهج الصحيح)

- الأسئلة الشائعة (التكلفة، المهلة الزمنية، المواد، الاختبار، معايير القبول)

- مسرد (المصطلحات الرئيسية)

- الخاتمة (الخطوات التالية)

ماذا يعني ذلك حقًا (النطاق والحدود)

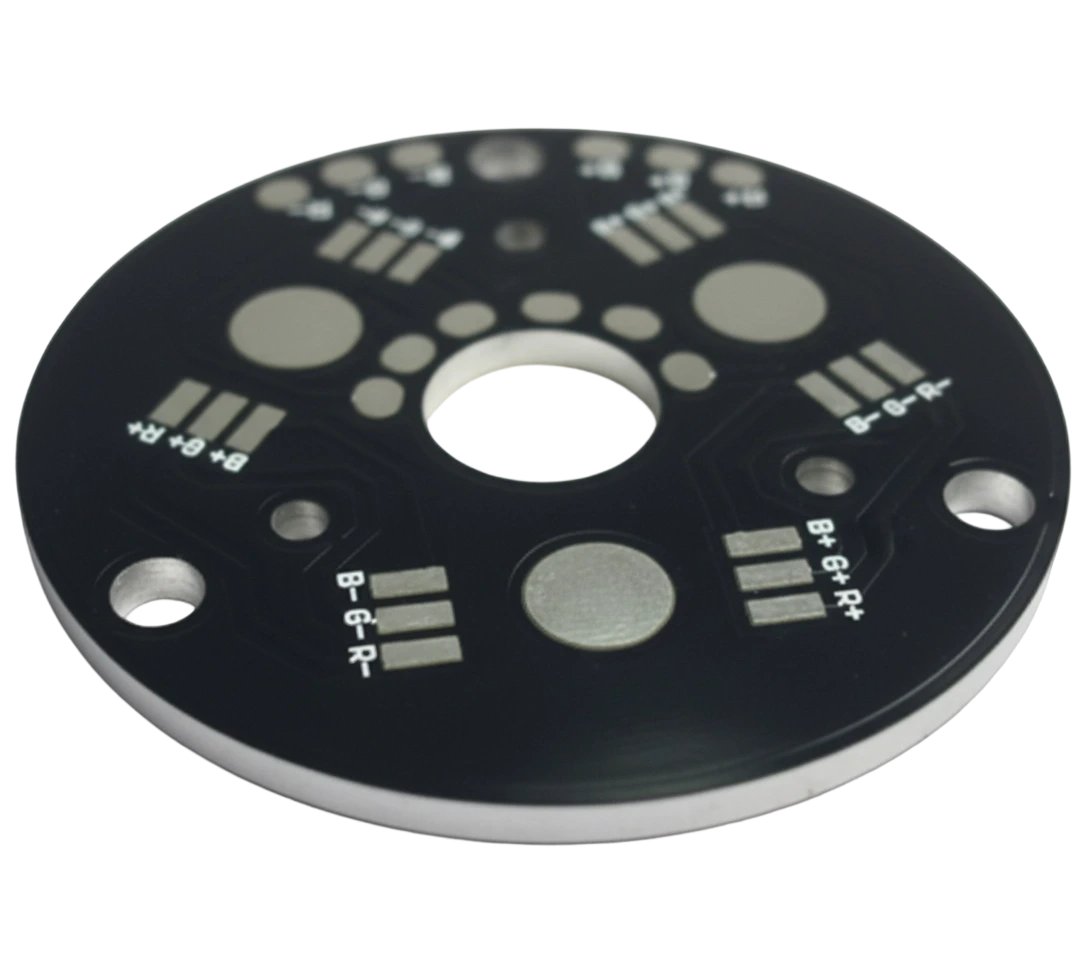

يتم تعريف لوحة PCB المصنوعة من الألومنيوم من خلال مجموعة فريدة من نوعها، والتي تختلف بشكل أساسي عن الألواح الصلبة التقليدية. بينما يستخدم ثنائي الفينيل متعدد الكلور القياسي ركيزة من الألياف الزجاجية والإيبوكسي (FR4)، يستخدم ثنائي الفينيل متعدد الكلور المصنوع من الألومنيوم لوحة معدنية كقاعدة هيكلية. وتتمثل الوظيفة الأساسية لهذا المكدس في العمل كجسر حراري، حيث ينقل الحرارة بعيدًا عن المكونات المهمة (مثل مصابيح LED أو الدوائر المتكاملة منخفضة المقاومة) إلى المبدد الحراري أو الهيكل.

يتكون الهيكل من ثلاث طبقات متميزة:

- طبقة الدائرة: تتراوح عادةً رقائق النحاس من 1 أونصة (35 ميكرومتر) إلى 10 أونصة (350 ميكرومتر). تحمل هذه الطبقة الإشارة الكهربائية والتيار.

- الطبقة العازلة: هذا هو العنصر الأكثر أهمية. وهو عبارة عن بوليمر مملوء بالسيراميك موصل للحرارة ولكنه عازل كهربائيًا. ويتراوح سمكها عادة من 50 ميكرومتر إلى 150 ميكرومتر. تحدد هذه الطبقة الأداء الحراري للوحة (الممانعة) والسلامة الكهربائية (جهد الانهيار).

- الطبقة الأساسية: الركيزة المصنوعة من الألومنيوم، ويبلغ سمكها عادةً 1.0 مم إلى 3.0 مم. إنه يوفر صلابة ميكانيكية ويعمل كموزع حراري أساسي.

على عكس FR4، الذي يعمل كعازل حراري (موصلية ~ 0.25 واط/م ك)، تم تصميم العازل الكهربائي الموجود في لوحة PCB المصنوعة من الألومنيوم لتوصيل الحرارة بكفاءة أكبر من 5 إلى 30 مرة. تسمح هذه القدرة للمهندسين بدفع المكونات إلى تيارات أعلى دون الحاجة إلى أنظمة تبريد نشطة ضخمة.

المقاييس المهمة (كيفية تقييمها)

عند تحديد ثنائي الفينيل متعدد الكلور من الألومنيوم، فإنك تحدد في المقام الأول خصائص المادة العازلة وسبائك الألومنيوم. توضح الجداول التالية النطاقات الحرجة ومعايير القبول للإنتاج عالي الجودة.

الجدول 1: الخواص الحرارية والميكانيكية| متري | النطاق النموذجي | لماذا يهم | كيفية التحقق |

| :--- | :--- | :--- | :--- | | ** الموصلية الحرارية ** | 1.0 – 8.0 واط/م ك | يحدد مدى سرعة انتقال الحرارة من المكون إلى قاعدة الألومنيوم. الأعلى هو الأفضل ولكنه أكثر تكلفة. | طريقة اختبار ASTM D5470 على المواد العازلة. | | المقاومة الحرارية (Rth) | 0.05 – 0.45 درجة مئوية/وات | المعارضة لتدفق الحرارة. القيم المنخفضة تعني درجات حرارة توصيل أكثر برودة لمصابيح LED. | يتم حسابه على أساس سمك العزل الكهربائي والموصلية. | | الانتقال الزجاجي (Tg) | 100 درجة مئوية – 180 درجة مئوية | درجة الحرارة التي يلين فيها العازل الكهربائي. هناك حاجة إلى ارتفاع Tg للحام الخالي من الرصاص. | TMA (التحليل الميكانيكي الحراري) أو طرق DSC. | | قوة التقشير | 1.0 – 1.8 نيوتن/مم | يقيس مدى جودة روابط النحاس بالعازل الكهربائي. يمنع التصفيح أثناء التجميع. | IPC-TM-650 2.4.8 اختبار التقشير. | | CTE (المحور Z) | 20 - 50 جزء في المليون/درجة مئوية | معامل التمدد الحراري. تعمل القيم المنخفضة على تقليل الضغط على وصلات اللحام أثناء ركوب الدراجات الحرارية. | قياس TMA عبر نطاق درجات الحرارة. |

الجدول 2: المواصفات الكهربائية والسبائكية

| متري | النطاق النموذجي | لماذا يهم | كيفية التحقق |

|---|---|---|---|

| جهد الانهيار (AC) | 3.0 كيلو فولت – 6.0 كيلو فولت | الجهد الذي يفشل عنده العازل الكهربائي وينحني إلى قاعدة الألومنيوم. حاسمة للسلامة. | اختبار Hi-Pot وفقًا لـ IPC-TM-650 2.5.6. |

| مقاومة الحجم | 10⁶ – 10⁹ مΩ·سم | يضمن أن العازل الكهربائي هو عازل حقيقي ويمنع تسرب التيار. | قياس المقاومة العالية. |

| سبائك الألومنيوم | 1060, 5052, 6061 | 1060 ناعم/رخيص؛ 5052 جامد/قياسي؛ 6061 صعب/قابل للتشكيل. | شهادة المواد (تقرير اختبار المطحنة). |

| سمك النحاس | 35 ميكرومتر – 350 ميكرومتر | ينشر النحاس السميك الحرارة أفقيًا قبل أن يمر عموديًا عبر العازل الكهربائي. | تحليل المقطع المجهري (المقطع العرضي). |

| ** قناع اللحام الانعكاسي ** | > 85% (أبيض) | بالنسبة لتطبيقات ثنائي الفينيل متعدد الكلور بقيادة الألومنيوم، يعكس الضوء إلى الخارج بدلاً من امتصاصه. | مقياس الانعكاس أو مقياس الطيف الضوئي. |

كيفية الاختيار (إرشادات الاختيار حسب السيناريو)

يتطلب اختيار المواصفات الصحيحة تحقيق التوازن بين الأداء الحراري والعزل الكهربائي والتكلفة. استخدم قواعد القرار التالية لتوجيه اختياراتك الهندسية.1. إذا كان التطبيق عبارة عن إضاءة LED عامة (أقل من 1 وات لكل مصباح LED)، اختر معيار 1.0 وات/م كلفن مع 1 أونصة من النحاس. هذا هو الحل الحجمي الأكثر فعالية من حيث التكلفة. 2. إذا كنت تصمم مصابيح شوارع أو مصابيح أمامية للسيارات عالية الطاقة، اختر عازلًا كهربائيًا بموصلية 2.0 وات/م ك إلى 3.0 وات/م ك لإدارة تدفق الحرارة المركز. 3. إذا تجاوز جهد التشغيل 400 فولت (على سبيل المثال، قطارات نقل الحركة بالمركبات الكهربائية)، اختر عازلًا كهربائيًا عالي الجهد مصنفًا لـ > 5.0 كيلو فولت وتأكد من أن مؤشر التتبع المقارن (CTI) هو الدرجة 0. 4. إذا كانت اللوحة تتطلب تصنيعًا معقدًا باستخدام الحاسب الآلي أو نقرًا لولبيًا، اختر سبائك الألومنيوم 6061 لأنها أصلب وأنظف في الآلات من سبائك 5052 أو 1060 الأكثر ليونة. 5. إذا سيتم ثني اللوحة أو تشكيلها (نادرًا ولكن ممكن)، اختر سبائك 5052 وعازلًا مرنًا مصممًا خصيصًا لأنصاف أقطار الانحناء > 10 مم. 6. إذا كنت بحاجة إلى زيادة توزيع الحرارة الجانبي إلى أقصى حد قبل التبديد الرأسي، اختر رقائق النحاس بوزن 2 أونصة أو 3 أونصات. هذا يزيد من مساحة نقل الحرارة إلى العازل. 7. إذا لم تكن متأكدًا من كيفية تحديد مجموعة ims لمصفوفات LED عالية الطاقة، اختر عازلًا أرق (على سبيل المثال، 75 ميكرومتر بدلاً من 100 ميكرومتر) لتقليل المقاومة الحرارية، بشرط أن يلبي متطلبات الجهد الكهربي. 8. إذا كانت البيئة تشتمل على اهتزازات عالية (الطيران/السيارات)، اختر مادة ذات قوة تقشير عالية (> 1.4 نيوتن/مم) لضمان عدم رفع الآثار تحت الضغط الميكانيكي. 9. إذا كانت التكلفة هي المحرك المطلق وكانت المتطلبات الحرارية منخفضة، اختر سبائك 1060، ولكن انتبه إلى أنها ناعمة جدًا ويمكن أن تتشوه أثناء تسجيل قيمة V. 10. إذا كان التصميم يتطلب فتحات مطلية (PTH)، اختر تقنية مختلفة (مثل النحاس السميك FR4 أو قاعدة النحاس) أو بنية "هجينة" معقدة، نظرًا لأن مركبات ثنائي الفينيل متعدد الكلور القياسية المصنوعة من الألومنيوم تكون أحادية الجانب تمامًا.

نقاط تفتيش التنفيذ (من التصميم إلى التصنيع)

يتطلب نقل ثنائي الفينيل متعدد الكلور من الألومنيوم بنجاح من المفهوم إلى الإنتاج التزامًا صارمًا ببروتوكولات التصميم والتصنيع المحددة. اتبع هذه القائمة المرجعية المكونة من 10 خطوات.

1. تعريف المكدس

- الإجراء: حدد الموصلية المحددة وسمك العزل الكهربائي في ملاحظات التصنيع.

- التحقق من القبول: تنص ملاحظات شركة Fab بوضوح على "العازل الكهربائي: 2.0 واط/م ك، سمك 100 ميكرومتر" بدلاً من "MCPCB" العامة.

- المعايير: تؤكد الشركة المصنعة مدى توفر المواد في المخزون (على سبيل المثال، Bergquist أو Laird أو العلامات التجارية الآسيوية المماثلة).

2. تصميم الدائرة (عرض التتبع)

- الإجراء: قم بتوسيع مسارات التيار العالي لمراعاة القدرة الاستيعابية الحالية.

- التحقق من القبول: التحقق من عرض التتبع وفقًا لمعايير IPC-2152، وضبط التبريد الفائق للألمنيوم (الذي يسمح بتيار أعلى قليلاً لكل عرض).

- المعايير: ارتفاع درجة الحرارة < 10 درجة مئوية عند الحد الأقصى للتيار في المحاكاة.

3. العزل الكهربائي (التخليص)

- الإجراء: حافظ على مسافة كافية بين العناصر النحاسية وحافة اللوحة (أو خط V-score).

- فحص القبول: الحد الأدنى للخلوص من النحاس إلى مركز القطع على شكل حرف V هو > 0.5 مم (يفضل 1.0 مم) لمنع الانحناء إلى قاعدة الألومنيوم.

- المعايير: عدم تعرض النحاس على حافة القطع بعد إزالة الصفائح.

4. اختيار قناع اللحام

- الإجراء: حدد قناع اللحام "Super White" أو "LED White" لتطبيقات الإضاءة.

- فحص القبول: تأكد من أن القناع غير أصفر اللون (احتفاظ عالي الانعكاس) بعد إعادة التدفق.

- المعايير: الانعكاسية > 85% وتغير اللون (Delta E) < 1.0 بعد دورات إعادة التدفق مرتين.

5. استراتيجية التقسيم إلى لوحات

- الإجراء: اختر تسجيل على شكل حرف V (قطع على شكل حرف V) للألواح المستطيلة؛ استخدم التوجيه/اللكم للأشكال المعقدة.

- فحص القبول: بالنسبة للقطع على شكل حرف V، تأكد من أن سُمك الشبكة كافٍ (عادة 1/3 السُمك الإجمالي) لتثبيت اللوحة معًا أثناء التجميع.

- المعايير: تظل اللوحة صلبة أثناء الالتقاط والوضع، ولكنها تُثبت بشكل نظيف دون ثني الألومنيوم.

6. تطبيق تشطيب السطح

- الإجراء: حدد HASL (تسوية اللحام بالهواء الساخن) أو ENIG (الغمر بالنيكل اللاكهربائي بالذهب).

- التحقق من القبول: HASL أرخص ولكن أقل ثباتًا؛ ENIG مسطح وأفضل لربط الأسلاك.

- المعايير: تباين مسطح لوحة اللحام < 5 ميكرومتر لـ ENIG (مهم لمصابيح LED ذات درجة الصوت الدقيقة).

7. الحفر الميكانيكي

- الإجراء: قلل عدد الثقوب لتقليل تآكل لقمة الحفر والتكلفة.

- فحص القبول: تأكد من أن قطر الثقب كبير بما يكفي (> 1.0 مم مفضل) لمنع كسر الحفر في الألومنيوم.

- المعايير: عدم وجود نتوءات على الجانب المصنوع من الألومنيوم؛ خشونة جدار الثقب <30 ميكرومتر.

8. اختبار القدرة العالية (التصنيع)

- الإجراء: إجراء اختبار العزل الكهربائي بنسبة 100% على الألواح العارية.

- فحص القبول: قم بتطبيق الجهد العالي بين طبقة الدائرة وقاعدة الألومنيوم.

- المعايير: لا يوجد عطل أو تسرب للتيار > 1 مللي أمبير عند 1000 فولت تيار مباشر (أو الجهد المحدد).

9. ملف تعريف إنحسر التجميع

- الإجراء: اضبط شكل فرن إعادة التدفق لمراعاة الكتلة الحرارية العالية للألمنيوم.

- فحص القبول: زيادة وقت النقع ومدة درجة الحرارة القصوى مقارنة بـ FR4.

- المعايير: تظهر مفاصل اللحام رطوبة جيدة (هلالة) وإفراغ أقل من 25% تحت الأشعة السينية.

10. تدقيق الجودة النهائي

- الإجراء: افحص العيوب والعيوب السطحية.

- فحص القبول: يمكن أن تتشوه مركبات ثنائي الفينيل متعدد الكلور المصنوعة من الألومنيوم إذا كان عدم تطابق CTE مرتفعًا.

- المعايير: القوس والالتواء < 0.75% (معيار IPC Class 2).

الأخطاء الشائعة (والمنهج الصحيح)

غالبًا ما تؤدي الأخطاء في تحديد مركبات ثنائي الفينيل متعدد الكلور المصنوعة من الألومنيوم إلى حدوث ماس كهربائي أو ضعف الأداء الحراري.

1. تجاهل سمك العزل الكهربائي مقابل الجهد الكهربائي

- خطأ: تحديد عازل رقيق (على سبيل المثال، 50 ميكرومتر) لتطبيقات الجهد العالي (> 500 فولت) لتحسين درجات الحرارة.

- التأثير: ارتفاع خطر حدوث عطل في العزل الكهربائي وحدوث تقوس كهربائي في الهيكل.

- الحل: استخدم مادة عازلة أكثر سمكًا (100 ميكرومتر - 150 ميكرومتر) أو مادة خاصة عالية الجهد.

- التحقق: اجتياز اختبار Hi-Pot عند 2000 فولت+ دون حدوث تسرب.

2. وضع طرق للربط البيني

- خطأ: تصميم فتحة مطلية قياسية (PTH) لتوصيل الطبقات العلوية والسفلية.

- التأثير: دائرة كهربائية قصيرة في قلب الألومنيوم؛ لا يمكن للتصنيع القياسي عزل جدار الثقب عن القلب بسهولة.

- الإصلاح: التصميم على شكل لوحة أحادية الطبقة. إذا كانت هناك حاجة إلى وصلات عبور، استخدم مقاومات 0Ω.

- التحقق: لا تظهر ملفات جربر أي ثقوب مطلية (NPTH فقط).

3. عدم كفاية الخلوص من النحاس إلى الحافة

- الخطأ: توجيه آثار النحاس بشكل قريب جدًا (<0.3 مم) من حافة اللوحة أو درجة V.

- التأثير: تتسبب الشفرة ذات الحز على شكل حرف V في كشف النحاس، أو يحدث قوس كهربائي بين الأثر وحافة الألومنيوم المكشوفة.

- الإصلاح: الحفاظ على خلوص 0.5 مم إلى 1.0 مم من النحاس إلى خط القطع.

- التحقق: يقوم فحص سوق دبي المالي بالبحث تحديدًا عن المسافة بين النحاس والمخطط التفصيلي.

4. استخدام ملفات تعريف إعادة التدفق القياسية FR4

- خطأ: استخدام نفس ملف تعريف إعادة التدفق مثل لوح الألياف الزجاجية القياسي.

- التأثير: وصلات لحام باردة لأن القاعدة المصنوعة من الألومنيوم تمتص الحرارة بسرعة كبيرة بحيث يتعذر على اللحام أن يبلل بشكل صحيح.

- الإصلاح: استخدم ملف تعريف "أكثر سخونة" مع منطقة نقع أطول لرفع كتلة الألومنيوم إلى درجة الحرارة.

- التحقق: تحليل المقطع العرضي لمفاصل اللحام يُظهر تكوين مركب بين المعادن.

5. الإفراط في تحديد التوصيل الحراري

- خطأ: طلب مادة بقدرة 5.0 وات/م كلفن لتطبيق LED بقدرة 0.5 وات.

- التأثير: زيادة غير ضرورية في التكلفة (مرتين إلى 3 أضعاف تكلفة المواد) مع فائدة ضئيلة في الأداء.

- الإصلاح: حساب Rth المطلوب؛ عادةً ما يكون 1.0–2.0 واط/ملي كلفن كافيًا للطاقة المنخفضة إلى المتوسطة.

- التحقق: تظهر المحاكاة الحرارية أن درجة حرارة الوصلة تقع ضمن الحدود الآمنة للمواد القياسية.

6. سبيكة خاطئة للمعالجة الميكانيكية

- خطأ: استخدام سبيكة 1060 لتصميم يتطلب فتحات لولبية ملولبة.

- التأثير: تنزع الخيوط بسهولة لأن 1060 ناعم جدًا.

- الإصلاح: حدد 6061-T6 أو 5052-H34 للتصميمات التي تتضمن أحمالًا ملولبة أو هيكلية.

- التحقق: شهادة المواد واختبار عزم الدوران الميكانيكي على الخيوط.

7. إهمال عدم تطابق التمدد الحراري (Cte).

- خطأ: استخدام مكونات سيراميك كبيرة على لوحة ذات درجة عالية من عدم تطابق CTE.

- التأثير: تتشقق مفاصل اللحام بعد التدوير الحراري بسبب اختلاف معدلات تمدد المكون مقارنة باللوحة.

- الإصلاح: استخدم العازل الكهربائي مع مكونات CTE المتطابقة أو مكونات الإنهاء المرنة.

- التحقق: اختبار الصدمات الحرارية (-40 درجة مئوية إلى +125 درجة مئوية) لأكثر من 500 دورة.

8. بافتراض أن عبارة "Aluminium PCB" تعني "متعدد الطبقات"

- خطأ: تصميم لوح مكون من 4 طبقات مع افتراض إمكانية صناعته بسهولة على قاعدة من الألومنيوم.

- التأثير: تكلفة عالية للغاية وموردون محدودون. معظم ألواح الألمنيوم "متعددة الطبقات" هي في الواقع ألواح FR4 مرتبطة بالألمنيوم.

- الإصلاح: استشر الشركة المصنعة مبكرًا. عادةً، من الأفضل استخدام أسلوب هجين Metal Core PCB أو لوحة صلبة قياسية مرتبطة بموزع الحرارة.

- تحقق: تأكيد المكدس قبل بدء التخطيط.

الأسئلة الشائعة (التكلفة، المهلة الزمنية، المواد، الاختبار، معايير القبول)

1. كيف يمكن مقارنة تكلفة ثنائي الفينيل متعدد الكلور من الألومنيوم بـ FR4؟ عادةً ما تكون مركبات ثنائي الفينيل متعدد الكلور المصنوعة من الألومنيوم أغلى بنسبة 20-50% من FR4 أحادي الجانب بسبب تكلفة المواد الخام للألمنيوم والمواد العازلة المتخصصة. ومع ذلك، فإنها تلغي الحاجة إلى مبددات حرارة منفصلة وشحم حراري، مما يؤدي غالبًا إلى خفض إجمالي تكلفة النظام للمجموعات عالية الطاقة.

- FR4: تكلفة منخفضة للمواد، وتتطلب تجميعًا ثانويًا للمشتت الحراري.

- الألومنيوم: ارتفاع تكلفة اللوحة وتقليل عمالة التجميع وعدد قائمة مكونات الصنف.

2. ما هي المهلة القياسية للتصنيع؟ تعد المهل الزمنية القياسية أطول قليلاً من FR4 نظرًا لتوافر المواد والمعالجة الميكانيكية (اللكم/تسجيل النقاط على شكل حرف V).

- النموذج الأولي: 3-5 أيام.

- الإنتاج الضخم: 10-15 يومًا.

- مستعجل: من الممكن 24-48 ساعة للمواد المخزنة (1W/mK، 1.6 مم).

3. هل يمكنني استخدام الثقوب المطلية (PTH) على لوحة PCB المصنوعة من الألومنيوم؟ عموما لا. تكون مركبات ثنائي الفينيل متعدد الكلور المصنوعة من الألومنيوم القياسية أحادية الجانب (طبقة واحدة).

- السبب: يعد الحفر في الألومنيوم وعزل جدار الثقب لصفيحة النحاس عملية معقدة ومكلفة.

- البديل: استخدم وصلات العبور 0Ω لتوجيه عمليات الانتقال أو استكشف حلول Rigid-Flex PCB إذا كان التوجيه ثلاثي الأبعاد مطلوبًا.

4. ما هو الحد الأقصى لتصنيف الجهد لهذه اللوحات؟ يعتمد تصنيف الجهد كليًا على سمك العزل الكهربائي وجودته.

- قياسي (100 ميكرومتر): مُصنف عادةً لانهيار تيار متردد بقدرة 3 كيلو فولت.

- الجهد العالي: يمكن أن يصل إلى 5 كيلو فولت - 8 كيلو فولت باستخدام المواد العازلة المتخصصة.

- التحقق: حدد دائمًا جهد اختبار Hi-Pot المطلوب في ملاحظات التصنيع الخاصة بك.

5. كيف يمكنني تحديد مجموعة من تطبيقات LED عالية الطاقة؟ لمعالجة كيفية تحديد ims stackup لتصميمات LED عالية الطاقة بشكل صحيح، ركز على المقاومة الحرارية.

- القاعدة: 1.6 ملم ألومنيوم 5052 (صلابة قياسية).

- العازل الكهربائي: 2.0 وات/ملي كلفن أو أعلى، وسمك يتراوح بين 75 ميكرومتر إلى 100 ميكرومتر (يقوم السُمك بنقل الحرارة بشكل أسرع ولكنه يقلل من جهد الانهيار).

- النحاس: 1 أونصة (35 ميكرومتر) كحد أدنى؛ استخدم 2 أونصة (70 ميكرومتر) إذا كان التيار أكبر من 1 أمبير للمساعدة في الانتشار الجانبي.

6. ما هي التشطيبات السطحية المتوفرة؟ تتشابه الخيارات مع مركبات ثنائي الفينيل متعدد الكلور القياسية، ولكن HASL وOSP هما الأكثر شيوعًا.

- HASL (خالي من الرصاص): الأكثر شيوعًا، والقوة، ومدة الصلاحية الجيدة.

- OSP: مسطح ورخيص ولكنه حساس عند التعامل معه.

- ENIG: الأفضل لربط الأسلاك أو الوسادات المسطحة جدًا، ولكنها أكثر تكلفة.

7. هل يمكن إعادة صياغة مركبات ثنائي الفينيل متعدد الكلور المصنوعة من الألومنيوم؟ إعادة العمل صعبة بسبب الموصلية الحرارية العالية.

- التحدي: تعمل القاعدة المصنوعة من الألومنيوم على امتصاص الحرارة من مكواة اللحام على الفور.

- الحل: يجب عليك استخدام جهاز التسخين المسبق (لوحة ساخنة) مضبوطًا على درجة حرارة 100 درجة مئوية إلى 120 درجة مئوية لرفع درجة الحرارة الأساسية قبل محاولة إزالة لحام/مكونات اللحام.

** 8. ما هو الاختبار الذي يتم إجراؤه أثناء التصنيع؟** بالإضافة إلى الفحوصات البصرية والأبعاد القياسية، يتم إجراء اختبارات محددة لـ

المسرد (المصطلحات الرئيسية)

الخلاصة

من الأسهل الحصول على aluminum pcb عندما تحدد المواصفات وخطة التحقق مبكرًا، ثم تؤكدها من خلال سوق دبي المالي وتغطية الاختبار.

استخدم القواعد ونقاط التفتيش وأنماط استكشاف الأخطاء وإصلاحها المذكورة أعلاه لتقليل حلقات التكرار وحماية الإنتاجية مع زيادة الأحجام.

إذا لم تكن متأكدًا من أحد القيود، فتحقق من صحته باستخدام إصدار تجريبي صغير قبل قفل إصدار الإنتاج.