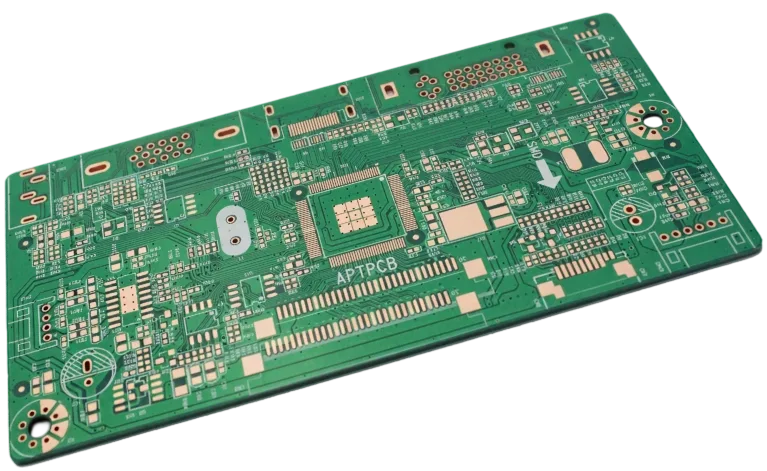

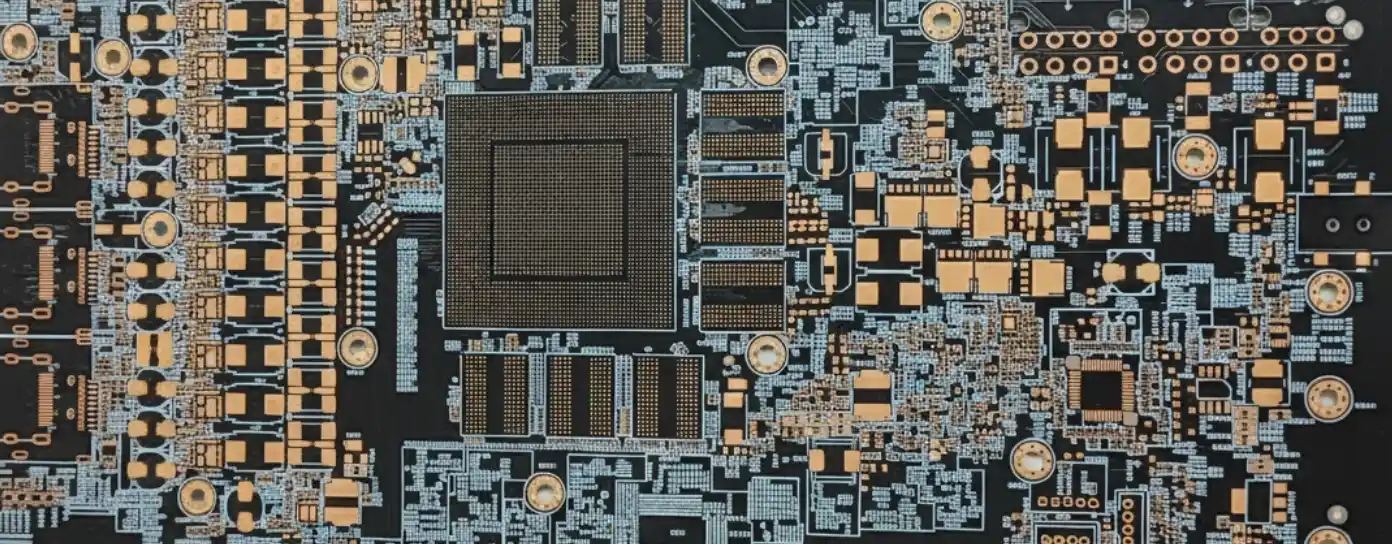

سير عمل هندسة CAM — تحويل بيانات التصميم إلى عملية HDI قابلة للتصنيع

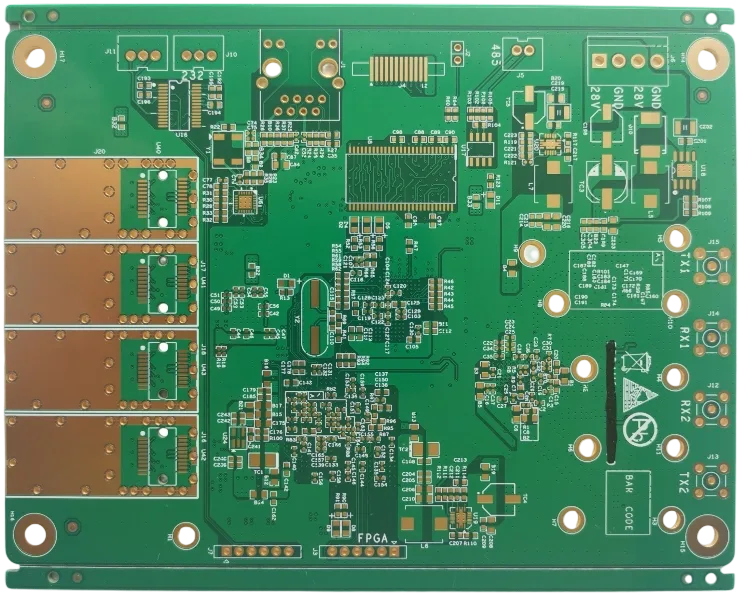

في عملية تصنيع لوحات HDI، يقود مهندسو CAM المرحلة الأساسية الأولى، حيث يحولون نية التصميم إلى خطة إنتاج دقيقة وقابلة للتنفيذ. بعد استلام بيانات Gerber أو ODB++، يتحققون من المكدسات وتركيبات الميكروفيا ومتطلبات المعاوقة. عبر تحليل DFM، وبرمجة الحفر، وإعداد ملاحظات التصنيع، يضمن مهندسو CAM اتساق كل تفاصيل التصميم مع قدرات التصنيع.

- التحقق من ملفات Gerber/ODB++ وتأكيد مكدس طبقات HDI وسماكة النحاس وتكوين الـ Prepreg.

- إجراء فحوص DFM/DFT — عرض المسار والمسافة، تباعد الميكروفيا، حجم الحلقة، ونسبة الأبعاد.

- إنشاء ملفات إحداثيات حفر دقيقة (UV/CO₂) للميكروفيا والفيا العمياء والمدفونة.

- توثيق الشبكات المضبوطة المعاوقة وطبقات الإشارة عالية السرعة والمستويات المرجعية لضمان دقة التصنيع.

- تحسين التقسيم، وتحديد مواقع العلامات المرجعية، وثقوب الأدوات لضمان تصفيح وتصوير مستقر.

- إعداد ملاحظات التصنيع بما يشمل طريقة ملء الفيا والتشطيب السطحي ومتطلبات موازنة النحاس.

- التعاون مع مهندسي الإنتاج لمراجعة قابلية التصنيع والتحقق من سير العملية قبل الإطلاق.