تحليلات بيانات AOI هي معالجة منهجية لنتائج الفحص البصري الآلي لدفع تحسين العملية بدلاً من مجرد اكتشاف العيوب. فهو يحول بيانات النجاح/الفشل الأولية إلى اتجاهات قابلة للتنفيذ، مما يمكّن المهندسين من التنبؤ بانحراف الإنتاجية وتحسين معايير التصنيع الأولية. يغطي هذا الدليل الانتقال من الكشف الأساسي عن العيوب إلى التحكم الإحصائي المتقدم في العمليات باستخدام بيانات AOI.

الوجبات السريعة الرئيسية

- التعريف: تركز تحليلات بيانات AOI على تفسير بيانات الفحص لتقليل "معدل المكالمات الخاطئة" وتحسين "عائد التمريرة الأولى" (FPY).

- المقياس الأساسي: يجب أن يظل معدل المكالمات الخاطئة (FCR) أقل من 5000 جزء في المليون (0.5%) لمنع إرهاق المشغل وضجيج البيانات.

- نافذة العملية: تساعد التحليلات الفعالة في تحديد نافذة عملية قناع اللحام من خلال تتبع انجراف التسجيل عبر آلاف اللوحات.

- حلقة الملاحظات: يجب ألا تبقى البيانات في جهاز AOI؛ ويجب أن يتم إرساله إلى طابعة SMT أو جهاز الالتقاط والوضع خلال 5 دقائق من الاكتشاف.

- نصيحة التحقق: تحقق من سلامة البيانات عن طريق تشغيل "Golden Board" عبر النظام 10 مرات؛ يجب أن يكون إخراج البيانات متطابقًا في كل مرة (0% تباين).

- مفهوم خاطئ: إن ارتفاع معدل التقاط العيوب ليس دائمًا أفضل؛ إذا تجاوز معدل تحويل الأموال (FCR) 10%، تصبح البيانات غير قابلة للاستخدام للتحليلات بسبب مشكلات في نسبة الإشارة إلى الضوضاء.

- قاعدة القرار: إذا تجاوز حجم إنتاجك 50000 مكون في اليوم، فإن المراجعة اليدوية للبيانات غير صالحة إحصائيًا؛ تعتبر التحليلات الآلية المستندة إلى SQL إلزامية.

ماذا يعني ذلك حقًا (النطاق والحدود)

تمتد تحليلات بيانات AOI (الفحص البصري الآلي) إلى ما هو أبعد من قرار "النجاح/الفشل" الثنائي. وهو يتضمن تجميع بيانات القياس - مثل ارتفاع الشريحة، وتحول المكونات، والمستوى المشترك - لتصور استقرار عملية التصنيع.

نطاق التحليلات

تتطلب التحليلات الحقيقية تخزين البيانات البارامترية، وليس فقط الصور المعيبة.

- بيانات القياس: تخزين قيم التحول X/Y الفعلية (على سبيل المثال، +0.05 مم) بدلاً من مجرد "تمرير".

- تحليل الاتجاه: تحديد ما إذا كانت فوهة معينة في آلة الالتقاط والالتقاط تنحرف بمرور الوقت.

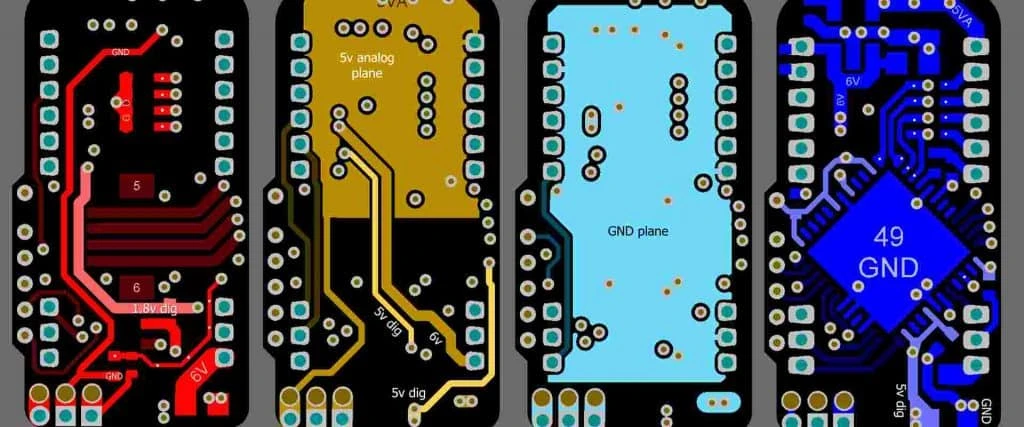

- التعليقات الأولية: استخدام خرائط الحرارة لكثافة العيوب لضبط تخطيط تعويض الحفر أثناء مرحلة تصنيع اللوحة العارية.

الحدود

من المهم تحديد ما لا تستطيع تحليلات AOI القيام به.

- لا يستطيع إصلاح الخلل؛ فهو يحدد السبب فقط.

- لا يمكن أن يحل محل الاختبار الكهربائي (ICT/FCT) لأنه يتحقق فقط من السمات الجسدية.

- يقتصر على دقة الكاميرا؛ غالبًا ما تؤدي تحليلات بيانات البكسل الفرعي إلى استنتاجات خاطئة.

المقاييس المهمة (كيفية تقييمها)

لتنفيذ [نظام جودة] قوي (/pcba/quality-system/)، يجب عليك تتبع مؤشرات رقمية محددة. عبارات "الجودة الجيدة" العامة غير كافية لهندسة العمليات.

مقاييس الكفاءة التشغيلية

تقيس هذه المقاييس مدى جودة أداء جهاز AOI والمشغلين.

| متري | النطاق المستهدف | لماذا يهم | كيفية التحقق |

|---|---|---|---|

| عائد التمريرة الأولى (FPY) | > 98.5% | يشير إلى الصحة الحقيقية لخط SMT دون إعادة العمل. | احسب: (إجمالي اللوحات - فشل التشغيل الأول) / إجمالي اللوحات. |

| ** معدل المكالمات الخاطئة (FCR) ** | < 500 جزء في المليون | يؤدي ارتفاع FCR إلى تجاهل المشغلين للعيوب الحقيقية (إجهاد الإنذار). | قم بإحصاء تصنيفات "الفشل الخاطئ" للمشغل لكل مليون فرصة. |

| ** معدل الهروب ** | 0 جزء في المليون | العيب الذي يترك المصنع هو الفشل النهائي. | تتبع مرتجعات العملاء (RMA) وتتبع سجلات AOI. |

| سرعة الفحص | < 25 ثانية/لوحة | ولا ينبغي للتحليلات أن تصبح عنق الزجاجة. | قياس وقت الدورة بما في ذلك معالجة الصور وتصدير البيانات. |

| وقت المراجعة | < 5 ثواني/عيب | تؤدي واجهات البرامج البطيئة إلى تأخير حلقة الملاحظات. | وقت المشغل من "تحميل الصورة" إلى "قرار التصنيف". |

مقاييس قدرة العمليةتقيس هذه المقاييس استقرار عملية التصنيع نفسها، باستخدام البيانات المستمدة من فحص AOI.

| متري | النطاق المستهدف | لماذا يهم | كيفية التحقق |

|---|---|---|---|

| Cpk (قدرة العملية) | > 1.33 | يقيس ما إذا كانت العملية تتناسب مع حدود المواصفات. | تصدير بيانات التحول X/Y؛ حساب Cpk في البرامج الإحصائية (على سبيل المثال، Minitab). |

| ** غيج البحث والتطوير ** | < 10% | يضمن أن نظام القياس (AOI) قابل للتكرار والتكرار. | قم بتشغيل 10 لوحات، 3 مرات لكل منها، مع 3 عوامل تشغيل/إعدادات مختلفة. |

| ** تباين التحول ** | < ±10% من الوسادة | يشير التحول الزائد عن الحد إلى تآكل الفوهة أو مشاكل في وحدة التغذية. | تحليل البيانات النقطه الوسطى مقابل لوحة النقطه الوسطى. |

| حجم اللحام | 50% – 130% | يمنع جفاف المفاصل (حجم منخفض) أو تجسير (حجم كبير). | يتطلب AOI ثلاثي الأبعاد؛ قياس الحجم مقابل حجم فتحة الاستنسل. |

| كثافة العيب | < 0.05 لكل لوح | مقياس مجمع لمراجعة الإدارة رفيعة المستوى. | إجمالي العيوب مقسومًا على إجمالي حجم الإنتاج خلال وردية العمل. |

كيفية الاختيار (إرشادات الاختيار حسب السيناريو)

يعتمد اختيار نهج التحليلات الصحيح على حجم الإنتاج وتعقيد المنتج ومتطلبات الموثوقية. استخدم قواعد القرار هذه لتحديد الأنسب.

- إذا كنت تقوم بتشغيل دفعات NPI (مقدمة منتج جديد) (< 50 وحدة)، اختر تصدير البيانات يدويًا إلى Excel.

- السبب: وقت الإعداد لقواعد بيانات SQL الآلية يتجاوز قيمة البيانات لفترات قصيرة.

- إذا كنت في الإنتاج الضخم (> 10 آلاف وحدة)، اختر قاعدة بيانات SQL مركزية مع لوحات معلومات في الوقت الفعلي.

- السبب: التجميع اليدوي بطيء جدًا بحيث لا يتمكن من التقاط انحراف الإنتاجية قبل إنتاج الخردة.

- إذا كانت مكوناتك أصغر من 0201 إمبريال، اختر AOI ثلاثي الأبعاد مع تحليلات البيانات الحجمية.

- السبب: تحليل التباين ثنائي الأبعاد غير كافٍ لقياس حجم اللحام على الوسادات المجهرية.

- إذا كنت تحتاج إلى موثوقية فئة السيارات، اختر نظامًا يحتفظ ببيانات الصورة لمدة 5 سنوات على الأقل.

- السبب: يتطلب تتبع المسؤولية دليلاً على حالة اللوحة وقت التصنيع.

- إذا كان لديك خطوط SMT متعددة، اختر نظامًا أساسيًا للتحليلات يستند إلى الخادم والذي يقوم بتجميع البيانات عبر جميع الخطوط.

- السبب: يحدد هذا ما إذا كانت بكرة معينة من المكونات تسبب عيوبًا عبر أجهزة متعددة.

- إذا كنت تقوم بتحليل انتهاكات نافذة عملية قناع اللحام، اختر نظام AOI الذي يمكنه تصدير بيانات التسجيل المتعلقة بالأوراق الاعتمادية.

- السبب: هذه البيانات مهمة جدًا لتقديم التعليقات إلى منشأة تصنيع ثنائي الفينيل متعدد الكلور.

- إذا كانت الميزانية محدودة (أقل من 50 ألف دولار أمريكي)، اختر AOI ثنائي الأبعاد ولكن استثمر في برامج إحصائية تابعة لجهة خارجية.

- السبب: الخوارزميات الجيدة في الصور ثنائية الأبعاد أفضل من الخوارزميات الضعيفة في الصور ثلاثية الأبعاد.

- إذا كنت تستخدم BGAs بمسافة 0.4 مم، اختر AOI ثلاثي الأبعاد مع ارتباط البيانات فحص SPI.

- السبب: لا تستطيع AOI وحدها الرؤية أسفل BGA؛ إن ربط حجم اللصق (SPI) مع وضع المكونات (AOI) يتنبأ بالإنتاجية.

- إذا كانت المكالمات الخاطئة عالية بسبب الشرائح اللامعة، اختر برنامج التحليلات مع تصنيف الصور المستند إلى الذكاء الاصطناعي.

- السبب: تفوق الذكاء الاصطناعي في التمييز بين انعكاسات الإضاءة والعيوب الفعلية.

- إذا كنت بحاجة إلى تحسين تخطيط تعويض الحفر، اختر نظامًا يقيس اختلافات عرض التتبع على الألواح العارية.

- السبب: تسمح هذه التعليقات للشركة المصنّعة بتعديل معلمات النقش الكيميائي للدفعات المستقبلية.

نقاط تفتيش التنفيذ (من التصميم إلى التصنيع)

يعد تنفيذ تحليلات بيانات AOI عملية منظمة. اتبع قائمة التحقق هذه لضمان صحة البيانات واستقرار النظام.

المرحلة الأولى: الإعداد والإعداد1. ** تحديد مخطط البيانات **

* *الإجراء:* توحيد رموز العيوب (على سبيل المثال، "01" = مفقود، "02" = Shift) عبر جميع الأجهزة.

* *القبول:* تقوم جميع الأجهزة بإخراج نفس الرمز بالضبط لنفس نوع الخلل.

- البنية التحتية للخادم

- الإجراء: قم بتوفير خادم SQL مخصص بسعة تخزين لا تقل عن 1 تيرابايت لسجلات الصور.

- القبول: زمن وصول الشبكة بين جهاز AOI والخادم هو < 100 مللي ثانية.

- ** خط الأساس للمجلس الذهبي **

- الإجراء: قم بتشغيل لوحة جيدة معروفة عبر النظام 20 مرة لتحديد مستويات الضوضاء.

- القبول: يجب أن يكون معدل المكالمات الخاطئة على Golden Board 0 جزء في المليون.

المرحلة الثانية: المعايرة والضبط

- إعداد العتبة

- الإجراء: قم بتعيين الحدود البارامترية (على سبيل المثال، التحول > 25%) بناءً على متطلبات IPC-610 الفئة 2 أو 3.

- القبول: يشير النظام إلى 100% من العيوب المستحثة على لوحة الاختبار.

- دراسة غيج البحث والتطوير

- الإجراء: إجراء دراسة رسمية لقابلية التكرار والتكاثر.

- القبول: إجمالي نقاط البحث والتطوير في Gage هي < 10%.

- ** تحسين الإضاءة **

- الإجراء: اضبط زوايا إضاءة RGB لزيادة التباين لحزم المكونات المحددة.

- القبول: الفصل بين المدرج التكراري بين ميزتي "النجاح" و"الفشل" واضح (بدون تداخل).

- إدارة المكتبة

- الإجراء: قم بإنشاء مكتبة مكونات مركزية لضمان منطق الفحص المتسق.

- القبول: ترث أرقام الأجزاء الجديدة الخوارزميات من المكتبة المركزية تلقائيًا.

المرحلة الثالثة: الإنتاج والتعليقات

- لوحة التحكم في الوقت الفعلي

- الإجراء: قم بتكوين الشاشات على خط SMT لإظهار أهم 5 عيوب في الوقت الفعلي.

- القبول: تحديثات لوحة المعلومات خلال 60 ثانية من فحص اللوحة.

- ** تعليقات الحلقة المغلقة **

- الإجراء: قم بربط بيانات AOI بأداة تثبيت SMT لتصحيح إزاحات X/Y تلقائيًا.

- القبول: يتلقى القائم بالتركيب بيانات تصحيح الإزاحة بعد 3 لوحات متتالية منقولة.

- التدقيق والمراجعة

- الإجراء: مراجعة أسبوعية لـ "المكالمات الخاطئة" لضبط الخوارزميات.

- القبول: ينخفض معدل المكالمات الخاطئة بنسبة 10% شهريًا حتى يصل إلى مرحلة الاستقرار.

الأخطاء الشائعة (والمنهج الصحيح)

غالبًا ما تؤدي الأخطاء في تحليلات البيانات إلى تعديلات غير صحيحة في العملية. تجنب هذه المزالق للحفاظ على استقرار الإنتاج الضخم.

الخطأ: تعديل العملية بناء على عيب واحد.

- التأثير: يقدم "الصيد" أو التذبذب في العملية، مما يزيد من التباين.

- الإصلاح: استخدم قواعد الاتجاه (على سبيل المثال، قواعد Western Electric) - اضبط فقط إذا أظهرت 3 لوحات متتالية نفس الاتجاه.

- التحقق: التحقق من اتجاهات Cpk؛ وينبغي أن تظل مستقرة أو تتحسن، ولا تتقلب.

خطأ: تجاهل بيانات "المكالمة الخاطئة".

- التأثير: يطور المشغلون عادات "النقر" ويوافقون في النهاية على العيوب الحقيقية.

- الإصلاح: تعامل مع FCR المرتفع على أنه فشل في الجهاز. أوقف الخط إذا كان FCR > 0.5%.

- التحقق: مراقبة ملفات سجل المشغل لأوقات المراجعة أقل من ثانية واحدة (من المستحيل التحقق البشري).

خطأ: استخدام مكتبات المكونات الافتراضية لجميع الموردين.

- التأثير: يتمتع البائعون المختلفون (على سبيل المثال، Samsung vs. Murata) بألوان/أشكال مختلفة للهيكل، مما يتسبب في إخفاقات زائفة.

- الإصلاح: إنشاء إدخالات مكتبة خاصة بالبائع أو استخدام تدريب OCV (التحقق البصري من الأحرف).

- التحقق: افحص حقل "معرف المكون" في سجل البيانات للتأكد من مطابقة البائع.

خطأ: حذف سجلات الصور لتوفير المساحة.

- التأثير: من المستحيل إجراء تحليل السبب الجذري لحالات الفشل الميدانية التي تم إعادتها بعد أشهر.

- الإصلاح: تنفيذ التخزين المتدرج: التخزين الساخن (شهر واحد) للتحليلات، والتخزين البارد (5 سنوات) للامتثال.

- التحقق: محاولة استرجاع صورة من لوحة تم إنتاجها قبل 6 أشهر.

الخطأ: التركيز فقط على SMT وتجاهل بيانات تصنيع ثنائي الفينيل متعدد الكلور.

- التأثير: لا يتم أبدًا إصلاح المشكلات المتكررة الناتجة عن اختلافات حجم اللوحة أو تعدي قناع اللحام.

- الإصلاح: ربط بيانات AOI مع إرشادات سوق دبي المالي والتعليقات على مورد PCB.

- التحقق: تتبع فئات "عيب اللوحة" بشكل منفصل عن فئات "عيب المكون".* خطأ: الإفراط في تشديد الحدود (على سبيل المثال، نسبة التسامح مع الإزاحة 0%).

- التأثير: معدل مكالمات زائفة هائل دون أي قيمة مضافة إلى الموثوقية.

- الإصلاح: محاذاة الحدود مع معايير IPC (على سبيل المثال، يسمح IPC-A-610 بنسبة تصل إلى 50% لبعض الأجزاء).

- التحقق: قارن معايير رفض AOI مع كتاب IPC-A-610 الفعلي.

الخطأ: عدم إجراء صيانة للمعايرة.

- التأثير: تتغير بيانات القياس بمرور الوقت بسبب اهتزاز الماكينة أو تدهور الإضاءة.

- الإصلاح: تشغيل لوحة المعايرة (لوحة الشبكة) أسبوعيًا.

- التحقق: تحقق من نسبة "البكسل إلى الميكرون" في سجلات النظام للتأكد من ثباتها.

خطأ: البيانات المنعزلة (بيانات AOI لا تتحدث مع بيانات SPI).

- التأثير: فقدان العلاقة بين حجم العجينة وجودة وصلة اللحام.

- الإصلاح: تنفيذ مجموعة برامج على مستوى الخط تربط SPI وAOI بواسطة الرمز الشريطي.

- التحقق: اسحب تقريرًا يوضح حجم اللصق مقابل جودة شريحة اللحام لمكون معين.

الأسئلة الشائعة (التكلفة، المهلة الزمنية، المواد، الاختبار، معايير القبول)

1. ما هي تكلفة تنفيذ مجموعة تحليلات بيانات AOI؟ عادةً ما تكون التحليلات الأساسية على الجهاز مجانية، ولكن تتراوح المجموعات المستندة إلى الخادم المركزي من ** 10000 دولار إلى 50000 دولار ** لكل سطر.

- أجهزة الخادم: ~ 5000 دولار.

- ترخيص البرنامج: ~ 15000 دولار - 30000 دولار.

- العمالة التكاملية: ~ 5000 دولار.

2. ما هي المهلة الزمنية النموذجية للمعايرة الكاملة لنظام التحليلات؟ على الرغم من أن تثبيت الأجهزة يستغرق يومًا أو يومين، إلا أن جمع البيانات الكافية للوصول إلى حدود إحصائية موثوقة يستغرق 2 إلى 4 أسابيع من الإنتاج. *الإعداد الأولي: يومين.

- ضبط المكتبة: أسبوع واحد.

- خط الأساس الإحصائي: أسبوعين (500 لوحة على الأقل).

3. هل تستطيع تحليلات AOI اكتشاف المشكلات المتعلقة بمادة ثنائي الفينيل متعدد الكلور نفسها؟ نعم، على وجه التحديد فيما يتعلق بالألوان والانتهاء من السطح.

- يكتشف الأكسدة على تشطيبات OSP.

- يحدد تغير اللون في مادة FR4.

- التدابير ** نافذة عملية قناع اللحام ** التحولات (القناع على الوسادة).

4. كيف تدعم بيانات AOI فحص المادة الأولى (FAI)؟ فهو يقوم بأتمتة عملية التحقق من وجود المكون وقطبيته، مما يقلل من وقت FAI بنسبة 50%.

- يولد تقرير FAI التلقائي.

- يقارن اللوحة الأولى بملف جربر.

- راجع فحص المقالة الأولى للحصول على تفاصيل سير العمل.

5. ما هو الحد الأدنى لفترة الاحتفاظ بالبيانات لسجلات AOI؟ يعتمد هذا على معيار الصناعة المطبق على المنتج.

- الأجهزة الإلكترونية الاستهلاكية: من 6 أشهر إلى سنة.

- الصناعي/الطبي: من 3 إلى 5 سنوات.

- السيارات/ الطيران: من 10 إلى 15 سنة.

6. كيف يمكننا التحقق من أن برنامج التحليلات يقوم بحساب Cpk بشكل صحيح؟ يجب عليك إجراء التحقق من صحة البرنامج (IQ/OQ/PQ) باستخدام مجموعة بيانات معروفة.

- تصدير البيانات الأولية إلى CSV.

- حساب Cpk يدويًا في برنامج Excel.

- قارن مع لوحة معلومات البرنامج؛ يجب أن يكون التباين 0%.

7. هل تحل تحليلات AOI محل الحاجة إلى الفحص بالأشعة السينية؟ لا، AOI هو خط البصر فقط ولا يمكنه تحليل وصلات اللحام المخفية مثل BGAs أو منصات QFN الحرارية.

- ترى AOI: جسم المكونات، الخيوط المرئية، القطبية.

- يرى الأشعة السينية: الفراغات، كرات BGA، الجسور المخفية.

- اجمع بين الاثنين للحصول على تغطية كاملة SMT/THT.

** 8. ما هي معايير القبول لنظام التحليلات "الجيد"؟** يجب أن يثبت النظام أنه قادر على تحسين العمليات، وليس فقط الإبلاغ عن حالات الفشل.

- قابل للتنفيذ: يجب أن تشير التنبيهات إلى سبب جذري محدد (على سبيل المثال، "خطأ كبير في وحدة التغذية 3").

- في الوقت المناسب: يجب أن تظهر التنبيهات قبل معالجة اللوحات العشرة التالية.

- دقيق: يجب أن يكون معدل الإنذار الكاذب ثابتًا أقل من 0.5%.

المسرد (المصطلحات الرئيسية)

| مصطلح | التعريف |

|---|---|

| الخوارزمية | مجموعة القواعد الرياضية التي تستخدمها AOI لتحديد النجاح/الفشل بناءً على بيانات البكسل. |

| بيانات كاد | بيانات التصميم (إحداثيات XY، التدوير) المستوردة لبرمجة جهاز AOI. |

| نداء كاذب | تم وضع علامة على المكون "جيد" بشكل غير صحيح على أنه "سيئ" بواسطة الجهاز (إيجابي كاذب). |

| الهروب | تم تمييز المكون "سيئ" بشكل غير صحيح على أنه "جيد" بواسطة الجهاز (سلبي كاذب). |

الخلاصة

من الأسهل الحصول على aoI data analytics عندما تحدد المواصفات وخطة التحقق مبكرًا، ثم تؤكدها من خلال سوق دبي المالي وتغطية الاختبار.

استخدم القواعد ونقاط التفتيش وأنماط استكشاف الأخطاء وإصلاحها المذكورة أعلاه لتقليل حلقات التكرار وحماية الإنتاجية مع زيادة الأحجام.

إذا لم تكن متأكدًا من أحد القيود، فتحقق من صحته باستخدام إصدار تجريبي صغير قبل قفل إصدار الإنتاج.