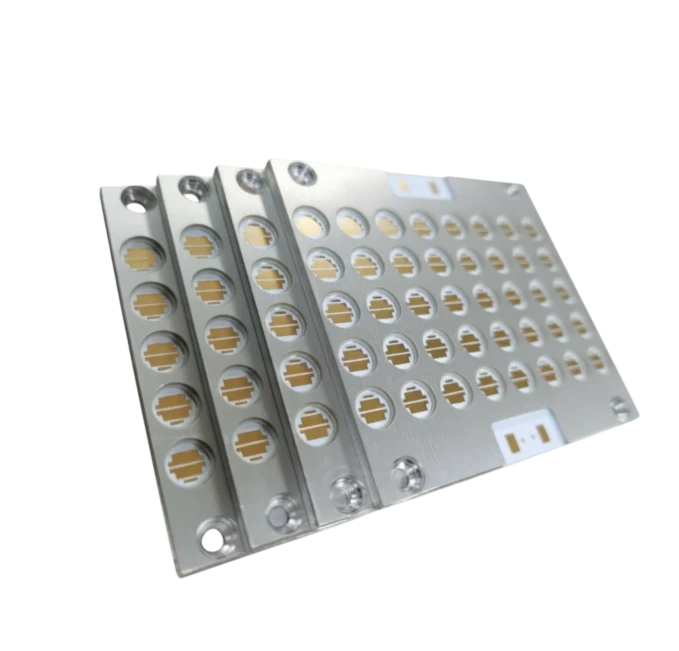

إن لوحة PCB لضوء الفرامل عبارة عن لوحة دوائر مطبوعة متخصصة مصممة لتشغيل مصفوفات LED حمراء عالية الكثافة للإشارات الخلفية للسيارات، مما يتطلب إدارة حرارية استثنائية لمنع احتراق الوصلات أثناء الكبح لفترة طويلة. على عكس الإلكترونيات الاستهلاكية القياسية، يجب أن تتحمل هذه اللوحات بيئة السيارات القاسية، بما في ذلك الجهد العابر الذي يصل إلى 60 فولت وتقلبات درجات الحرارة التي تتراوح من -40 درجة مئوية إلى +125 درجة مئوية.

الوجبات السريعة الرئيسية

- الإدارة الحرارية أمر بالغ الأهمية: تولد مصابيح LED عالية السطوع حرارة كبيرة؛ تعتبر مركبات ثنائي الفينيل متعدد الكلور ذات النواة المعدنية (MCPCB) ذات الموصلية الحرارية> 2.0 وات/م ك هي المعيار.

- مقاومة الاهتزاز: يجب أن تتحمل مفاصل اللحام أنماط الاهتزاز العشوائية (على سبيل المثال، 5–2000 هرتز) دون حدوث تشقق بسبب التعب.

- اختيار المواد: غالبًا ما يكون FR4 غير كافٍ لمصابيح الفرامل الرئيسية؛ يفضل ركائز الألومنيوم أو النحاس لتبديد الحرارة.

- تناسق النصوع: يجب موازنة مقاومة التتبع لضمان سطوع موحد عبر مجموعة LED بأكملها.

- الامتثال التنظيمي: يجب أن تفي التصاميم بمعايير القياس الضوئي ECE/SAE، والتي تحدد دقة تخطيط PCB.

- عتبة التحقق: يعد اجتياز 1000 ساعة من اختبار 85 درجة مئوية/85% رطوبة نسبية (درجة الحرارة/الرطوبة) معيار قبول شائع.

- التكلفة مقابل الأداء: على الرغم من أن مركبات ثنائي الفينيل متعدد الكلور ذات النواة المعدنية تكلف ما بين 20 إلى 30% أكثر من FR4، إلا أنها تلغي الحاجة إلى مبددات حرارة خارجية ضخمة.

المحتويات

- ماذا يعني ذلك حقًا (النطاق والحدود)

- المقاييس المهمة (كيفية تقييمها)

- كيفية الاختيار (إرشادات الاختيار حسب السيناريو)

- نقاط تفتيش التنفيذ (من التصميم إلى التصنيع)

- الأخطاء الشائعة (والمنهج الصحيح)

- الأسئلة الشائعة (التكلفة، المهلة الزمنية، المواد، الاختبار، معايير القبول)

- مسرد (المصطلحات الرئيسية)

- الخاتمة (الخطوات التالية)

ماذا يعني ذلك حقًا (النطاق والحدود)

إن ضوء الفرامل ثنائي الفينيل متعدد الكلور ليس مجرد حامل لمصابيح LED؛ إنه نظام إدارة حراري نشط ومكون هيكلي لهندسة سلامة السيارة. يمتد نطاق هذه التقنية إلى ما هو أبعد من وظيفة التشغيل/الإيقاف البسيطة. تدمج إضاءة السيارات الحديثة المنطق المعقد لإشارات الانعطاف المتسلسلة، وكثافة الكبح التكيفية، والتكامل مع شبكات CAN bus أو LIN الخاصة بالمركبة.

يتم تحديد حدود هذه التقنية من خلال كثافة طاقة التطبيق. قد يستخدم معيار Dashboard Light PCB أجهزة SMD منخفضة الطاقة على لوحة FR4 القياسية لأن الحمل الحراري لا يكاد يذكر. ومع ذلك، فإن لوحة PCB لضوء الفرامل أو Beacon Light PCB (المستخدمة في مركبات الطوارئ) تعمل على تشغيل بواعث عالية الطاقة يمكن أن تصل إلى درجات حرارة الوصلات التي تصل إلى 150 درجة مئوية في غضون ثوانٍ إذا لم يتم استخلاص الحرارة بكفاءة.

علاوة على ذلك، نادرًا ما يكون عامل الشكل مسطحًا. يتطلب تصميم السيارة الحديثة خطوطًا ثلاثية الأبعاد. يتطلب هذا غالبًا حلول Rigid-Flex PCB أو ركائز مرنة متخصصة يمكن أن تتوافق مع انحناء مبيت الضوء الخلفي. يتناقض هذا مع Accent Light PCB أو Ambient Light PCB، والتي قد تستخدم شرائط LED مرنة وبسيطة ولكنها لا تحمل نفس متطلبات الموثوقية الهامة للسلامة مثل مصباح الفرامل الأساسي.

المقاييس المهمة (كيفية تقييمها)

يتطلب تقييم ضوء الفرامل ثنائي الفينيل متعدد الكلور تحليل كل من خصائص المواد للوحة العارية والأداء الكهربائي للتجميع. توضح الجداول التالية النطاقات الحرجة لتصميم قوي.

الجدول 1: المقاييس الحرارية والميكانيكية| متري | النطاق/الحد النموذجي | لماذا يهم | كيفية التحقق |

| :--- | :--- | :--- | :--- | | ** الموصلية الحرارية ** | 1.0 – 3.0 وات/م ك | يحدد مدى سرعة انتقال الحرارة من LED إلى المبدد الحراري. تؤدي القيم المنخفضة إلى تعتيم LED أو فشله. | ASTM D5470 أو تحليل فلاش الليزر. | | الانتقال الزجاجي (Tg) | > 150 درجة مئوية (عالية Tg) | يمنع توسع/فصل ثنائي الفينيل متعدد الكلور أثناء إعادة التدفق والتشغيل في المناخات الحارة. | TMA (التحليل الميكانيكي الحراري). | | CTE (المحور Z) | <50 جزء في المليون/درجة مئوية | يتحكم في ضغط التمدد على الفتحات المطلية (PTH) أثناء التدوير الحراري. | تما؛ تحقق من ورقة البيانات مقابل IPC-4101. | | **قوة التقشير** | > 1.0 نيوتن/مم | يضمن عدم رفع آثار النحاس تحت الضغط الحراري أو الاهتزاز. | IPC-TM-650 2.4.8 طريقة الاختبار. | | انهيار العزل | > 3.0 كيلو فولت تيار متردد | يمنع الانحناء بين الطبقة النحاسية والقلب المعدني (لـ MCPCBs). | اختبار Hi-Pot أثناء التصنيع. | | صلابة قناع اللحام | > صلابة قلم الرصاص 6H | يقاوم الخدش أثناء التجميع والتعامل معه؛ يحمي من الرطوبة. | مؤهل IPC-SM-840. |

الجدول 2: مقاييس الأداء الكهربائي والبصري

| متري | عتبة الهدف | التأثير على الوظيفة | وضع الفشل المشترك |

|---|---|---|---|

| انخفاض الجهد | < 3% عبر المصفوفة | يضمن سطوعًا موحدًا من أول مصباح LED إلى آخر مصباح في السلسلة. | تأثير "الذيل الخافت" حيث يبدو أحد الجانبين أضعف. |

| وزن النحاس | 2 أونصة (70 ميكرومتر) أو 3 أونصة | يقلل من مقاومة آثار التيار العالي؛ يساعد على انتشار الحرارة الجانبية. | آثار ارتفاع درجة الحرارة تسبب التصفيح. |

| ** تشطيب السطح ** | ENIG أو الفضة الغمرية | يوفر سطحًا مستوًا لوضع LED بدقة وربط الأسلاك. | يؤدي عدم استواء HASL إلى إمالة LED (شوهد القبور). |

| ** درجة حرارة تقاطع LED ** | < 110 درجة مئوية (مخفض) | يحافظ على مؤشر LED داخل منطقة التشغيل الآمنة للحفاظ على العمر الافتراضي (L70 > 50 ألف ساعة). | التحقق من الكاميرا الحرارية أثناء اختبار الحمل. |

| ** تيار التسرب ** | < 10 ميكرو أمبير | يمنع "الظلال" (توهج خافت) عند إيقاف تشغيل السيارة. | فحص عداد المقاومة العالية. |

كيفية الاختيار (إرشادات الاختيار حسب السيناريو)

يعتمد اختيار تقنية ثنائي الفينيل متعدد الكلور المناسبة بشكل كبير على وظيفة الإضاءة المحددة والقيود الميكانيكية للهيكل. استخدم قواعد القرار هذه للتنقل بين المقايضات.

- إذا تجاوزت كثافة طاقة LED 1 وات/سم²، اختر لوحة PCB ذات قلب معدني من الألومنيوم (MCPCB) لإدارة الحمل الحراري بفعالية.

- إذا كان التصميم يتطلب التفاف الضوء حول زاوية السيارة (على سبيل المثال، مصباح المنعطفات PCB)، اختر ثنائي الفينيل متعدد الكلور الصلب المرن أو ثنائي الفينيل متعدد الكلور المرن من بوليميد مع أدوات تقوية.

- إذا كانت التكلفة هي المحرك الأساسي وتيار LED منخفض (<50 مللي أمبير)، اختر FR4 مع نحاس ثقيل (2 أونصة+) وممرات حرارية بدلاً من قلب معدني كامل.

- إذا كان التطبيق عبارة عن نظام EV عالي الجهد (> 60 فولت)، اختر طبقة عازلة ذات جهد انهيار عالي (> 4 كيلو فولت) لمنع حدوث قصر في الهيكل.

- إذا كان التجميع يشتمل على ربط الأسلاك لمصابيح LED الموجودة على الرقاقة (COB)، اختر تشطيب سطح ENEPIG للحصول على ترابط قوي للأسلاك.

- إذا كان الضوء عبارة عن لوحة PCB للإضاءة المحيطة داخل المقصورة بأقل قدر من الحرارة، اختر مواد FR4 القياسية أو مواد CEM-3 منخفضة التكلفة.

- إذا كانت بيئة التشغيل تشتمل على رذاذ ملح أو رطوبة عالية، اختر تطبيق طلاء مطابق (سيليكون أو أكريليك) بعد التجميع.

- إذا كان التصميم يتطلب منطقًا معقدًا (وحدات تحكم دقيقة) إلى جانب مصابيح LED الخاصة بالطاقة، اختر مجموعة هجينة أو لوحة صلبة مع لوحة فرعية LED منفصلة.

- إذا كان تجميع ألوان LED أمرًا بالغ الأهمية، اختر قناع اللحام الأبيض ذو الانعكاس العالي (> 85%) لزيادة خرج اللومن واتساق اللون إلى أقصى حد.

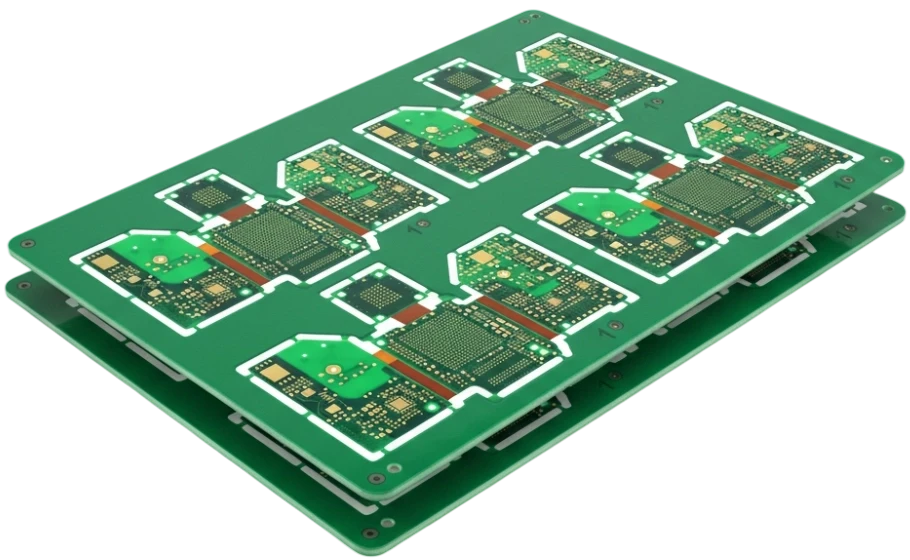

- إذا كان حجم الإنتاج مرتفعًا وكان الشكل بسيطًا، اختر درجة V للألواح لتقليل الفاقد وتقليل تكاليف التجميع.

نقاط تفتيش التنفيذ (من التصميم إلى التصنيع)

يتطلب الإنتاج الناجح لثنائي الفينيل متعدد الكلور لضوء الفرامل اتباع نهج منضبط بدءًا من المرحلة التخطيطية وحتى التجميع النهائي.

المرحلة الأولى: التصميم والتخطيط

- المحاكاة الحرارية:

- الإجراء: قم بإجراء محاكاة حرارية (CFD) بافتراض أسوأ حالة لدرجة الحرارة المحيطة (على سبيل المثال، 85 درجة مئوية).

- القبول: يجب أن تظل درجة حرارة تقاطع LED المحاكية 10 درجات مئوية أقل من الحد الأقصى لتصنيف الشركة المصنعة.

- فحص الكثافة الحالية:

- الإجراء: احسب عروض التتبع بناءً على معايير IPC-2152 للتيار المستهدف.

- القبول: يجب أن يكون ارتفاع درجة حرارة الآثار أقل من 10 درجات مئوية فوق درجة الحرارة المحيطة عند الحد الأقصى للتيار.

- استراتيجية الألواح:

- الإجراء: صمم اللوحة باستخدام شرائط الأدوات والوثائق الاعتمادية للتجميع الآلي.

- القبول: استخدام اللوحة > 80% لتحسين تكاليف المواد.

المرحلة الثانية: التصنيع (تصنيع ثنائي الفينيل متعدد الكلور)

- التحقق من سمك العازل الكهربائي:

- الإجراء: قم بقياس سمك الطبقة العازلة بين النحاس والقلب المعدني (لـ MCPCB).

- القبول: يجب أن يكون السُمك في حدود ±10% من القيمة المحددة (عادةً من 75 ميكرومتر إلى 100 ميكرومتر).

- التصاق قناع اللحام:

- الإجراء: قم بإجراء اختبار الشريط (IPC-TM-650 2.4.28.1) على قناع اللحام الأبيض.

- القبول: لا يُسمح بإزالة قناع اللحام؛ حاسمة للانعكاس والحماية.

- قياس تشطيب السطح:

- الإجراء: قياس مضان الأشعة السينية (XRF) لسمك الفضة الغمرية/ENIG.

- القبول: سمك الذهب 2-5 ميكرون؛ النيكل 120-240 ميكرون (لـ ENIG).

المرحلة 3: التجميع (PCBA)

- فحص معجون اللحام (SPI):

- الإجراء: استخدم 3D SPI لقياس حجم المعجون على الفوط الحرارية.

- القبول: حجم اللصق 80%-120% من حجم فتحة الاستنسل.

- تحليل الفراغات (الأشعة السينية):

- الإجراء: فحص بالأشعة السينية لمفصل لحام الوسادة الحرارية الموجود أسفل مؤشر LED.

- القبول: إجمالي مساحة الإفراغ < 25%؛ أكبر فراغ فردي < 10% من مساحة الوسادة.

- الاختبار الوظيفي (FCT):

- الإجراء: قم بتشغيل اللوحة بالجهد الاسمي وقياس سحب التيار.

- القبول: يجب أن يكون التيار ضمن ±5% من هدف التصميم؛ تضيء جميع مصابيح LED.

- اختبار الاحتراق:

- الإجراء: قم بتشغيل اللوحة بأقصى طاقة لمدة 4-8 ساعات.

- القبول: لا يوجد وميض أو تغير في اللون أو فشل ذريع.

الأخطاء الشائعة (والمنهج الصحيح)

حتى المهندسين ذوي الخبرة يمكنهم التغاضي عن الفروق الدقيقة في مركبات ثنائي الفينيل متعدد الكلور لإضاءة السيارات. فيما يلي الأخطاء الأكثر شيوعًا وكيفية تجنبها.

1. تجاهل عدم تطابق التمدد الحراري

- خطأ: استخدام عازل FR4 قياسي مع مصابيح LED كبيرة من السيراميك دون مراعاة CTE (معامل التمدد الحراري).

- التأثير: تتشقق مفاصل اللحام بعد بضع مئات من الدورات الحرارية بسبب الإجهاد.

- الإصلاح: استخدم ركيزة CTE مطابقة أو سبائك لحام متوافقة.

- التحقق: إجراء 1000 دورة من -40 درجة مئوية إلى +125 درجة مئوية اختبار الصدمة الحرارية.

2. الممرات الحرارية غير كافية

- الخطأ: وضع الفتحات الحرارية بعيدًا جدًا عن لوحة LED الحرارية أو استخدام عدد قليل جدًا من الفتحات في تصميم FR4.

- التأثير: تعمل المقاومة الحرارية العالية على إنشاء نقاط ساخنة، مما يقلل من عمر LED.

- الإصلاح: ضع المنافذ مباشرة في اللوحة (Via-in-Pad) أو المجاورة لها مباشرةً؛ ملء وغطاء إذا لزم الأمر.

- التحقق: التصوير الحراري أثناء اختبار النموذج الأولي.

3. لون قناع اللحام خاطئ

- خطأ: استخدام قناع اللحام الأخضر القياسي لتطبيقات الإضاءة.

- التأثير: يمتص اللون الأخضر الضوء، مما يقلل من كفاءة التركيب بشكل عام ويغير درجة حرارة اللون.

- الإصلاح: حدد دائمًا قناع اللحام "Super White" أو قناع اللحام عالي الانعكاس.

- التحقق: قياس الانعكاسية (يجب أن يكون > 85%).

**4. تطل على الحماية العابرة **

- الخطأ: تصميم تيار مستمر بجهد 12 فولت بدون حماية من تفريغ الحمل (ارتفاع الجهد).

- التأثير: تحترق مصابيح LED أو الدوائر المتكاملة للسائق عند ارتفاع مولد كهربائي السيارة.

- الإصلاح: تضمين صمامات TVS الثنائية ومكثفات الإدخال المُصنفة للعابرين في السيارات (ISO 7637).

- التحقق: اختبار النبض وفقًا لمعايير السيارات.5. ضعف الألواح في القطع على شكل حرف V

- خطأ: وضع ميزات أو مكونات نحاسية بالقرب من خط V-score على لوحة PCB المصنوعة من الألومنيوم.

- التأثير: تتسبب شفرة الحز في تعريض النحاس أو تشقق المكثفات الخزفية، مما يتسبب في حدوث قصور كهربائي.

- الإصلاح: حافظ على خلوص لا يقل عن 1.0 ملم من خط V-score للنحاس، و2.0 ملم للمكونات.

- التحقق: مراجعة جربر باستخدام إرشادات سوق دبي المالي.

6. وزن النحاس غير كاف

- خطأ: استخدام النحاس القياسي بوزن 1 أونصة لسلاسل مصابيح الفرامل ذات التيار العالي.

- التأثير: يؤدي الانخفاض المفرط في الجهد إلى جعل مؤشر LED الأخير في السلسلة أقل سطوعًا من الأول.

- الإصلاح: استخدم 2 أونصة أو 3 أونصة من النحاس، أو قم بتوسيع الآثار بشكل ملحوظ.

- التحقق: حساب هبوط الجهد والقياس الفيزيائي.

7. إهمال الحماية من الرطوبة

- خطأ: بافتراض أن غطاء المصباح الخلفي مغلق تمامًا.

- التأثير: يؤدي التكثيف إلى تآكل الآثار ويسبب تسرب التيارات.

- الحل: تطبيق طلاء مطابق أو استخدام مركبات تأصيص للمناطق الحرجة.

- التحقق: اختبار رش الملح وغرفة الرطوبة.

** 8. التقليل من الاهتزاز الميكانيكي**

- خطأ: وضع مكونات ثقيلة (المحثات، والأغطية الكبيرة) بدون دعامة لاصقة.

- التأثير: تنفصل المكونات عن الوسادات بسبب اهتزاز الطريق.

- الإصلاح: استخدام لاصق للمكونات الثقيلة؛ التحقق من هندسة اللوحة.

- التحقق: اختبار الاهتزاز (المسح العشوائي والجيبي).

الأسئلة الشائعة (التكلفة، المهلة الزمنية، المواد، الاختبار، معايير القبول)

س: كيف يمكن مقارنة تكلفة PCB ذات النواة المعدنية مع FR4 لأضواء الفرامل؟ ج: عادةً ما تكلف لوحة PCB ذات النواة المعدنية (MCPCB) ما يتراوح بين 20% إلى 50% أكثر من لوحة FR4 القياسية بسبب مادة الألومنيوم والمعالجة المتخصصة.

- FR4: انخفاض تكلفة المواد الخام والمعالجة القياسية.

- MCPCB: ارتفاع تكلفة المواد، يتطلب أدوات توجيه/تسجيل نقاط متخصصة.

- تكلفة النظام: غالبًا ما يخفض MCPCB إجمالي تكلفة النظام عن طريق إزالة المبددات الحرارية الخارجية.

س: ما هي المهلة القياسية لتصنيع مركبات ثنائي الفينيل متعدد الكلور لمصابيح الفرامل؟ ج: تتراوح المهل الزمنية القياسية عمومًا بين 2 و3 أسابيع لأحجام الإنتاج، مع توفر خيارات التسليم السريع.

- النموذج الأولي: 3-5 أيام (حسب توفر المواد).

- الإنتاج: 10-15 يوم عمل.

- ملاحظة: قد تضيف المواد المتخصصة (على سبيل المثال، 3 أونصة من النحاس، مادة عازلة محددة) أسبوعًا واحدًا.

س: هل يمكنني استخدام FR4 للوحة PCB لضوء الفرامل؟ ج: نعم، ولكن فقط للتصميمات منخفضة الطاقة أو في حالة استخدام منافذ حرارية واسعة النطاق ومبدد حرارة خارجي.

- طاقة منخفضة: < 0.5 واط قد يعمل التبديد الإجمالي على FR4.

- طاقة عالية: > 1 واط تتطلب عادةً MCPCB.

- المخاطرة: يتمتع FR4 بموصلية حرارية ضعيفة (0.3 واط/م ك) مقارنة بـ MCPCB (2.0+ واط/م ك).

س: ما هو الاختبار المطلوب لمركبات ثنائي الفينيل متعدد الكلور لإضاءة السيارات؟ ج: يجب أن تخضع مركبات ثنائي الفينيل متعدد الكلور الخاصة بالسيارات لاختبارات موثوقية صارمة للوفاء بمعايير AEC-Q100 والمعايير الأخرى.

- الصدمة الحرارية: -40 درجة مئوية إلى +125 درجة مئوية (500-1000 دورة).

- الاهتزاز: أوضاع اهتزاز عشوائية تحاكي ظروف الطريق.

- الاحتراق: غالبًا ما يكون الاحتراق الوظيفي بنسبة 100% مطلوبًا لمصابيح الفرامل ذات الأهمية القصوى للسلامة.

س: ما هو أفضل تشطيب سطحي لربط أسلاك LED؟ ج: إن ENEPIG (الذهب غير الكهربائي والنيكل والبلاديوم الغمر) هو المعيار الذهبي لموثوقية ربط الأسلاك.

- ENIG: جيد للحام، ومقبول لبعض عمليات ربط الأسلاك.

- ENEPIG: قوة ربط سلكية فائقة ومقاومة للتآكل.

- الفضة المغمورة: انعكاس جيد ولكنها قد تتعرض للتشويه إذا لم يتم التعامل معها بشكل صحيح.

س: كيف يمكنني منع "تشويه القبر" لمكونات LED الصغيرة؟ ج: يحدث شواهد القبور عندما تكون قوى الترطيب غير متوازنة أثناء إعادة التدفق.

- التصميم: تأكد من أن الوسادات الحرارية متناظرة وتتمتع بتخفيف الحرارة في حالة توصيلها بطائرات كبيرة.

- العملية: تحسين ملف إعادة التدفق (منطقة النقع) لمعادلة درجات الحرارة.

- الموضع: تأكد من دقة وضع الضغط والموضع.س: ما الفرق بين لوحة PCB لضوء الفرامل ولوحة PCB لإضاءة المرشد؟ ج: يكمن الاختلاف الأساسي في دورة العمل وشدته.

- ** ضوء الفرامل: ** قوة عالية متقطعة، ونمط شعاع منظم، وضروري للسلامة.

- ضوء المنارة: وميض/ومض مستمر، وكثافة عالية للغاية، وغالبًا ما تكون تغطية 360 درجة.

- الحرارية: غالبًا ما تتطلب أضواء المنارة إدارة حرارية أكثر قوة بسبب التشغيل المستمر.

س: ما هي معايير القبول لفراغات لحام LED؟ ج: الفراغات الزائدة تعيق نقل الحرارة، مما يؤدي إلى فشل LED المبكر.

- معيار IPC: IPC-A-610 الفئة 3 (موثوقية عالية).

- العتبة: عادةً أقل من 25% من إجمالي مساحة الفراغ تحت الوسادة الحرارية.

- حرج: يجب ألا يتجاوز أي فراغ عرض المسار الحراري بالكامل.

المسرد (المصطلحات الرئيسية)

| مصطلح | التعريف | السياق في أضواء الفرامل |

|---|---|---|

| MCPCB | لوحة الدوائر المطبوعة المعدنية الأساسية. | ثنائي الفينيل متعدد الكلور بقاعدة معدنية (عادةً من الألومنيوم) لتبديد الحرارة. |

| ** آي إم إس ** | الركيزة المعدنية المعزولة. | اسم آخر لـ MCPCB؛ الطبقة العازلة هي العازل الرئيسي. |

| درجة حرارة الوصلة (Tj) | درجة الحرارة الداخلية لشريحة LED. | المقياس الحرج الذي يجب التحكم فيه؛ تجاوز الحد الأقصى Tj يسبب الفشل. |

| ** التدفق الضوئي ** | إجمالي خرج الضوء لمصباح LED (يتم قياسه باللومنز). | يجب أن تلبي مصابيح الفرامل أهداف التجويف المحددة من أجل الشرعية. |

| الموصلية الحرارية (ك) | قياس قدرة المادة على توصيل الحرارة (W/mK). | القيم "k" الأعلى في مصابيح LED العازلة تعني التبريد. |

| انهيار العزل | الجهد الذي تفشل عنده الطبقة العازلة. | ضروري للسلامة، وضمان عدم تعرض القلب المعدني للحيوية. |

| AEC-Q100 | معيار التأهيل لمجلس إلكترونيات السيارات. | معيار الصناعة لاختبار التحمل للمكونات النشطة. |

| PPAP | عملية الموافقة على جزء الإنتاج. | عملية التوثيق والتحقق المطلوبة من قبل مصنعي المعدات الأصلية للسيارات. |

| كان باص | شبكة منطقة التحكم. | شبكة السيارة التي قد تؤدي إلى تشغيل إشارة ضوء الفرامل. |

| علامة الإيمان | علامة التعرف البصري على PCB. | ضروري لوضع مصابيح LED بدقة أثناء التجميع. |

| ** تي في إس ديود ** | مثبط الجهد العابر. | يحمي الدائرة من طفرات الجهد العالي (تفريغ الأحمال). |

| بينينج | فرز المصابيح حسب اللون والسطوع. | يضمن أن جميع مصابيح LED الموجودة على ضوء الفرامل تبدو متطابقة. |

الاستنتاج (الخطوات التالية)

يعد تصميم وتصنيع لوحة PCB لضوء الفرامل بمثابة توازن بين الفيزياء الحرارية والكفاءة الكهربائية والتحقق الميكانيكي الصارم. من خلال تحديد الركيزة الصحيحة - وهي عادةً موصلية عالية Metal Core PCB - والالتزام بقواعد التصميم الصارمة فيما يتعلق بوزن النحاس والمنافذ الحرارية، فإنك تضمن سلامة نظام إشارات السيارات وطول عمره.