المحتويات

- السياق: ما الذي يجعل إعداد اختبار السقوط تحديًا

- التقنيات الأساسية (ما الذي يجعلها تعمل بالفعل)

- نظرة على النظام البيئي: اللوحات / الواجهات / خطوات التصنيع ذات الصلة

- مقارنة: الخيارات الشائعة وما تكسبه / تخسره

- ركائز الموثوقية والأداء (الإشارة / الطاقة / الحراري / التحكم في العملية)

- المستقبل: إلى أين يتجه هذا (المواد، التكامل، الذكاء الاصطناعي / الأتمتة)

- طلب عرض سعر / مراجعة DFM لإعداد اختبار السقوط (ما يجب إرساله)

- الخلاصة إعداد اختبار السقوط هو التكوين الهندسي – الذي يتضمن جهاز اختبار السقوط، والتجهيزات، ونظام اكتساب البيانات، ومجموعة المستشعرات – المصمم لمحاكاة أحداث الصدمة هذه بطريقة مضبوطة وقابلة للتكرار. إنه ليس مجرد إسقاط منتج على الأرض؛ إنه علم دقيق لقياس قوى الجاذبية (G-forces)، وفترات النبض، وإجهاد لوحة الدوائر المطبوعة (PCB) لضمان قدرة الوصلات البينية (مفاصل اللحام، والفتحات الممرّة، والمسارات) على تحمل التباطؤ المفاجئ للصدمة.

للمهندسين والمصنعين، يتم تعريف الإعداد "الجيد" بقدرته على عزل المتغيرات. يجب أن يميز بين عطل ناتج عن مفصل لحام هش وعطل ناتج عن تصميم سيء للغلاف. يتطلب توازنًا بين التثبيت الصلب لنقل الصدمة والتركيب الواقعي لمحاكاة الاستخدام الفعلي، مما يضمن ارتباط البيانات المجمعة مباشرة بمعدلات البقاء في الميدان.

النقاط البارزة

- تشكيل النبض أمر بالغ الأهمية: الفرق بين نبض نصف جيبي مدته 0.5 مللي ثانية ونبض مدته 11 مللي ثانية يغير بشكل أساسي كيفية انثناء لوحة الدوائر المطبوعة وأي أوضاع العطل التي يتم تحفيزها.

- صلابة التجهيزات: في الاختبارات على مستوى اللوحة (JEDEC)، يجب أن تكون التجهيزات أكثر صلابة بشكل كبير من لوحة الدوائر المطبوعة لضمان انثناء اللوحة بسبب قصورها الذاتي، وليس بسبب الرنين في التجهيزات.

- الإجهاد مقابل الصدمة: نادرًا ما تؤدي قوة الجاذبية العالية (الصدمة) إلى كسر مفاصل اللحام مباشرة؛ بل الانثناء الثانوي (الإجهاد) للوحة الدوائر المطبوعة هو الذي يقطع الوصلات بين الفلزات.

- كشف الحدث: يستخدم الإعداد القوي مراقبة مقاومة عالية السرعة (سلاسل ديزي) للكشف عن الانقطاعات الدقيقة التي تختفي بمجرد استقرار اللوحة.

السياق: ما الذي يجعل إعداد اختبار السقوط صعبًا

التحدي الرئيسي في تكوين إعداد اختبار السقوط يكمن في الطبيعة العابرة للحدث. يستمر التأثير لبضعة أجزاء من الألف من الثانية فقط، ولكن خلال هذه النافذة، تنتشر موجات إجهاد معقدة عبر غلاف الجهاز، إلى نقاط التثبيت، وعبر لوحة الدوائر المطبوعة.

مع زيادة كثافة الإلكترونيات، يقل هامش الخطأ. تحتوي مصفوفات الكرات الشبكية الحديثة (BGA) وحزم مقياس الشريحة (CSP) على كرات لحام أصغر ومسافات أضيق. يعني هذا الانخفاض في حجم الترابط وجود معدن أقل لامتصاص طاقة الإجهاد أثناء السقوط. وبالتالي، يجب أن يكون إعداد اختبار السقوط حساسًا بدرجة كافية للكشف عن بداية التشققات في هذه الوصلات المجهرية.

علاوة على ذلك، تواجه الصناعة تناقضًا بين التوحيد القياسي والواقعية. توفر المعايير مثل JEDEC JESD22-B111 خطًا أساسيًا صارمًا لمقارنة سبائك اللحام ومواد الصفائح باستخدام تصميم لوحة موحد. ومع ذلك، لا تحاكي هذه المعايير التوافقيات المعقدة لغلاف المنتج الحقيقي بشكل مثالي. غالبًا ما يتعين على المهندسين في APTPCB (مصنع لوحات الدوائر المطبوعة APTPCB) التنقل في هذا المقايضة، من خلال تصميم إعدادات تلبي الامتثال الصناعي مع توفير بيانات ذات صلة بالهندسة المحددة وتوزيع الكتلة للمنتج. التكلفة ووقت التسليم يلعبان دورًا أيضًا. بناء تركيبات مخصصة لكل متغير من المنتجات مكلف. الإعداد المعياري الذي يسمح بالتغيير السريع بين عوامل الشكل المختلفة دون المساس بصلابة الحامل هو عقبة هندسية كبيرة.

التقنيات الأساسية (ما يجعلها تعمل بالفعل)

يعتمد إعداد اختبار السقوط الناجح على دمج عدة تقنيات متميزة. إنه نظام تلتقي فيه الهندسة الميكانيكية مع اكتساب البيانات عالي السرعة.

جهاز اختبار السقوط ومشكلات النبض الآلة نفسها عادة ما تكون نظام سكك موجهة أو برج سقوط حر. ومع ذلك، فإن المكون الحرج هو "مشكل النبض" – المادة التي تضربها منصة السقوط.

- وسائد اللباد أو المطاط: تُستخدم لإنشاء نبضات طويلة المدة (مثل 11 مللي ثانية) نموذجية للمناولة أثناء الشحن.

- اللدائن الصلبة أو الفولاذ: تُستخدم لإنشاء نبضات قصيرة وعالية التسارع (مثل 0.5 مللي ثانية، 1500 جي) نموذجية لإسقاط هاتف على الخرسانة.

- أنظمة الكبح: آلية كبح ثانوية ضرورية للإمساك بمنصة السقوط عند الارتداد، مما يمنع "ضربة مزدوجة" من شأنها إفساد البيانات.

الأجهزة وأجهزة الاستشعار

- مقاييس التسارع: يتم تركيب أجهزة استشعار كهرضغطية على منصة السقوط (لقياس تسارع الإدخال) وغالبًا على لوحة الدوائر المطبوعة نفسها (لقياس تسارع الاستجابة). يجب أن يكون نطاق ترددها كافيًا لالتقاط التوافقيات عالية التردد.

مقاييس الإجهاد: تُلصق على ثنائي الفينيل متعدد الكلور عند نقاط الإجهاد الحرجة (عادةً زوايا رقائق BGA الكبيرة). تقيس الانحناء الفعلي للوحة. نظرًا لأن جودة ثنائي الفينيل متعدد الكلور تعتمد على تقليل هذا الإجهاد، توفر هذه المقاييس البيانات الأكثر فائدة لتحسينات التخطيط.

اكتساب البيانات عالي السرعة (DAQ) يجب على نظام DAQ أخذ العينات بمعدل عالٍ بما يكفي لالتقاط ذروة نبضة الصدمة دون تشويه. لنبضة مدتها 0.5 مللي ثانية، غالبًا ما يكون معدل أخذ العينات المطلوب 100 كيلوهرتز على الأقل إلى 1 ميجاهرتز. يراقب هذا النظام أيضًا استمرارية الدوائر الكهربائية لشبكات "سلسلة الأقحوان" على ثنائي الفينيل متعدد الكلور. غالبًا ما يُعرَّف "الفشل" على أنه ارتفاع في المقاومة يتجاوز 1000 أوم لمدة قصيرة تصل إلى 1 ميكروثانية.

نظرة على النظام البيئي: اللوحات ذات الصلة / الواجهات / خطوات التصنيع

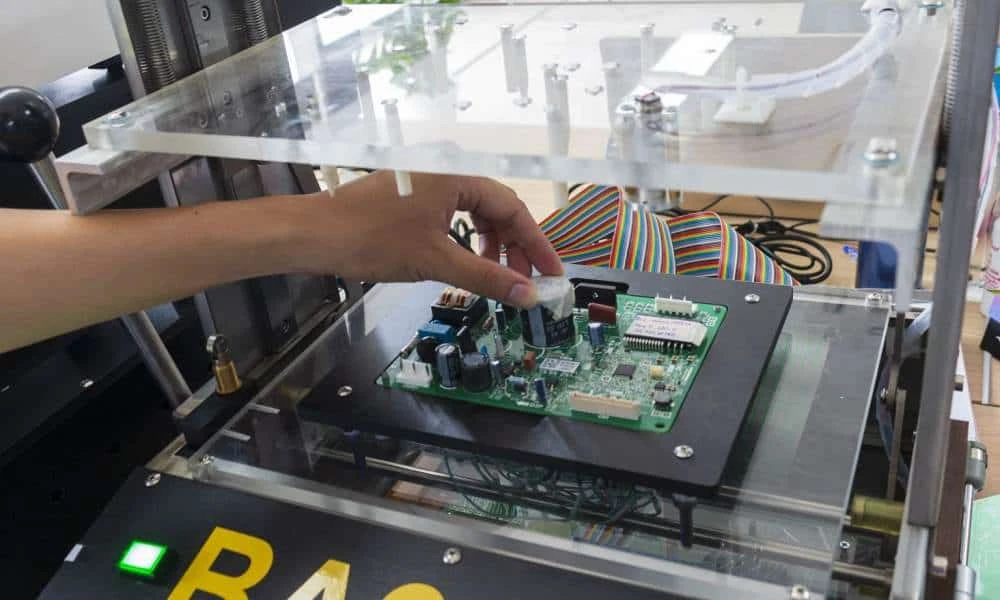

إعداد اختبار السقوط لا يوجد في فراغ؛ فهو مرتبط ارتباطًا وثيقًا بخيارات التصميم والتصنيع السابقة.

اختيار المواد وترتيب الطبقات تؤثر صلابة مادة ثنائي الفينيل متعدد الكلور على مقدار انحنائها أثناء الاصطدام. يمكن لمادة ذات معامل مرونة عالي أو لبّ أكثر سمكًا أن تقلل من الانثناء، مما قد ينقذ وصلات اللحام. على العكس من ذلك، قد تتطلب اللوحة الأرق والأكثر مرونة حشوًا تحتها للنجاة. عند اختيار المواد، مثل رقائق ثنائي الفينيل متعدد الكلور عالي درجة حرارة التحول الزجاجي (Tg)، يجب على المهندسين مراعاة متانة الكسر الخاصة بها، وليس فقط خصائصها الحرارية.

النهائيات السطحية والمركبات بين الفلزات الواجهة بين كرة اللحام ووسادة PCB هي الحلقة الأضعف أثناء السقوط.

- ENIG (النيكل الكيميائي / الذهب بالغمر): على الرغم من كونه ممتازًا للسطحية، إلا أن المركب بين الفلزات النيكل والقصدير يمكن أن يكون هشًا.

- OSP (الحافظ العضوي للقابلية للحام): غالبًا ما يوفر مركبًا بين الفلزات النحاس والقصدير أكثر مرونة ومقاومة للصدمات، على الرغم من أن عمره التخزيني أقصر.

- الفضة بالغمر: تقدم حلًا وسطًا ولكنها تتطلب معالجة دقيقة. فهم هذه المفاضلات أمر حيوي عند تحديد تشطيبات سطح PCB لمنتج مُحصّن.

متغيرات عملية التجميع ملف إعادة التدفق المستخدم أثناء تجميع SMT يحدد البنية الحبيبية لمفصل اللحام. الملف الذي يبرد ببطء شديد يمكن أن يخلق هياكل حبيبية كبيرة أضعف أمام الصدمات الميكانيكية. بالإضافة إلى ذلك، يمكن أن تعمل الفراغات (فقاعات الهواء) الموجودة في مفصل اللحام كمركزات للإجهاد. تؤكد APTPCB أن نتيجة اختبار السقوط القوية غالبًا ما تكون تحققًا من نافذة العملية بقدر ما هي تحقق من التصميم نفسه.

مقارنة: الخيارات الشائعة وما تكسبه / تخسره

عند إنشاء إعداد اختبار السقوط، يختار المهندسون عادةً بين نهج موحد "على مستوى اللوحة" ونهج "على مستوى المنتج". هناك أيضًا خيار فيما يتعلق بعمق التجهيزات.

مستوى اللوحة (أسلوب JEDEC) مقابل مستوى المنتج

- Board-Level (مستوى اللوحة): يتم تركيب لوحة الدوائر المطبوعة (PCB) على حامل صلب باستخدام فواصل. هذا يعزل أداء اللوحة. إنه ممتاز لمقارنة سبائك اللحام المختلفة أو مواد الحشو التحتية، لكنه يتجاهل التخميد الذي يوفره الغلاف البلاستيكي.

- Product-Level (مستوى المنتج): يتم إسقاط الجهاز بالكامل. هذا واقعي لكنه فوضوي. قد تهتز البطارية، قد يمتص الغلاف الطاقة، أو قد يتشقق الشاشة قبل فشل اللوحة.

عمق التجهيز بالأدوات

- Basic (أساسي): مقياس التسارع على الطاولة فقط. يخبرك "تم إسقاطه عند 1000G."

- Advanced (متقدم): مقاييس الإجهاد على اللوحة + مراقبة المقاومة في الموقع. يخبرك "انحنت اللوحة 1500 ميكرو إجهاد، مما تسبب في فشل U12 عند الإسقاط الثالث."

مصفوفة القرار: الاختيار التقني → النتيجة العملية

| الاختيار التقني | التأثير المباشر |

|---|---|

| حامل صلب رباعي النقاط (JEDEC) | يُعظم مرونة اللوحة؛ مثالي للتحقق من سلامة وصلات اللحام في أسوأ الحالات. |

| إسقاط المنتج الكامل | يتضمن تخميد العلبة؛ واقعي ولكن تحديد السبب الجذري أكثر صعوبة. |

| مراقبة السلسلة المتعاقبة | تكشف الدوائر "المفتوحة" العابرة التي تعيد الاتصال بعد الحدث. |

| كاميرا عالية السرعة | تظهر أنماط الاهتزاز والاصطدامات الثانوية (الاصطدام النهائي). |

ركائز الموثوقية والأداء (الإشارة / الطاقة / الحراري / التحكم في العملية)

لضمان أن إعداد اختبار السقوط يقدم نتائج صالحة، يجب التحكم في ركائز أداء محددة.

سلامة إشارة حلقة الاختبار "الإشارة" في اختبار السقوط هي مقاومة السلسلة المتعاقبة. يجب أن يكون نظام acquisition البيانات (DAQ) محصنا ضد الضوضاء الميكانيكية للاصطدام. يجب تخفيف شد الكابلات حتى لا يسبب اهتزاز الكابل شدًا على الموصل أو يولّد ضوضاء triboelectric (شحنة ناتجة عن الاحتكاك) تطغى على البيانات.

الاعتبارات الحرارية غالبًا ما يتم إجراء اختبارات السقوط في درجة حرارة الغرفة، ولكن الموثوقية تتطلب الاختبار في الظروف القصوى. قد يفشل وصلة اللحام التي تتحمل عند 25 درجة مئوية عند -20 درجة مئوية بسبب هشاشة المواد. تتضمن الإعدادات المتقدمة غرفًا حرارية تحيط بمنضدة السقط، مما يسمح بإجراء اختبارات الصدمة تحت الحمل الحراري. هذا أمر بالغ الأهمية لتطبيقات لوحات الدوائر المطبوعة للإلكترونيات Automotive electronics PCB حيث يعتبر أداء السقط في البرودة مطلبًا أمنيًا.

التحكم في العملية والقابلية للتكرار يجب معايرة جهاز اختبار السقوط. إذا كانت القضبان التوجيهية متسخة أو كان مشكل النبض (pulse shaper) باليًا، فإن ملف قوة الجاذبية (G-force) سينحرف. قد يتدهور نبض بقوة 1500G إلى 1200G، مما يعطي شعورًا زائفًا بالأمان. إن المعايرة المنتظمة لمسرع القياس (accelerometer) وميكانيكا الآلة ضرورية للحفاظ على سلامة جودة الاختبار testing quality.

معايير القبول يتضمن معيار النجاح/الفشل النموذجي ما يلي:

- كهربائي: عدم وجود قمم مقاومة >1000 أوم لمدة >1 ميكروثانية.

- ميكانيكي: عدم وجود تشققات مرئية في الرقاقة أو المكونات.

- إحصائي: عادة ما يحدد "الفشل الأول" الحد الأقصى، ولكن يتم استخدام تحليل ويبل (Weibull analysis) للتنبؤ بعمر B10 أو B1 (عندما يفشل 10% أو 1% من العينة).

المستقبل: إلى أين يتجه هذا المجال (المواد، التكامل، الذكاء الاصطناعي/الأتمتة)

مستقبل اختبار السقوط ينتقل من التكرار المادي البحت إلى مزيج من المحاكاة والتحقق. أصبح التحليل بالعناصر المحددة (FEA) دقيقًا بما يكفي للتنبؤ بالمكان الذي يجب وضع مقاييس الإجهاد فيه، مما يقلل من عدد عمليات السقوط التجريبية المطلوبة.

علاوة على ذلك، فإن دمج الاختبارات غير الإتلافية في تحسن. بدلاً من تقطيع اللوحة فعليًا بعد اختبار السقط (مما يدمر العينة)، يمكن الآن لفحوصات التصوير المقطعي المحوسب عالية الدقة تصور الشقوق الدقيقة داخل كرات BGA بينما اللوحة لا تزال سليمة. وهذا يسمح باختبارات سقوط "تدريجية"، حيث يتم فحص نفس اللوحة مسحًا ضوئيًا، وإسقاطها مرة أخرى، وفحصها مرة أخرى لتتبع انتشار الشقوق.

مسار الأداء لمدة 5 سنوات (توضيحي)

| مقياس الأداء | اليوم (نمطي) | الاتجاه لمدة 5 سنوات | سبب الأهمية |

|---|---|---|---|

| دقة المحاكاة | تُستخدم للاتجاهات؛ تتطلب التحقق المادي. | النسخ الرقمية تحل محل 80% من الاختبارات المادية. | يقلل بشكل كبير من وقت تسليم المنتج الجديد وتكاليف النماذج الأولية. |

| دمج المستشعرات | مقاييس التسارع ومقاييس الانفعال السلكية. | مستشعرات MEMS لاسلكية مدمجة. | يقضي على ضوضاء الكابلات والسحب؛ يسمح بالاختبار في الوحدات المغلقة. |

| تحليل الأعطال | تدميري (الصبغة والفتح، المقطع العرضي). | المسح المقطعي المحوسب المدمج والكشف بالذكاء الاصطناعي. | يحفظ العينات لمزيد من الاختبارات؛ يكشف عن العيوب تحت السطح. |

اطلب عرض سعر / مراجعة قابلية التصنيع لإعداد اختبار السقوط (ما يجب إرساله)

عند التعامل مع APTPCB لمشروع يتطلب التحقق من اختبار السقوط أو تصميمًا متينًا، فإن تقديم تفاصيل محددة مسبقًا يضمن أن عملية التصنيع تتماشى مع أهداف الموثوقية الخاصة بك. نحن بحاجة إلى فهم ليس فقط الدائرة الكهربائية، ولكن أيضًا البيئة الميكانيكية التي يجب أن تتحملها.

- ملفات Gerber: تنسيق قياسي RS-274X أو ODB++.

- متطلبات التراص (Stackup): حدد ما إذا كانت هناك حاجة إلى مواد ذات معامل مرونة عالي للصلابة.

- قائمة مكونات المنتج (BOM): أمر بالغ الأهمية لتقدير توزيع الكتلة على اللوحة.

- معيار الاختبار: هل تتبع JEDEC JESD22-B111، أو IEC 60068-2-31، أو ملف تعريف مخصص؟

- قوة الجاذبية (G-Force) ومدة النبضة: على سبيل المثال، "1500G، 0.5 مللي ثانية نصف جيبي."

- المكونات الحرجة: حدد مكونات BGA أو المكونات الثقيلة التي قد تتطلب حشوًا سفليًا (underfill) أو لصقًا زاويًا.

- تصميم السلسلة المتصلة (Daisy Chain): إذا كنت بحاجة إلى هيكل اختبار سلسلة متصلة محدد، فقم بتقديم قائمة الشبكة (netlist).

- معايير القبول: حدد ما يشكل فشلاً (عتبة المقاومة، شقوق تجميلية، إلخ.).

الخاتمة

إعداد اختبار السقوط هو حارس الموثوقية الميكانيكية. يحول العنف الفوضوي للصدمة إلى بيانات قابلة للتنفيذ، مما يسمح للمهندسين بتعزيز النقاط الضعيفة قبل وصول المنتج إلى العميل. سواء من خلال تحسين تراص ثنائي الفينيل متعدد الكلور (PCB stack-up)، أو اختيار التشطيب السطحي المناسب، أو تطبيق الحشو السفلي، فإن الرؤى المكتسبة من اختبار سقوط مُنفذ جيدًا لا تقدر بثمن. بينما تستمر الأجهزة في التقلص في الحجم والسفر معنا في كل مكان، فإن أهمية هذا الاختبار ستزداد فقط. من خلال فهم ميكانيكيات الإعداد - من مشكل النبض إلى مقياس الإجهاد - يمكنك تصميم منتجات لا تعمل فقط كهربائياً ولكن تتحمل فيزيائياً. للتصنيع القوي والإرشاد الخبير حول تجميع لوحات الدوائر المطبوعة المُحصنة، اتصل بـ APTPCB اليوم.