رادار التحكم في النيران: التعريف، النطاق، ولمن هذا الدليل

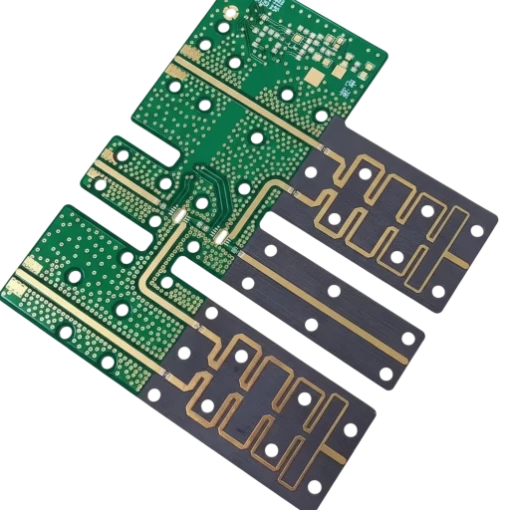

يمثل رادار التحكم في النيران (FCR) أعلى مستوى من الدقة في أنظمة الكشف بالترددات الراديوية. على عكس رادارات البحث التي تمسح مساحات واسعة من المجال الجوي للكشف عن الوجود، تم تصميم رادار التحكم في النيران لتحديد هدف معين، وتتبع مساره باستمرار، وتوفير بيانات التوجيه لنظام الأسلحة. تعمل لوحات الدوائر المطبوعة (PCBs) داخل هذه الوحدات كواجهة حاسمة بين الإشارات التناظرية عالية التردد والمعالجة الرقمية، وغالبًا ما تعمل في ترددات النطاق X أو Ku أو Ka.

كُتب هذا الدليل لمهندسي الأنظمة ومصممي الأجهزة وقادة المشتريات المسؤولين عن توريد لوحات الدوائر المطبوعة لأنظمة التتبع والتوجيه. إنه يتجاوز معلمات ورقة البيانات الأساسية لمعالجة قابلية التصنيع والموثوقية واستقرار سلسلة التوريد المطلوبة لتطبيقات الدفاع والتطبيقات الصناعية المتطورة. سواء كنت تقوم بتطوير لوحة دوائر مطبوعة لرادار AESA محمول جواً أو وحدة تتبع أرضية، فإن التحقيق المادي للدائرة يحدد دقة النظام. في APTPCB (مصنع APTPCB للوحات الدوائر المطبوعة)، ندرك أن هامش الخطأ في هذه الأنظمة غير موجود. يمكن أن يؤدي عدم تطابق بسيط في المعاوقة أو اختلاف طفيف في ثابت العزل الكهربائي إلى أخطاء في الطور تقلل من قدرة الرادار على تحديد الهدف. يحدد هذا الدليل القرارات الهندسية المحددة، واستراتيجيات تخفيف المخاطر، وبروتوكولات التحقق اللازمة لنقل تصميم رادار التحكم في النيران من النموذج الأولي إلى الإنتاج دون المساس بالأداء.

متى تستخدم رادار التحكم في النيران (ومتى يكون النهج القياسي أفضل)

يحدد فهم السياق التشغيلي لنظام الرادار الخاص بك مدى تعقيد عملية تصنيع لوحات الدوائر المطبوعة؛ فبينما تتطلب المراقبة القياسية التغطية، يتطلب رادار التحكم في النيران الدقة.

استخدم مواصفات رادار التحكم في النيران عندما:

- يتطلب قفل الهدف: يجب أن يحافظ النظام على تتبع مستمر لجسم سريع الحركة بمعدلات تحديث عالية.

- استقرار الطور حرج: أنت تصمم نظام مصفوفة طورية أو AESA حيث يعتمد تشكيل الحزمة على علاقات طور دقيقة بين عناصر الهوائي.

- تردد التشغيل مرتفع: يعمل التطبيق في النطاق X (8-12 جيجاهرتز) أو أعلى، حيث تتسبب مواد FR4 القياسية في فقدان إشارة غير مقبول.

- الكثافة الحرارية عالية: يستخدم النظام مضخمات نيتريد الغاليوم (GaN) التي تولد حرارة كبيرة في مساحة صغيرة، مما يتطلب إدارة حرارية متقدمة مثل لوحات الدوائر المطبوعة ذات القلب المعدني أو إدخال العملات المعدنية.

- البيئة قاسية: سيتم نشر الوحدة في بيئات عالية الاهتزاز (جوية/صواريخ) أو ذات درجات حرارة قصوى.

اختر نهج لوحة الدوائر المطبوعة (PCB) لرادار المراقبة القياسي أو رادار اختراق الأرض (GPR) عندما:

- التطبيق هو الكشف العام: تحتاج فقط إلى معرفة ما إذا كان هناك كائن موجود، وليس إحداثيات حل الإطلاق الدقيقة الخاصة به.

- التردد منخفض: يعمل النظام في النطاق L أو النطاق S حيث تكفي رقائق FR4 القياسية ذات درجة حرارة انتقال زجاجي (Tg) عالية أو رقائق الأداء المتوسط.

- الميزانية محدودة: تكلفة الرقائق القائمة على PTFE والحفر ذي العمق المتحكم فيه ليست مبررة لاحتياجات الأداء للتطبيق.

- الكمون مقبول: لا يتطلب النظام إغلاق حلقة في الوقت الفعلي، بمستوى المللي ثانية، للتوجيه.

مواصفات رادار التحكم في النيران (المواد، الترتيب الطبقي، التفاوتات)

بمجرد أن تحدد أن مشروعك يتطلب دقة رادار التحكم في النيران، فإن الخطوة التالية هي تحديد المواصفات الصارمة التي ستحكم عملية التصنيع.

- اختيار المادة الأساسية:

- استخدم رقائق عالية التردد ذات فقد عازل منخفض للغاية (Df < 0.0025). تشمل الخيارات الشائعة Rogers RO4350B، RO3003، أو سلسلة Taconic TLY.

- تأكد من أن تفاوت ثابت العزل الكهربائي (Dk) يقع ضمن ±0.05 للحفاظ على التحكم في المعاوقة عند الترددات العالية.

- تكوين الترتيب الطبقي الهجين:

- اجمع بين مواد الترددات الراديوية (RF) باهظة الثمن على طبقات الإشارة مع FR4 القياسي عالي Tg على طبقات الرقمية/الطاقة لتحسين التكلفة والسلامة الهيكلية.

- استخدم مواد أولية (prepregs) محددة متوافقة مع كلا النوعين من المواد لمنع الانفصال أثناء دورات التصفيح.

- خشونة سطح النحاس:

- حدد رقائق نحاسية VLP (Very Low Profile) أو HVLP (Hyper Very Low Profile). عند ترددات الموجات المليمترية، يجعل تأثير الجلد خشونة السطح مساهماً كبيراً في فقد الإدخال.

- تفاوتات عرض المسار والتباعد:

- اطلب ±0.5 ميل (±12.7 ميكرومتر) أو أفضل لمسارات إشارة الترددات الراديوية (RF). غالبًا ما تكون التفاوتات القياسية ±10% غير كافية للخطوط المتطابقة المعاوقة في نطاقي Ku أو Ka.

- هيكل الثقوب والطلاء:

- نفذ ثقوبًا عمياء ومدفونة لتقليل جذوع الإشارة التي تسبب الانعكاسات.

- لتصاميم لوحات الدوائر المطبوعة لرادار AESA، حدد ثقوبًا دقيقة مكدسة مملوءة بالنحاس لزيادة الكثافة والتوصيل الحراري إلى أقصى حد.

- الانتهاء السطحي:

- يُفضل الفضة بالغمر أو ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold). توفر سطحًا مستويًا لتركيب المكونات ولا تحتوي على خسائر تأثير الجلد المغناطيسي للنيكل المرتبطة بـ ENIG القياسي عند الترددات العالية جدًا.

- الإدارة الحرارية:

- ادمج قطعًا نحاسية أو استخدم نحاسًا ثقيلًا (2 أوقية+) على الطبقات الداخلية لتبديد الحرارة من مضخمات الطاقة.

- يجب مراعاة التوصيل الحراري للمادة العازلة؛ غالبًا ما يوفر PTFE المملوء بالسيراميك أداءً حراريًا أفضل من PTFE النقي.

- تسجيل الطبقات:

- تسجيل طبقة فوق طبقة مستهدف بمقدار ±3 ميل أو أفضل. يمكن أن يؤدي عدم المحاذاة في الخطوط المقترنة أو رقع الهوائي إلى تشويه نمط الإشعاع.

- قناع اللحام:

- استخدم قناع لحام LPI (Liquid Photoimageable) مع تحكم صارم في السماكة. في بعض أقسام الترددات اللاسلكية، يجب إزالة قناع اللحام بالكامل (وسادات محددة بقناع اللحام مقابل وسادات غير محددة بقناع اللحام) لمنع التحميل العازل.

- التحكم في المعاوقة:

- حدد أزواجًا أحادية الطرف 50 أوم وأزواجًا تفاضلية 100 أوم بتفاوت ±5% بدلاً من التفاوت القياسي ±10%.

- النظافة والتلوث الأيوني:

- تتطلب نتائج اختبار التلوث الأيوني أقل من 1.56 ميكروجرام/سم² مكافئ كلوريد الصوديوم. يمكن أن تسبب البقايا هجرة كيميائية كهربائية أو تسربًا في الدوائر الحساسة عالية المعاوقة.

مخاطر تصنيع رادار التحكم في النيران (الأسباب الجذرية والوقاية)

تُدخل مواصفات الأداء العالي مخاطر تصنيعية محددة يمكن أن تؤدي إلى أعطال كامنة في الميدان؛ فهم هذه الأسباب الجذرية يسمح بالوقاية الاستباقية.

- المخاطرة: عدم استقرار الطور

- السبب الجذري: اختلافات في ثابت العزل الكهربائي (Dk) عبر لوحة الدوائر المطبوعة أو النقش غير المتناسق لعروض المسارات.

- الكشف: اختبار TDR (Time Domain Reflectometry) و VNA (Vector Network Analyzer) على العينات.

- الوقاية: استخدم رقائق النحاس "الملفوفة" لتحقيق الاتساق وحدد دفعات صفائحية ذات Dk متحكم فيها من مورد المواد.

- المخاطرة: الانفصال في التراكيب الهجينة

- المخاطرة: معامل التمدد الحراري (CTE) غير المتطابق

- السبب الجذري: معامل التمدد الحراري (CTE) غير المتطابق بين طبقات التردد اللاسلكي القائمة على PTFE وطبقات FR4 الرقمية أثناء إعادة التدفق.

- الكشف: اختبار الإجهاد الحراري (تعويم اللحام) وتحليل المقطع الدقيق.

- الوقاية: اختيار المواد الأولية (prepregs) ذات درجات حرارة المعالجة ومعاملات التمدد الحراري (CTEs) التي تسد الفجوة بين المواد الأساسية المختلفة.

- المخاطرة: فراغات الطلاء في الفتحات ذات نسبة العرض إلى الارتفاع العالية

- السبب الجذري: تدفق غير كافٍ لمحلول الطلاء إلى الفتحات العميقة والضيقة (نسبة العرض إلى الارتفاع > 10:1).

- الكشف: تحليل المقطع العرضي واختبار الاستمرارية الكهربائية.

- الوقاية: استخدام تقنية الطلاء النبضي وتحديد نسبة عرض إلى ارتفاع قصوى متوافقة مع قدرة الشركة المصنعة.

- المخاطرة: التعديل البيني السلبي (PIM)

- السبب الجذري: ملوثات مجهرية، نحاس خشن، أو مواد مغناطيسية حديدية (مثل النيكل في ENIG) في مسار الإشارة.

- الكشف: معدات اختبار PIM.

- الوقاية: استخدام تشطيبات سطحية غير مغناطيسية (فضة الغمر) وضمان عمليات تنظيف كيميائي صارمة.

- المخاطرة: عدم الاستقرار الأبعاد لـ PTFE

- السبب الجذري: PTFE ناعم ويمكن أن يتشوه ميكانيكيًا أثناء الحفر أو التوجيه.

- الكشف: فحص CMM (آلة قياس الإحداثيات) لمواقع الميزات.

- الوقاية: استخدام مركبات PTFE المملوءة بالسيراميك والتي تكون أكثر استقرارًا ميكانيكيًا من PTFE النقي.

- المخاطرة: الانهيار الحراري

- السبب الجذري: عدم كفاية نقل الحرارة من رقائق GaN عبر لوحة الدوائر المطبوعة (PCB) إلى المشتت الحراري.

- الكشف: التصوير الحراري أثناء اختبار التشغيل.

- الوقاية: تطبيق مصفوفات كثيفة من الفتحات الحرارية (thermal via arrays) أو قطع نحاسية مدمجة مباشرة تحت المكونات الساخنة.

- المخاطر: تأثير قناع اللحام على المعاوقة

- السبب الجذري: يضيف قناع اللحام طبقة عازلة فوق المسارات، مما يقلل المعاوقة ويزيد الفقد.

- الكشف: اختبار المعاوقة بعد تطبيق قناع اللحام.

- الوقاية: أخذ قناع اللحام في الاعتبار عند الحساب الأولي للطبقات أو إزالة القناع من مسارات الترددات الراديوية (RF) الحرجة.

- المخاطر: امتصاص الرطوبة

- السبب الجذري: تمتص بعض المواد الرقائقية الرطوبة بمرور الوقت، مما يغير قيم Dk و Df.

- الكشف: اختبار الرطوبة.

- الوقاية: خبز اللوحات قبل التجميع وتخزينها في عبوات محكمة الإغلاق بالتفريغ الهوائي مع مواد مجففة.

التحقق والقبول لرادار التحكم في النيران (الاختبارات ومعايير النجاح)

لضمان أن لوحات الدوائر المطبوعة المصنعة تلبي المتطلبات الصارمة لنظام رادار التحكم في النيران، من الضروري وجود خطة تحقق قوية بمعايير واضحة للنجاح/الفشل.

- تحليل المقاطع الدقيقة (Microsection Analysis):

- الهدف: التحقق من ترتيب الطبقات الداخلية، سمك الطلاء، وجودة الفتحات (vias).

- الطريقة: تقطيع عرضي لعينات الجودة من حافة اللوحة.

- المعايير: سمك النحاس يطابق IPC Class 3 (على سبيل المثال، متوسط 25 ميكرومتر في الفتحة)؛ عدم وجود تشققات على شكل ركبة؛ سمك العازل ضمن ±10%.

- التحقق من المعاوقة:

- اختبار سلامة الإشارة:

- الهدف: تأكيد معلمات سلامة الإشارة.

- الطريقة: اختبار TDR على عينات اختبار تمثل المسارات الحرجة.

- المعايير: يجب أن تكون المعاوقة المقاسة ضمن ±5% من قيمة التصميم (على سبيل المثال، 50Ω ± 2.5Ω).

- اختبار الإجهاد الحراري:

- الهدف: ضمان السلامة الهيكلية تحت حرارة اللحام.

- الطريقة: اختبار تعويم اللحام عند 288 درجة مئوية لمدة 10 ثوانٍ (دورات متكررة).

- المعايير: عدم وجود انفصال طبقات، أو تقرحات، أو رفع للوسادة مرئي تحت تكبير 10x.

- اختبار التلوث الأيوني:

- الهدف: منع التآكل والتسرب الكهربائي.

- الطريقة: اختبار ROSE (مقاومة مستخلص المذيب).

- المعايير: مستويات التلوث < 1.56 ميكروجرام/سم² مكافئ كلوريد الصوديوم.

- اختبار قابلية اللحام:

- الهدف: التأكد من أن الوسادات ستقبل اللحام بشكل موثوق أثناء التجميع.

- الطريقة: اختبار الغمس والملاحظة أو اختبار توازن التبلل.

- المعايير: تغطية >95% للوسادة بطبقة لحام ناعمة ومستمرة.

- الفحص الأبعاد:

- الهدف: التحقق من الملاءمة الميكانيكية وأبعاد رقعة الهوائي.

- الطريقة: قياس CMM أو بصري.

- المعايير: الأبعاد ضمن التفاوتات المحددة (عادةً ±0.1 مم للمخطط الخارجي، وأكثر صرامة لميزات التردد اللاسلكي).

- الاستمرارية الكهربائية والعزل:

- الهدف: الكشف عن الدوائر المفتوحة والقصيرة.

- الطريقة: اختبار المسبار الطائر أو سرير المسامير بجهد عالٍ.

- المعايير: اجتياز 100%؛ مقاومة العزل > 100 ميجا أوم.

- اختبار التعديل البيني (اختياري ولكنه موصى به):

- الهدف: التحقق من أداء PIM المنخفض لمسارات الإرسال عالية الطاقة.

- الطريقة: اختبار PIM ثنائي النغمة.

- المعايير: منتجات PIM أقل من -150 ديسيبل (حسب مواصفات النظام).

- قياس سمك التشطيب السطحي:

- الهدف: التأكد من أن التشطيب سميك بما يكفي للحماية ولكنه رقيق بما يكفي للترددات الراديوية (RF).

- الطريقة: مطيافية الفلورية للأشعة السينية (XRF).

- المعايير: سمك الفضة الغاطسة 0.15-0.4 ميكرومتر؛ طبقات ENEPIG ضمن المواصفات.

قائمة مراجعة تأهيل موردي رادار التحكم في النيران (RFQ، تدقيق، تتبع)

يعد اختيار الشريك المناسب أمرًا بالغ الأهمية مثل التصميم نفسه. استخدم قائمة المراجعة هذه لتقييم الموردين المحتملين لمشاريع رادار التحكم في النيران.

مدخلات طلب عرض الأسعار (ما يجب عليك تقديمه)

- ملفات Gerber كاملة (RS-274X أو ODB++) مع تسمية واضحة للطبقات.

- رسم تصنيع يحدد متطلبات IPC الفئة 3.

- مراجع أوراق بيانات المواد (سلسلة صفائح محددة، وليس فقط "FR4").

- مخطط التراص مع سماكات عازلة وأوزان نحاسية محددة.

- جدول التحكم في المعاوقة يربط عروض/طبقات المسارات بالأوم المستهدف.

- مخطط الحفر يميز بين الثقوب المطلية وغير المطلية.

- مواصفات التشطيب السطحي (مثل الفضة الغاطسة).

- متطلبات التجميع اللوحي (Panelization) لكفاءة التجميع.

- متطلبات خاصة (مثل طلاء الحواف، الغاطس، الفتحات المملوءة).

- توقعات الحجم والمهلة الزمنية (النموذج الأولي مقابل الإنتاج).

إثبات القدرة (ما يجب عليهم إظهاره)

- الخبرة في تصنيع التراكيب الهجينة (RF + FR4).

- القدرة على التعامل مع مواد PTFE اللينة دون تشويه ميكانيكي.

- معدات لاختبار المعاوقة والإبلاغ عنها بنسبة ±5%.

- القدرة على الحفر بالليزر للمسارات الدقيقة (microvias) (إذا تم استخدام HDI).

- القدرة على النقش بالبلازما لإزالة التلطخ من ثقوب PTFE.

- الفحص البصري الآلي (AOI) للطبقات الداخلية والخارجية.

- القدرة على الفحص بالأشعة السينية للتحقق من التسجيل.

- الحفر/التوجيه بعمق متحكم فيه للوحات ذات التجاويف.

نظام الجودة والتتبع (كيف يديرون المخاطر)

- شهادة ISO 9001 و AS9100 (الفضاء الجوي).

- نظام تتبع المواد (هل يمكنهم تتبع لوحة إلى دفعة الرقائق؟).

- شهادة UL لمجموعة التراكيب/المواد المحددة.

- جدول معايرة موثق لمعدات الاختبار (TDR, CMM).

- عملية للتعامل مع أوامر التغيير الهندسي (ECOs).

- تطبيق التحكم الإحصائي في العمليات (SPC) للمعايير الرئيسية.

التحكم في التغيير والتسليم (كيف يضمنون الاتساق)

- سياسة "لا تغييرات بدون موافقة مسبقة" (حاسمة للترددات اللاسلكية).

- معايير التعبئة والتغليف (مختومة بالتفريغ، بطاقات مؤشر الرطوبة).

- تنسيق تقرير فحص المقالة الأولى (FAI).

- خطة التعافي من الكوارث لانقطاعات سلسلة التوريد.

- سجل أداء التسليم في الوقت المحدد.

- توفر الدعم الفني لمراجعات DFM (التصميم للتصنيع).

كيفية اختيار رادار التحكم في النيران (المقايضات وقواعد القرار)

يتضمن تصميم رادار التحكم في النيران الموازنة بين الأداء والتكلفة وقابلية التصنيع. فيما يلي المقايضات الرئيسية التي يجب مراعاتها.

- التردد مقابل تكلفة المواد:

- القاعدة: إذا كان التشغيل أقل من 2 جيجاهرتز، فقد يكون FR4 القياسي كافيًا. إذا كان التشغيل أكبر من 5 جيجاهرتز (النطاق C وما فوق)، يجب عليك اختيار صفائح PTFE أو الهيدروكربون المملوء بالسيراميك. تكلفة المواد أعلى، لكن سلامة الإشارة غير قابلة للتفاوض.

- التراص الهجين مقابل التراص RF النقي:

- القاعدة: إذا كانت اللوحة تحتوي على منطق تحكم رقمي معقد وواجهة RF أمامية بسيطة، فاختر تراصًا هجينًا. يقلل التكلفة باستخدام FR4 للطبقات غير الحرجة. إذا كانت اللوحة بأكملها مخصصة لتوزيع إشارات عالية التردد، فاختر تراص RF نقيًا لتجنب مشكلات عدم تطابق CTE.

- الانتهاء السطحي: ENIG مقابل الفضة بالغمر:

- القاعدة: إذا كان العمر الافتراضي وقابلية اللحام هما الشاغلان الوحيدان، فإن ENIG هو المعيار. ومع ذلك، بالنسبة لرادار التحكم في النيران، إذا كانت خسارة الإدخال حرجة، فاختر الفضة بالغمر أو ENEPIG. تتسبب طبقة النيكل في ENIG في خسائر مغناطيسية عند الترددات العالية.

- HDI مقابل الثقب:

- قاعدة: إذا كنت تصمم لوحة دوائر مطبوعة (PCB) لرادار AESA مدمج مع BGAs ذات خطوة دقيقة، فاختر HDI (High Density Interconnect). إذا سمحت المساحة وكانت كثافة المكونات منخفضة، التزم بـ Through-Hole لتقليل تعقيد التصنيع والتكلفة.

- المقاومات المدمجة مقابل المكونات المنفصلة:

- قاعدة: إذا كانت المساحة محدودة للغاية ويجب أن تكون مسارات الإشارة قصيرة، فاختر المكونات السلبية المدمجة (Embedded Passives). وإلا، استخدم المكونات المنفصلة (Discrete Components) لسهولة الإصلاح وتكلفة لوحة أقل.

- لوحة دوائر مطبوعة لرادار أرضي مقابل جوي:

- قاعدة: إذا كان النظام جويًا، فامنح الأولوية لـ الوزن ومقاومة الاهتزازات (قلوب أرق، مواد مرنة). إذا كانت لوحة دوائر مطبوعة لرادار أرضي، فامنح الأولوية لـ الكتلة الحرارية والصلابة (نحاس أكثر سمكًا، قلوب معدنية).

أسئلة متكررة حول لوحات دوائر رادار التحكم في النيران (التكلفة، المهلة، ملفات DFM، المواد، الاختبار)

س: كيف تقارن تكلفة لوحة دوائر رادار التحكم في النيران بلوحة دوائر مطبوعة قياسية؟ ج: توقع أن تكون التكاليف أعلى من 3 إلى 10 أضعاف لوحات FR4 القياسية. يعود هذا السعر المرتفع إلى رقائق RF باهظة الثمن (Rogers/Taconic)، ودورات التصفيح الهجينة المعقدة، ومتطلبات التفاوت الأكثر صرامة (مقاومة ±5%)، واختبارات IPC Class 3 الصارمة.

س: ما هي المهلة الزمنية النموذجية لتصنيع لوحات دوائر رادار التحكم في النيران؟ ج: المهلة القياسية هي 15-20 يوم عمل. خيارات التسليم السريع (5-10 أيام) ممكنة ولكنها تعتمد على توفر المواد؛ غالبًا ما يكون لرقائق RF المتخصصة مهل شراء طويلة إذا لم تكن متوفرة في المخزون. Q: ما هي ملفات DFM المحددة المطلوبة لعرض أسعار رادار التحكم في النيران؟ A: بالإضافة إلى ملفات Gerber القياسية، يجب عليك تقديم رسم تفصيلي للتراص يحدد أنواع المواد الدقيقة (مثل Rogers RO4350B 10mil)، وجدول حفر بنسب أبعاد، وجدول معاوقة. تعد ملفات STEP ثلاثية الأبعاد مفيدة للتحقق من ملاءمة التجويف أو المشتت الحراري.

Q: هل يمكنني استخدام FR4 القياسي للقسم الرقمي من رادار التحكم في النيران؟ A: نعم، هذا هو النهج القياسي "للتراص الهجين". إنه يقلل التكلفة بشكل كبير ويحسن الصلابة الميكانيكية. ومع ذلك، يجب أن يكون المصنع ذا خبرة في ربط مواد FR4 و PTFE معًا لمنع الانفصال.

Q: ما هي الاختبارات الإلزامية لمعايير قبول رادار التحكم في النيران؟ A: تشمل الاختبارات الإلزامية عادةً استمرارية كهربائية بنسبة 100%، واختبار معاوقة TDR على العينات، وتحليل المقاطع الدقيقة لجودة الطلاء، واختبار التلوث الأيوني. قد تتطلب الطلبات عالية الموثوقية أيضًا اختبار الصدمة الحرارية أو اختبار الحرق.

Q: كيف أختار بين مواد Rogers و Taconic للوحة الدوائر المطبوعة (PCB) الخاصة بالرادار؟ A: كلاهما يقدم أداءً ممتازًا عالي التردد. غالبًا ما يعتمد الاختيار على التوفر والاحتياجات المحددة لـ Dk/Df. تشتهر سلسلة Rogers RO4000 بقابليتها للمعالجة المشابهة لـ FR4، بينما تقدم Taconic خيارات PTFE متخصصة لتطبيقات الميكروويف المحددة.

Q: ما هو تأثير خشونة النحاس على أداء رادار التحكم في النيران؟ ج: عند الترددات التي تزيد عن 10 جيجاهرتز، يزيد النحاس الخشن المقاومة الفعالة بسبب تأثير الجلد، مما يؤدي إلى فقدان إدخال أعلى. يعد تحديد نحاس VLP (Very Low Profile) أو HVLP أمرًا بالغ الأهمية للحفاظ على قوة الإشارة.

س: هل تختلف لوحة الدوائر المطبوعة (PCB) لرادار دوبلر عن لوحة الدوائر المطبوعة لرادار التحكم في النيران؟ ج: يركز رادار دوبلر على قياس السرعة ويمكن أن يكون بسيطًا (مثل فتاحات الأبواب الأوتوماتيكية). غالبًا ما يتضمن رادار التحكم في النيران معالجة دوبلر ولكنه يضيف قدرات تتبع وتوجيه دقيقة، مما يتطلب مواصفات لوحة دوائر مطبوعة (PCB) ومعايير موثوقية أكثر صرامة بكثير.

موارد لرادار التحكم في النيران (صفحات وأدوات ذات صلة)

- حلول لوحات الدوائر المطبوعة (PCB) للفضاء والدفاع – استكشف قدراتنا وشهاداتنا المحددة لتصنيع الإلكترونيات ذات الدرجة الدفاعية.

- تصنيع لوحات الدوائر المطبوعة (PCB) عالية التردد – تعمق في معالجة مواد الترددات الراديوية (RF) والفروق الفنية الدقيقة لسلامة الإشارة عالية السرعة.

- دليل مواد لوحات الدوائر المطبوعة (PCB) من Rogers – افهم الخصائص المحددة لرقائق Rogers ولماذا هي المعيار الصناعي لتطبيقات الرادار.

- تقنية لوحات الدوائر المطبوعة (PCB) عالية الكثافة (HDI) – تعرف على كيفية تمكين تقنية التوصيل البيني عالي الكثافة (HDI) للتصغير المطلوب لوحدات رادار AESA الحديثة.

- قدرات لوحات الدوائر المطبوعة للميكروويف – راجع معاييرنا الفنية لدوائر الميكروويف، بما في ذلك خيارات التفاوتات والتشطيب السطحي.

طلب عرض أسعار لرادار التحكم في النيران (مراجعة DFM + تسعير)

هل أنت مستعد لنقل تصميمك إلى الإنتاج؟ تقدم APTPCB مراجعة شاملة لتصميم DFM لتحديد مشكلات سلامة الإشارة أو قابلية التصنيع المحتملة قبل الالتزام بالتصنيع.

احصل على عرض أسعار لمشروع رادار التحكم في النيران الخاص بك

للحصول على أدق مراجعة DFM وتسعير، يرجى تضمين ما يلي:

- ملفات Gerber: بتنسيق RS-274X أو ODB++.

- تفاصيل التراص: متطلبات المواد المحددة (مثل Rogers 4350B) وترتيب الطبقات.

- رسم التصنيع: بما في ذلك التفاوتات، جدول الثقوب، وفئة IPC.

- متطلبات الاختبار: مواصفات المعاوقة، نقاط TDR، وأي احتياجات تحقق خاصة.

- الحجم: كمية النماذج الأولية وحجم الإنتاج المقدر.

الخلاصة: الخطوات التالية لرادار التحكم في النيران

تتطلب أنظمة رادار التحكم في النيران شريك تصنيع يتعامل مع كل ميكرون من التسامح كمعيار حاسم للمهمة. من اختيار المواد المناسبة منخفضة الفقد إلى تنفيذ تكديس هجين لا تشوبه شائبة، تعد لوحة الدوائر المطبوعة (PCB) هي أساس دقة تتبع نظامك. باتباع المواصفات واستراتيجيات تخفيف المخاطر وخطوات التحقق الموضحة في هذا الدليل، يمكنك ضمان أداء جهاز الرادار الخاص بك بشكل موثوق به في الميدان. عندما تكون مستعدًا للتحقق من تصميمك أو توسيع نطاق الإنتاج، فإن فريقنا الهندسي هنا لدعم متطلباتك الحيوية للمهمة.