اختيار مادة التغليف لنظام إدارة البطارية (BMS): ما يغطيه هذا الدليل (ولمن هو موجه)

إن اختيار التغليف الصحيح لنظام إدارة البطارية (BMS) لا يتعلق فقط بمقاومة الماء؛ بل هو قرار هيكلي وحراري يحدد سلامة وحدة تخزين الطاقة بأكملها. تم تصميم هذا الدليل لمهندسي الأجهزة، وقادة المشتريات، ومديري الجودة الذين ينتقلون بتصميم BMS من النموذج الأولي إلى الإنتاج الضخم. يتناول التحديات المحددة لـ اختيار مادة التغليف لنظام إدارة البطارية (BMS)، مع التركيز على التفاعل بين المركبات الكيميائية، وركائز لوحات الدوائر المطبوعة (PCB)، والمكونات عالية الجهد.

سيكتسب القراء نهجًا منظمًا لتحديد مواصفات المواد التي تمنع الأعطال الشائعة مثل انتشار الهروب الحراري، وإجهاد وصلات اللحام بسبب التمدد الحراري، والانهيار العازل. نتجاوز أوراق البيانات الأساسية لاستكشاف كيفية تأثير اللزوجة على وقت دورة التصنيع وكيف تؤثر الصلابة على قابلية الإصلاح. الهدف هو تزويدك بالمعايير الفنية اللازمة لمراجعة الموردين والموافقة على قائمة المواد (BOM) التي توازن بين التكلفة والموثوقية من الدرجة السيارات. في APTPCB (مصنع APTPCB للوحات الدوائر المطبوعة)، نلاحظ بشكل متكرر أن الفجوة بين النموذج الأولي الناجح وتشغيل الإنتاج الفاشل غالبًا ما تكمن في نافذة عملية التغليف. يسد هذا الدليل تلك الفجوة من خلال توفير خطة تحقق قائمة على المخاطر وقائمة مرجعية للمشتريات. سواء كنت تبني للمركبات الكهربائية (EVs)، أو تخزين الشبكة، أو الروبوتات الصناعية، فإن هذه الوثيقة تعد بمثابة خارطة طريق لك لتأمين سلسلة توريد قوية.

التغليف نظام إدارة البطارية (BMS) هو النهج الصحيح (ومتى لا يكون كذلك)

يتطلب فهم نطاق هذا الدليل أولاً تحديد متى يكون التغليف الكامل ضروريًا مقابل متى تكون طرق الحماية الأخف كافية.

التغليف هو النهج الصحيح عندما:

- الإدارة الحرارية حاسمة: يتعامل نظام إدارة البطارية (BMS) مع تيارات عالية (100 أمبير فأكثر)، ولا يمكن للوحة الدوائر المطبوعة (PCB) وحدها تبديد الحرارة بفعالية. تعمل مركبات التغليف ذات الموصلية الحرارية العالية كجسر للغلاف المعدني.

- مطلوب عزل عالي الجهد: يتضمن تصميمك تصميم مكدس BMS عالي الجهد (بنيات 400 فولت أو 800 فولت). يزيل التغليف الفجوات الهوائية، مما يمنع حدوث القوس الكهربائي والتفريغ الهالي الذي لا يمكن للتخليص الهوائي القياسي إدارته.

- الاهتزاز والصدمات ثابتة: التطبيق خاص بالسيارات أو الفضاء. تعمل كتلة مركب التغليف على تخميد الاهتزاز، مما يمنع المكونات الثقيلة (مثل المحاثات أو الموصلات) من تشقق مفاصل اللحام الخاصة بها بسبب الإجهاد.

- الأمن أولوية: تحتاج إلى حماية الملكية الفكرية (IP). يجعل التغليف الصلب وغير الشفاف الهندسة العكسية للدائرة أكثر صعوبة بكثير دون تدمير اللوحة.

قد يكون التغليف مبالغًا فيه (أو خطيرًا) عندما:

- الوزن هو قيد أساسي: يضيف التغليف كتلة كبيرة. بالنسبة للطائرات بدون طيار خفيفة الوزن، غالبًا ما يُفضل الطلاء المطابق لأنظمة إدارة البطارية (BMS) (مثل الأكريليك أو الباريلين) إذا لم يكن العزل عالي الجهد هو المحرك الرئيسي.

- يُتوقع صيانة متكررة: إذا كانت المصاهر أو الموصلات بحاجة إلى استبدال في الميدان، فإن التغليف الصلب يجعل إعادة العمل مستحيلة. في هذه الحالات، يلزم تغليف انتقائي أو جل سيليكون.

- تداخل الترددات اللاسلكية (RF) حساس: تحتوي بعض مواد التغليف على ثوابت عزل كهربائي عالية يمكن أن تؤدي إلى إزالة ضبط الهوائيات أو التأثير على سلامة إشارة التردد العالي إذا لم يتم أخذها في الاعتبار في مرحلة التصميم.

المتطلبات التي يجب تحديدها قبل تقديم عرض الأسعار

بمجرد تحديد أن التغليف ضروري، يجب عليك ترجمة احتياجات الأداء إلى مقاييس قابلة للقياس الكمي قبل التعاقد مع مصنع مثل APTPCB.

- الموصلية الحرارية (W/m·K):

- الهدف: عادةً من 0.5 إلى 2.0 واط/متر·كلفن لأنظمة إدارة البطارية (BMS).

- السبب: الإيبوكسي القياسي عازل (~0.2 واط/متر·كلفن). من المحتمل أنك تحتاج إلى أنظمة مملوءة لسحب الحرارة بعيدًا عن ترانزستورات التأثير الميداني بأشباه الموصلات المعدنية (MOSFETs).

- اللزوجة (مخلوطة):

- الهدف: < 3000 سنتي بواز (cPs) للأشكال الهندسية المعقدة؛ حتى 10,000 سنتي بواز (cPs) للصبات البسيطة.

- السبب: تضمن اللزوجة المنخفضة تدفق المادة تحت المكونات ذات الخطوة الدقيقة (BGAs) وإزاحة الهواء، مما يمنع الفراغات التي تؤدي إلى نقاط ساخنة.

- الصلابة (مقياس شور):

- الهدف: شور A 40-80 (سيليكون/بولي يوريثان) لتخفيف الإجهاد؛ شور D 60-80 (إيبوكسي) للحماية المادية.

- السبب: الصلابة الزائدة تنقل الإجهاد إلى المكونات أثناء الدورات الحرارية؛ الليونة الزائدة لا توفر حماية ميكانيكية.

- درجة حرارة التحول الزجاجي (Tg):

- الهدف: يجب أن تكون خارج نطاق التشغيل (عادةً < -40 درجة مئوية للمواد المرنة أو > 120 درجة مئوية للمواد الصلبة).

- السبب: التشغيل بالقرب من Tg يسبب تغيرات جذرية في معامل التمدد الحراري (CTE)، مما يؤدي إلى فصل المكونات عن اللوحة.

- القوة العازلة:

- الهدف: > 15 كيلو فولت/مم.

- السبب: ضروري لـ تصميم مكدس نظام إدارة البطارية (BMS) عالي الجهد لمنع الانهيار بين المسارات عالية الجهد والهيكل.

- ملف المعالجة (الوقت مقابل درجة الحرارة):

- الهدف: المعالجة في درجة حرارة الغرفة (24 ساعة) مقابل المعالجة بالحرارة (ساعة واحدة عند 80 درجة مئوية).

- السبب: المعالجة بالحرارة أسرع للإنتاج بكميات كبيرة ولكنها تخاطر بإتلاف خلايا البطارية الحساسة للحرارة إذا تم تغليف نظام إدارة البطارية (BMS) وهو متصل بالعبوة.

- مقاومة اللهب:

- الهدف: UL94 V-0.

- السبب: غير قابل للتفاوض لسلامة البطارية. يجب أن تطفئ المادة نفسها إذا فشل أحد المكونات واشتعلت فيه النيران.

- CTE (معامل التمدد الحراري):

- الهدف: < 50 جزء في المليون/درجة مئوية (للمواد الصلبة)؛ القيم الأعلى مقبولة للسيليكونات اللينة.

- السبب: عدم التطابق بين لوحة الدوائر المطبوعة (PCB) (FR4 ~14-17 جزء في المليون) ومادة التغليف يسبب التواءات وكسور اللحام.

- المقاومة الكيميائية:

- الهدف: مقاومة تسرب الإلكتروليت (إذا كان بالقرب من الخلايا) ومذيبات التنظيف.

- السبب: إلكتروليت البطارية مادة أكالة ويمكن أن يؤدي إلى تدهور واجهة التغليف بمرور الوقت.

- قوة الالتصاق:

- الهدف: خاص بمادة الغلاف (الألومنيوم، ABS، PC).

- السبب: يؤدي الانفصال إلى تكوين مصائد للرطوبة. قد تحتاج إلى مواصفات للبرايمر أو معالجة بالبلازما.

المخاطر الخفية التي تعيق التوسع

تحديد المتطلبات هو الخطوة الأولى؛ وفهم كيفية فشل اختيار مادة التغليف لنظام إدارة البطارية (BMS) في الإنتاج هو الخطوة الثانية لضمان طول العمر.

المخاطر: التفاعل الطارد للحرارة الذي "يطهو" المكونات

- لماذا يحدث: تولد الإيبوكسيات سريعة المعالجة حرارة كبيرة أثناء التفاعل الكيميائي. تحبس الأحجام الكبيرة (الصبات السميكة) هذه الحرارة.

- الكشف: موازين الحرارة (ثيرموكوبلات) توضع داخل كتلة التغليف أثناء النماذج الأولية.

- الوقاية: اختر تركيبات منخفضة الحرارة أو استخدم عملية صب متعددة المراحل للسماح بتبديد الحرارة.

المخاطر: عدم تطابق معامل التمدد الحراري (CTE) الذي يقص وصلات اللحام

- لماذا يحدث: تتمدد مادة التغليف بشكل أسرع من المكون أو لوحة الدوائر المطبوعة (PCB) أثناء التسخين. إذا كانت المادة صلبة جدًا (معامل مرونة عالٍ)، فإنها تقص أرجل المكون.

- الكشف: اختبارات الدورة الحرارية (-40 درجة مئوية إلى +85 درجة مئوية) متبوعة بالتقطيع العرضي.

الوقاية: استخدم مادة مرنة (البولي يوريثان/السيليكون) أو حاجز "glob top" حول الدوائر المتكاملة الحساسة قبل التغطية الكاملة.

المخاطر: الفراغات المسببة للقوس الكهربائي عالي الجهد

- لماذا يحدث ذلك: تنحصر فقاعات الهواء تحت المكونات أو في الزوايا أثناء التوزيع. للهواء قوة عزل كهربائي أقل من مادة التغطية.

- الكشف: فحص بالأشعة السينية أو اختبار التفريغ الجزئي.

- الوقاية: فرض التغطية بالفراغ (التوزيع والمعالجة في غرفة مفرغة) لجميع تصميمات الجهد العالي.

المخاطر: تسمم المحفز (السيليكون)

- لماذا يحدث ذلك: تفشل سيليكونات المعالجة بالبلاتين في التصلب إذا لامست الكبريت أو الأمينات أو القصدير (التي توجد غالبًا في أقنعة اللحام أو المواد اللاصقة الأخرى).

- الكشف: تبقى المادة "لزجة" عند الواجهة بعد دورة المعالجة.

- الوقاية: تحقق من التوافق الكيميائي لقناع اللحام ومخلفات التدفق مع مورد السيليكون.

المخاطر: ترسب المواد المالئة

- لماذا يحدث ذلك: المواد المالئة الحرارية (السيراميك) ثقيلة وتغوص إلى قاع البرميل أو خزان الموزع.

- الكشف: أداء حراري أو صلابة غير متناسقة عبر دفعة واحدة.

- الوقاية: اطلب من الموردين استخدام خزانات مهيجة وخطوط إعادة تدوير مستمرة.

المخاطر: فشل مؤشر التتبع المقارن (CTI) على لوحة الدوائر المطبوعة (PCB)

- لماذا يحدث ذلك: حتى مع التغطية، يمكن أن تتكون مسارات تتبع على الواجهة بين لوحة الدوائر المطبوعة ومادة التغطية.

- الكشف: فشل اختبار Hipot واختبار التسرب لأنظمة إدارة البطارية (BMS) في الظروف الرطبة.

الوقاية: تحديد صفائح CTI عالية لوحدة BMS (CTI > 600V, PLC 0) لضمان مقاومة مادة اللوحة نفسها للتتبع.

المخاطر: تداخل المستشعر

- لماذا يحدث ذلك: يمارس التغليف ضغطًا على مستشعرات MEMS (الجيروسكوبات، مستشعرات الضغط) أو يغير الكتلة الحرارية حول مستشعرات درجة الحرارة.

- الكشف: قراءات إزاحة في الاختبارات الوظيفية.

- الوقاية: استخدام غطاء واقٍ أو حاجز حول المستشعرات لإبقائها خالية من التغليف.

المخاطر: انقطاع الأسلاك أثناء المعالجة

- لماذا يحدث ذلك: ينكمش التغليف أثناء المعالجة. إذا كانت الأسلاك مشدودة، فإن الانكماش يقطعها.

- الكشف: أعطال الدائرة المفتوحة بعد المعالجة.

- الوقاية: ترك "حلقات خدمة" أو ارتخاء في الأسلاك والكابلات قبل التغليف.

خطة التحقق (ما يجب اختباره، ومتى، وماذا يعني "النجاح")

للتخفيف من المخاطر المحددة أعلاه، يلزم وجود خطة تحقق صارمة قبل إصدار الإنتاج الضخم.

- اختبار الصدمة الحرارية:

- الهدف: التحقق من توافق معامل التمدد الحراري (CTE).

- الطريقة: 100 دورة، من -40 درجة مئوية إلى +125 درجة مئوية (أو الحد الأقصى للتصنيف)، نقل < 10 ثوانٍ.

- معايير النجاح: لا توجد تشققات مرئية في التغليف؛ لا يوجد فقدان للاستمرارية الكهربائية؛ لا يوجد انفصال عن الغلاف.

- الدورة الحرارية بالطاقة (PTC):

- الهدف: اختبار التبديد الحراري.

- الطريقة: تشغيل BMS بأقصى تيار أثناء تدوير درجة الحرارة المحيطة.

- معايير النجاح: تظل درجات حرارة وصلات المكونات ضمن الحدود الآمنة (على سبيل المثال، MOSFETs < 100 درجة مئوية).

- اختبار Hipot والتسرب لنظام إدارة البطارية (BMS):

- الهدف: التحقق من العزل الكهربائي.

- الطريقة: تطبيق جهد عالٍ (مثلاً، 2500 فولت تيار مستمر) بين أطراف الجهد العالي (HV) والهيكل/أرضي الجهد المنخفض (LV).

- معايير النجاح: تيار التسرب < 1 مللي أمبير (أو مواصفات محددة)؛ عدم حدوث انهيار.

- اختبار الحرارة الرطبة:

- الهدف: التحقق من الاستقرار الهيدروليتي (خاصة للبوليمرات البولي يوريثان).

- الطريقة: 85 درجة مئوية / 85% رطوبة نسبية لمدة 1000 ساعة.

- معايير النجاح: ألا يتحول التغليف إلى "عجينة" (ارتداد)؛ أن تظل مقاومة العزل عالية.

- اختبار الاهتزاز:

- الهدف: محاكاة ظروف الطريق/الطيران.

- الطريقة: أنماط اهتزاز عشوائية (مثلاً، ISO 16750-3) للمحاور X، Y، Z.

- معايير النجاح: عدم وجود ضرر مادي؛ عدم وجود اتصال كهربائي متقطع.

- التقطيع العرضي (تدميري):

- الهدف: التحقق من الفراغات الداخلية وجودة التعبئة.

- الطريقة: قطع وحدة مغلفة عبر المناطق الحرجة (تحت BGAs، المحولات).

- معايير النجاح: > 95% تعبئة؛ عدم وجود فراغات تربط الموصلات عالية الجهد (HV).

- اختبار سحب الالتصاق:

- الهدف: التحقق من الالتصاق بالهيكل.

- الطريقة: محاولة تقشير التغليف من جدار الغلاف.

- معايير النجاح: فشل تماسك (تمزق التغليف) بدلاً من فشل التصاق (ينفصل نظيفًا عن الجدار).

- اختبار القابلية للاشتعال:

- الهدف: التحقق من الامتثال لمعايير السلامة.

- الطريقة: تطبيق لهب وفقًا لمعايير UL94 (إذا لم يكن معتمدًا بالفعل).

- معايير النجاح: ينطفئ ذاتيًا خلال الوقت المحدد؛ لا توجد قطرات مشتعلة.

- فحص التوافق الكيميائي:

- الهدف: التأكد من عدم وجود تفاعل مع مواد BMS الأخرى.

- الطريقة: غمر الأسلاك/الموصلات في مادة التغليف غير المعالجة؛ غمر مادة التغليف المعالجة في الإلكتروليت.

- معايير النجاح: لا يوجد انتفاخ أو تشقق أو تغير في اللون.

- التحقق من AEC-Q100 لنظام إدارة البطارية (BMS) (السياق):

- الهدف: التأكد من أن الدوائر المتكاملة (ICs) داخل مادة التغليف تتحمل الإجهاد.

- الطريقة: مراجعة أوراق بيانات الدوائر المتكاملة لتقييمات إجهاد العبوة.

- معايير النجاح: التأكيد على أن إجهاد التغليف (الانكماش) لا يتجاوز حدود عبوة الدائرة المتكاملة.

قائمة مراجعة المورد (طلب عرض أسعار + أسئلة التدقيق)

عند اختيار شريك تصنيع، استخدم قائمة المراجعة هذه للتأكد من قدرتهم على التعامل مع تعقيدات اختيار مادة التغليف لنظام إدارة البطارية (BMS).

مدخلات طلب عرض الأسعار (ما ترسله):

- نموذج CAD ثلاثي الأبعاد للوحة الدوائر المطبوعة (PCBA) والغطاء (بصيغة STEP).

- مناطق "الحظر" محددة بوضوح (الموصلات، المستشعرات، نقاط الاختبار).

- ورقة بيانات مادة التغليف (أو متطلبات الأداء إذا كنت تختار).

- الحجم لكل وحدة (سم مكعب) وتفاوت الوزن.

- قيود المعالجة (أقصى درجة حرارة، أقصى وقت).

- المتطلبات الجمالية (الانتهاء السطحي، اللون، الفقاعات المسموح بها في الأعلى).

- متطلبات الاختبار (100% اختبار جهد عالي (Hipot)؟ 100% فحص بصري؟).

- متطلبات التعبئة والتغليف (صواني، حماية من التفريغ الكهروستاتيكي (ESD)).

إثبات القدرة (ما يظهرونه):

- هل لديهم غرف تعبئة بالفراغ؟ (حاسمة للجهد العالي).

- هل يمكنهم التعامل مع خلط مكونين برؤوس خلط ديناميكية؟

- هل لديهم روبوتات توزيع آلية (3 محاور أو 5 محاور)؟

- هل يمكنهم إظهار الخبرة في تجميع تصميم مكدس BMS عالي الجهد؟

- هل لديهم قدرة الأشعة السينية للكشف عن الفراغات؟

- هل يمكنهم معالجة المواد عالية اللزوجة والموصلة حرارياً؟

نظام الجودة والتتبع:

- هل يتم مراقبة نسبة الخلط في الوقت الفعلي؟ (إنذار إذا انحرفت النسبة).

- هل يتم تتبع عمر الوعاء (وقت العمل) تلقائياً؟

- هل أرقام دفعات المواد مرتبطة بأرقام تسلسلية محددة لوحدات PCBA؟

- هل يوجد إجراء لتنظيف فوهات الخلط لمنع التلوث المتبادل؟

- هل يجرون فحص الجودة الواردة على الراتنج (فحص اللزوجة، ترسيب الحشو)؟

- هل يوجد فحص "صلابة شور" على عينة اختبار لكل وردية/دفعة؟

التحكم في التغيير والتسليم:

- ما هو الإجراء المتبع إذا قام مصنع الراتنج بتغيير التركيبة؟

- كيف يتم تخزين البراميل الجزئية (التحكم في الرطوبة، غطاء النيتروجين)؟

- هل يمكنهم التوسع من النموذج الأولي (الصب اليدوي) إلى الإنتاج (الآلي) دون تغيير التحقق من صحة العملية؟

- هل لديهم شحن متحكم بدرجة الحرارة للمنتجات النهائية إذا لزم الأمر؟

- ما هي خطة الطوارئ لوقت توقف المعدات (خطوط احتياطية)؟

- كيف يتعاملون مع إعادة العمل أو خردة الوحدات المعبأة؟

إرشادات القرار (المقايضات التي يمكنك اختيارها بالفعل)

كل قرار تغليف يتضمن حلاً وسطًا. إليك كيفية التعامل مع المقايضات الأكثر شيوعًا في اختيار مواد التغليف لأنظمة إدارة البطارية (BMS).

- قابلية الإصلاح مقابل الحماية:

- إذا كنت تعطي الأولوية للإصلاح في الموقع: اختر جل السيليكون أو البولي يوريثان الطري. يمكن إزالتها.

- إذا كنت تعطي الأولوية لحماية IP والمتانة: اختر الإيبوكسي الصلب. إنه دائم ومقاوم للعبث.

- الأداء الحراري مقابل التدفق:

- إذا كنت تعطي الأولوية لتبديد الحرارة: اختر إيبوكسي سيراميك مملوء بكثافة (> 1.5 واط/متر كلفن). كن مستعدًا للزوجة أعلى وتوزيع أبطأ.

- إذا كنت تعطي الأولوية لملء الفجوات والسرعة: اختر يوريثان غير مملوء منخفض اللزوجة. يتدفق بسرعة ولكنه يعزل الحرارة.

- التكلفة مقابل نطاق درجة الحرارة:

- إذا كنت تعطي الأولوية لدرجات الحرارة القصوى (> 150 درجة مئوية): اختر السيليكون. إنه الأغلى ولكنه مستقر.

- إذا كنت تعطي الأولوية للتكلفة: اختر البولي يوريثان أو الإيبوكسي. إنهما أرخص ولكنهما يصبحان هشين في درجات حرارة منخفضة جدًا أو يتدهوران في درجات حرارة عالية جدًا.

- الإجهاد مقابل الالتصاق:

- إذا كنت تعطي الأولوية للإجهاد المنخفض على المكونات: اختر السيليكون. لديه معامل مرونة منخفض.

- إذا كنت تعطي الأولوية للالتصاق بالعلبة: اختر الإيبوكسي. غالبًا ما تتطلب السيليكونات مواد أولية وتلتصق بشكل سيء ببعض البلاستيك.

- الوزن مقابل العزل:

- إذا كنت تعطي الأولوية لتقليل الوزن: فكر في الطلاء المطابق لـ BMS جنبًا إلى جنب مع "السد والملء" الاستراتيجي فقط فوق مناطق الجهد العالي (HV).

- إذا كنت تعطي الأولوية لأقصى عزل للجهد: التغليف الكامل هو الخيار الآمن الوحيد لتصاميم الجهد العالي (HV) المدمجة.

الأسئلة الشائعة

س: هل يمكنني استخدام الطلاء المطابق فقط بدلاً من التغطية بالراتنج لـ BMS؟ ج: بالنسبة للإلكترونيات الاستهلاكية ذات الجهد المنخفض (< 48 فولت)، نعم. ومع ذلك، فإن الطلاء المطابق لـ BMS لا يوفر الكتلة الحرارية أو قمع القوس الكهربائي عالي الجهد المطلوب لأنظمة تخزين الطاقة للسيارات الكهربائية (EV) أو الشبكات الصناعية.

س: كيف أمنع فقاعات الهواء في التغطية بالراتنج؟ ج: الطريقة الأكثر فعالية هي التغطية بالراتنج تحت التفريغ، حيث يتم إزالة الغازات من المادة وتوزيعها في غرفة مفرغة. بدلاً من ذلك، يمكن أن يساعد تسخين المادة (لتقليل اللزوجة) والملء من الأسفل إلى الأعلى في تقليل الفراغات.

س: ما الفرق بين التغطية بالراتنج والتغليف؟ ج: غالبًا ما يتم استخدامهما بالتبادل. من الناحية الفنية، تعني "التغطية بالراتنج" (potting) أن الغلاف ("الوعاء") يبقى مع المنتج، بينما قد يتضمن "التغليف" (encapsulation) أو "الصب" إزالة القالب. في أنظمة إدارة البطارية (BMS)، عادة ما يبقى الغلاف.

س: ما هو سمك طبقة التغطية بالراتنج؟ ج: يعتمد ذلك على الجهد. القاعدة العامة هي ضمان تغطية لا تقل عن 2-3 مم فوق أعلى مكون عالي الجهد، ولكن حسابات القوة العازلة يجب أن تحدد الحد الأدنى الدقيق.

س: هل ستؤثر التغطية بالراتنج على أداء هوائي التردد اللاسلكي (RF) الخاص بي؟ ج: نعم. تتميز مواد التغليف بثابت عازل (Dk) يختلف عن الهواء. سيؤدي هذا إلى فك ضبط الهوائيات. يجب عليك إما إبقاء الهوائي خارج التغليف أو إعادة ضبط الهوائي بوجود مادة التغليف.

س: هل يمكن لـ APTPCB المساعدة في اختيار المواد؟ ج: نعم. يمكن لمهندسي APTPCB مراجعة متطلباتك الحرارية والبيئية لاقتراح فئات المواد المناسبة والتنسيق مع موردي الراتنج.

س: ماذا يحدث إذا كان التغليف شديد الصلابة؟ ج: أثناء الدورات الحرارية، تتمدد لوحة الدوائر المطبوعة (PCB) والمكونات. إذا كان التغليف شديد الصلابة (معامل مرونة عالٍ)، فلن يتشوه، مما يتسبب في تشقق وصلات اللحام أو تكسر المكثفات الخزفية.

س: هل التغليف قابل للعكس؟ ج: بشكل عام، لا. بينما يمكن إزالة بعض السيليكونات اللينة يدويًا، إلا أنها تتطلب جهدًا كبيرًا وتخاطر بإتلاف اللوحة. تعامل مع التجميعات المغلفة كوحدات غير قابلة للإصلاح.

صفحات وأدوات ذات صلة

- خدمات الطلاء المطابق للوحات الدوائر المطبوعة (PCB) – تعرف على بديل التغليف للحماية الخفيفة وكيفية تطبيقنا له.

- تصنيع لوحات الدوائر المطبوعة للإلكترونيات السيارات – استكشف قدراتنا في بناء لوحات عالية الموثوقية التي تلبي معايير AEC-Q.

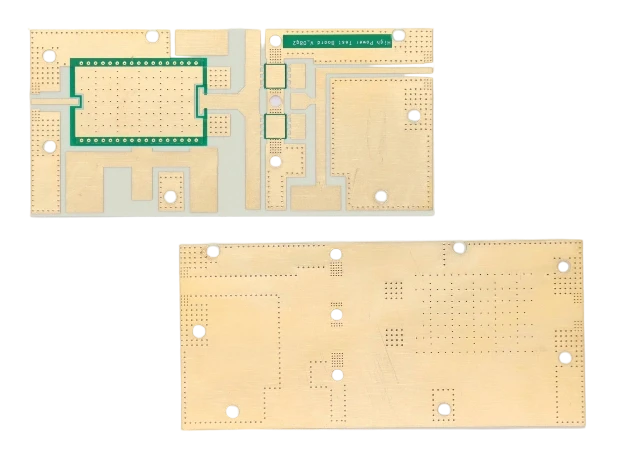

- حلول لوحات الدوائر المطبوعة للطاقة والقدرة – تعرف على كيفية تعاملنا مع تصاميم النحاس الثقيل والجهد العالي لأنظمة إدارة البطارية (BMS) والمحولات.

- مواد لوحات الدوائر المطبوعة عالية الحرارة – تعرف على الركائز ذات القلب المعدني وعالية التوصيل التي تعمل جنبًا إلى جنب مع التغليف.

- اختبار PCBA ومراقبة الجودة – تفاصيل حول بروتوكولات الاختبار لدينا، بما في ذلك اختبار الإجهاد الوظيفي والبيئي.

طلب عرض أسعار

انقر هنا لطلب مراجعة DFM وعرض أسعار – سيقوم فريق الهندسة لدينا بمراجعة متطلبات اختيار مادة التغليف BMS وتصميم الطبقات لضمان قابلية التصنيع.

للحصول على عرض أسعار أكثر دقة، يرجى تقديم:

- ملفات Gerber وقائمة المواد (BOM).

- مواصفات مادة التغليف (أو أهداف الأداء).

- ملف 3D STEP للتجميع (PCBA + الغلاف).

- الحجم السنوي المقدر.

- متطلبات الاختبار (مثل، Hipot، التسرب).

الخلاصة

إن الاختيار الناجح لمادة التغليف BMS هو عملية موازنة بين الإدارة الحرارية، العزل الكهربائي، وتخفيف الإجهاد الميكانيكي. يحول لوحة الدوائر المطبوعة الهشة إلى مكون قوي من الدرجة السياراتية قادر على البقاء في البيئات القاسية. من خلال تحديد متطلبات واضحة للزوجة والصلابة والتوصيل الحراري، والتحقق من صحة هذه الخيارات مقابل مخاطر مثل عدم تطابق معامل التمدد الحراري (CTE) والفراغات، فإنك تضمن سلامة وطول عمر نظام البطارية الخاص بك. APTPCB مستعدة لدعم هذا الانتقال من التصميم إلى الإنتاج على نطاق واسع من خلال التحكم الصارم في العمليات والتوجيه الخبير.