تصميم اللوحة الخلفية لوحدات تزويد الطاقة (PSU) الاحتياطية: التعريف، النطاق، ولمن هذا الدليل

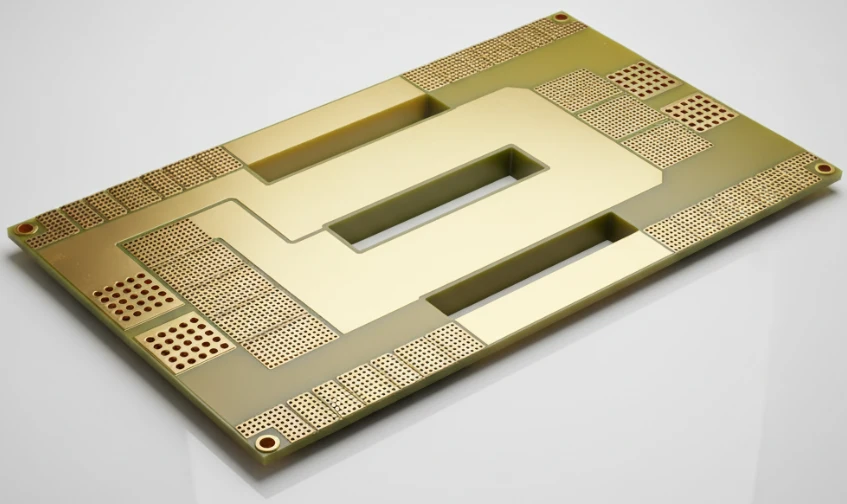

يشير تصميم اللوحة الخلفية لوحدات تزويد الطاقة (PSU) الاحتياطية إلى هندسة وتصنيع لوحة الدوائر المطبوعة (PCB) التي تعمل كمركز توزيع الطاقة المركزي في الأنظمة عالية التوفر. على عكس لوحات الطاقة القياسية، تربط هذه اللوحات الخلفية وحدات تزويد طاقة متعددة (PSUs) — عادةً بتكوين N+1 أو N+N — بحمل النظام. يجب أن تتعامل مع كثافات تيار عالية، وتسهل التبديل السريع (استبدال مصدر طاقة أثناء تشغيل النظام)، وتدير الإشارات الهامة لإدارة الطاقة (PMBus) دون فشل. غالبًا ما تكون اللوحة الخلفية نقطة فشل واحدة؛ إذا فشلت، تصبح احتياطية مصادر الطاقة غير ذات صلة.

كُتب هذا الدليل لمهندسي الأجهزة، ومهندسي الأنظمة، وقادة المشتريات المسؤولين عن توفير أو تصميم هذه المكونات الحيوية. يتجاوز نظرية تصميم لوحات الدوائر المطبوعة الأساسية ليتعمق في الحقائق العملية للتصنيع، واختيار المواد، وتخفيف المخاطر. ستجد مواصفات قابلة للتنفيذ لتضمينها في رسومات التصنيع الخاصة بك، وتحليلاً لمخاطر التصنيع الخاصة بالنحاس الثقيل واللوحات السميكة، واستراتيجية تحقق لضمان أن تصميم اللوحة الخلفية لوحدات تزويد الطاقة (PSU) الاحتياطية الخاص بك يصمد لسنوات من التشغيل على مدار الساعة طوال أيام الأسبوع في مراكز البيانات أو البيئات الصناعية. في APTPCB (مصنع APTPCB للوحات الدوائر المطبوعة)، نرى العديد من التصميمات تفشل ليس بسبب أخطاء المنطق الكهربائي، ولكن بسبب قيود التصنيع المادية مثل تفاوتات حفر النحاس، أو الانفصال الحراري، أو عدم محاذاة الموصلات. يربط هذا الدليل الفجوة بين ملف CAD الخاص بك وأرضية المصنع، مما يضمن أن متطلباتك واضحة وقابلة للتصنيع والتحقق منها.

متى تستخدم تصميم اللوحة الخلفية لوحدة تزويد الطاقة الاحتياطية (ومتى يكون النهج القياسي أفضل)

يعد قرار تنفيذ تصميم لوحة خلفية لوحدة تزويد الطاقة الاحتياطية مخصص بالكامل استثمارًا كبيرًا في وقت الهندسة وتكاليف التصنيع، لذلك من الضروري التأكد من أن تطبيقك يتطلب حقًا هذا المستوى من التعقيد قبل المضي قدمًا.

استخدم تصميم لوحة خلفية لوحدة تزويد الطاقة الاحتياطية مخصصًا عندما:

- وقت التشغيل غير قابل للتفاوض: يقوم نظامك بتشغيل الخوادم، ومصفوفات التخزين، والمعدات الطبية، أو البنية التحتية للاتصالات حيث يؤدي وقت التوقف إلى خسائر مالية كبيرة أو مخاطر على السلامة.

- متطلبات التيار العالي: يتجاوز الحمل الكلي للنظام 50 أمبير–100 أمبير، مما يتطلب طبقات نحاسية ثقيلة (3 أوقية إلى 6 أوقية) أو قضبان توصيل مدمجة لا تستطيع لوحات توزيع الطاقة القياسية الجاهزة التعامل معها.

- مطلوب إمكانية التبديل السريع (Hot-Swap): تحتاج إلى محاذاة ميكانيكية دقيقة لموصلات التوصيل الأعمى للسماح للفنيين باستبدال وحدات تزويد الطاقة الفاشلة دون إيقاف تشغيل النظام.

- عامل الشكل المخصص: يجب أن يتناسب توزيع الطاقة مع هندسة هيكل محددة لا تتناسب معها لوحات توزيع الطاقة القياسية ATX أو OCP (مشروع الحوسبة المفتوحة).

- تكامل الإشارة: تحتاج إلى توجيه إشارات إدارة الجهد المنخفض (I2C، PMBus) جنبًا إلى جنب مع قضبان الطاقة العالية مع متطلبات صارمة لمناعة الضوضاء.

التزم بنهج قياسي أو بنهج حزمة الكابلات عندما:

- التكلفة هي المحرك الأساسي: بالنسبة للإلكترونيات الاستهلاكية أو محطات العمل المكتبية غير الحرجة، تكون حزمة PSU القياسية الواحدة أرخص بكثير.

- كثافة طاقة منخفضة: إذا كان النظام يسحب أقل من 20 أمبير، فإن حزم الأسلاك القياسية أو لوحات الدوائر المطبوعة النحاسية البسيطة بوزن 1 أونصة كافية وأسهل في التوريد.

- لا حاجة للتبديل السريع (Hot-Swap): إذا كان يمكن إيقاف تشغيل النظام للصيانة، فإن التفاوتات الميكانيكية المعقدة للوحة الخلفية غير ضرورية.

مواصفات تصميم اللوحة الخلفية لوحدة تزويد الطاقة الاحتياطية (المواد، الترتيب الطبقي، التفاوتات)

يمنع تحديد المواصفات الصحيحة مقدمًا أوامر تغيير الهندسة (ECOs) المكلفة لاحقًا. يعتمد تصميم اللوحة الخلفية لوحدة تزويد الطاقة الاحتياطية القوي على مواد يمكنها تحمل الإجهاد الحراري العالي والأحمال الميكانيكية.

المواصفات الرئيسية التي يجب تحديدها:

- المادة الأساسية (الرقائق):

- حدد FR-4 عالي Tg (Tg ≥ 170 درجة مئوية) أو ما يعادله. تولد اللوحات الخلفية للطاقة حرارة كبيرة؛ قد تتفكك المواد القياسية ذات Tg 135 درجة مئوية بمرور الوقت.

- مراعاة مؤشر التتبع المقارن (CTI) ≥ 600 فولت (PLC 0) إذا كانت هناك مسارات جهد عالي (مثل 48 فولت أو 400 فولت تيار مستمر)، لمنع التتبع بين المسارات.

- وزن النحاس:

- تحديد وزن النحاس للطبقات الداخلية والخارجية بشكل صريح (مثل 3 أوقية، 4 أوقية، أو 6 أوقية).

- الهدف: للتيارات التي تزيد عن 50 أمبير، التحقق من حاسبات عرض المسار مقابل معايير IPC-2152، وليس فقط صيغ IPC-2221 البسيطة.

- سمك لوحة الدوائر المطبوعة (PCB):

- غالبًا ما تكون اللوحات الخلفية (Backplanes) أكثر سمكًا من اللوحات القياسية (2.0 مم إلى 6.0 مم) لتوفير الصلابة الميكانيكية للموصلات الثقيلة.

- التسامح: تحديد تسامح سمك ±10%. قد تكون هناك حاجة إلى تسامحات أكثر إحكامًا (±5%) للموصلات ذات التثبيت بالضغط (press-fit).

- عدد الطبقات وتكوينها (Stackup):

- النطاق النموذجي: 6 إلى 14 طبقة.

- ضمان تكوين طبقات متماثل لمنع الالتواء (التقوس والالتفاف)، وهو أمر بالغ الأهمية لمحاذاة الموصلات.

- تخصيص طبقات محددة للطاقة والأرض لزيادة السعة وتقليل الحث.

- الانتهاء السطحي:

- موصى به: ENIG (النيكل الكيميائي بالذهب الغاطس) أو الذهب الصلب لأصابع الحافة/وسادات التلامس.

- تجنب HASL للموصلات ذات الخطوة الدقيقة أو الثقوب ذات التثبيت بالضغط بسبب عدم انتظام استواء السطح.

- تسامحات ثقوب التثبيت بالضغط (Press-Fit):

- إذا تم استخدام موصلات التثبيت بالضغط (شائعة في اللوحات الخلفية)، فحدد تسامحات حجم الثقب النهائي بدقة (غالبًا ±0.05 مم).

- تحديد حجم المثقاب وسمك الطلاء (عادةً بحد أدنى 25 ميكرومتر من النحاس في البرميل) لضمان وصلة محكمة الغلق بالغاز.

- قناع اللحام (Soldermask):

- استخدم قناع لحام عالي الحرارة مناسبًا لدورات إعادة تدفق متعددة أو لحام الموجة.

- اللون: أخضر مطفأ أو أسود (المطفأ أفضل للفحص البصري الآلي).

- الطباعة الحريرية والعلامات:

- قم بتسمية فتحات وحدة تزويد الطاقة (PSU1, PSU2) وقضبان الجهد (+12V, +5V, GND) بوضوح.

- قم بتضمين رموز تحذير الجهد العالي على الطباعة الحريرية إذا كان ذلك منطبقًا.

- الثقوب الميكانيكية:

- حدد ثقوبًا غير مطلية (NPTH) لدبابيس التوجيه بتفاوتات صارمة (+0.05 مم/-0.00 مم) لضمان محاذاة وحدات تزويد الطاقة بشكل صحيح أثناء الإدخال.

- حفر النحاس الثقيل:

- اعترف بقواعد الحد الأدنى لعرض/تباعد المسارات للنحاس الثقيل. بالنسبة للنحاس بوزن 3 أوقية، قد يكون الحد الأدنى للتباعد 8-10 ميل (0.2 مم-0.25 مم) حسب المورد.

مخاطر تصنيع تصميم اللوحة الخلفية لوحدة تزويد الطاقة الاحتياطية (الأسباب الجذرية والوقاية)

يؤدي تصنيع تصميم لوحة خلفية لوحدة تزويد طاقة احتياطية إلى مخاطر غير موجودة في لوحات الدوائر المطبوعة (PCBs) القياسية منخفضة الطاقة. يساعدك فهم هذه الأسباب الجذرية على تدقيق الموردين بفعالية.

1. عدم محاذاة الطبقة الداخلية

- الخطر: يمكن أن يؤدي العدد الكبير من الطبقات والنحاس السميك إلى تحرك الطبقات أثناء عملية الترقيع (التصفيح).

- السبب الجذري: حركة المواد أثناء دورة الضغط العالي.

- الوقاية: استخدم تقنيات الترقيع بالدبابيس وقم بتضمين أهداف محاذاة محددة (كوبونات) في حدود اللوحة.

2. عدم كفاية ملء الراتنج (التبقع/الفراغات)

- الخطر: تؤدي الفراغات في العزل بين مسارات النحاس الثقيل إلى حدوث دوائر قصيرة أو انهيار عازل.

- السبب الجذري: قد لا تحتوي صفائح البريبريج القياسية على ما يكفي من الراتنج لملء الفجوات العميقة بين مسارات النحاس السميكة (مثل النحاس 4 أوقية).

- الوقاية: تحديد بريبريج "عالي محتوى الراتنج" أو استخدام طبقات متعددة من البريبريج لضمان التغليف الكامل لميزات النحاس الثقيل.

3. تشقق الثقوب المطلية (PTH)

- المخاطر: تشققات البرميل تفصل مستويات الطاقة أو الإشارات.

- السبب الجذري: تمدد المحور Z للوحة الدوائر المطبوعة السميكة أثناء اللحام يجهد برميل النحاس.

- الوقاية: التأكد من أن سمك الطلاء يفي بمعيار IPC Class 3 (متوسط 25 ميكرومتر). استخدام مواد ذات Tg عالية / CTE منخفض (معامل التمدد الحراري).

4. تلف موصلات الضغط (Press-Fit)

- المخاطر: تشققات في لوحة الدوائر المطبوعة أو دبابيس موصل تالفة أثناء التجميع.

- السبب الجذري: حجم ثقب غير صحيح أو صلابة غير كافية للوحة الدوائر المطبوعة.

- الوقاية: التحكم الصارم في حجم الثقب النهائي (FHS) واستخدام أداة دعم صلبة أثناء عملية الضغط.

5. فشل الإدارة الحرارية

- المخاطر: النقاط الساخنة الموضعية تحرق اللوحة.

- السبب الجذري: مسار حراري ضعيف من الطبقات الداخلية إلى السطح.

- الوقاية: استخدام مصفوفات الفتحات الحرارية (thermal vias arrays) والنظر في تقنية لوحة الدوائر المطبوعة ذات القلب المعدني أو تقنية العملة المدمجة إذا كان التبريد بالهواء غير كافٍ.

6. تآكل النحاس الثقيل من الأسفل (Undercut)

- المخاطر: عرض المسار المنخفض يزيد المقاومة والحرارة.

- السبب الجذري: المواد الكيميائية للحفر تأكل جانبيًا تحت المقاومة أثناء الحفر عبر النحاس السميك.

- الوقاية: طبق عوامل تعويض الحفر في مرحلة CAM (صمم المسارات أعرض قليلاً) وتحقق من عرض المسار النهائي بتحليل المقطع العرضي.

7. الانحناء والالتواء

- المخاطرة: اللوحة الخلفية ليست مسطحة، مما يمنع وحدات تزويد الطاقة (PSUs) من الانزلاق بسلاسة.

- السبب الجذري: توزيع النحاس غير المتماثل (على سبيل المثال، الطبقة 1 تحتوي على 90% نحاس، والطبقة 2 تحتوي على 10%).

- الوقاية: وازن تغطية النحاس على جميع الطبقات. استخدم صب النحاس (thieving) في المناطق الفارغة.

8. نمو CAF (الخيوط الأنودية الموصلة)

- المخاطرة: تتطور دوائر قصر داخلية على مدى أشهر من التشغيل.

- السبب الجذري: الهجرة الكهروكيميائية على طول الألياف الزجاجية تحت تحيز الجهد العالي والرطوبة.

- الوقاية: حدد مواد "مقاومة لـ CAF" وحافظ على خلوص كافٍ بين الشبكات عالية الجهد.

التحقق من تصميم اللوحة الخلفية لوحدة تزويد الطاقة الاحتياطية وقبولها (الاختبارات ومعايير النجاح)

يضمن التحقق أن تصميم اللوحة الخلفية لوحدة تزويد الطاقة الاحتياطية المصنعة يلبي حدود الأداء النظرية. لا تعتمد فقط على الفحص البصري.

1. الاستمرارية الكهربائية والعزل (اختبار 100%)

- الهدف: التأكد من عدم وجود دوائر قصر أو فتحات.

- الطريقة: مسبار طائر أو جهاز اختبار "سرير المسامير".

- المعايير: نجاح 100%. مقاومة العزل > 100 ميجا أوم عند 250 فولت/500 فولت.

2. اختبار Hi-Pot (الجهد العالي)

- الهدف: التحقق من قوة العزل الكهربائي بين قضبان الطاقة وأرضي الهيكل.

- الطريقة: تطبيق جهد عالٍ (على سبيل المثال، 1500 فولت تيار مستمر) لمدة 60 ثانية.

- المعايير: تيار التسرب < 1 مللي أمبير (أو حسب المواصفات)؛ لا يوجد انهيار أو تقوس.

3. تحليل المقطع الدقيق (القسائم)

- الهدف: التحقق من التراص الداخلي وجودة الطلاء.

- الطريقة: قطع قسيمة اختبار عرضيًا من لوحة الإنتاج.

- المعايير: سمك النحاس يطابق المواصفات (مثل 3 أوقية ±10%)، طلاء جدار الثقب >25 ميكرومتر، لا يوجد تراجع في الراتنج أو تفكك.

4. اختبار الإجهاد الحراري (تعويم اللحام)

- الهدف: محاكاة الصدمة الحرارية للحام.

- الطريقة: تعويم العينة في وعاء لحام (288 درجة مئوية) لمدة 10 ثوانٍ (IPC-TM-650).

- المعايير: لا تقرحات أو تفكك أو وسادات مرفوعة.

5. اختبار المعاوقة (TDR)

- الهدف: التحقق من سلامة الإشارة لخطوط PMBus/الاتصال.

- الطريقة: قياس الانعكاسية في المجال الزمني على قسائم الاختبار.

- المعايير: المعاوقة المقاسة ضمن ±10% من الهدف التصميمي (مثل 100 أوم تفاضلي).

6. فحص التوافق الميكانيكي (المادة الأولى)

- الهدف: التأكد من محاذاة وحدات تزويد الطاقة والموصلات بشكل مثالي.

- الطريقة: تركيب الموصلات الفعلية وإدخال وحدة تزويد طاقة وهمية أو مقياس.

- المعايير: قوة إدخال سلسة؛ لا يوجد ربط؛ دبابيس التوجيه تتصل قبل الموصلات.

7. اختبار قدرة حمل التيار (اختبار النوع)

- الهدف: التحقق من الارتفاع الحراري تحت الحمل.

- الطريقة: تشغيل اللوحة الخلفية بأقصى تيار مقدر ومراقبة درجة الحرارة بكاميرا حرارية.

- المعايير: ارتفاع درجة الحرارة < 30 درجة مئوية (أو الحد المحدد) في الحالة المستقرة.

8. اختبار التلوث الأيوني

- الهدف: ضمان نظافة اللوحة لمنع التآكل.

- الطريقة: اختبار ROSE (مقاومة مستخلص المذيب).

- المعايير: < 1.56 ميكروغرام/سم² مكافئ كلوريد الصوديوم (حد IPC القياسي).

قائمة التحقق لتأهيل موردي تصميم اللوحات الخلفية لوحدات تزويد الطاقة الاحتياطية (طلب عرض أسعار، تدقيق، تتبع)

عند اختيار شريك لـ تصميم اللوحات الخلفية لوحدات تزويد الطاقة الاحتياطية، استخدم قائمة التحقق هذه لتقييم قدراتهم. قد لا يتمكن متجر لوحات الدوائر المطبوعة (PCB) القياسي من التعامل مع النحاس الثقيل أو التفاوتات الصارمة المطلوبة.

المجموعة 1: مدخلات طلب عرض الأسعار (ما يجب عليك تقديمه)

- ملفات Gerber (RS-274X أو X2) مع ترتيب طبقات واضح.

- رسم التصنيع الذي يحدد فئة IPC (الفئة 2 أو 3).

- جدول الثقوب الذي يميز بين الثقوب المطلية وغير المطلية.

- قائمة الشبكة (IPC-356) للتحقق من الاختبار الكهربائي.

- ملف "اقرأني" يوضح المتطلبات الخاصة (مثل "عدم إزالة المصفوفات بعلامة X"، "تطبيق تفاوتات التثبيت بالضغط").

- متطلبات التجميع في لوحات (إذا كان التجميع آليًا).

- مواصفات وزن النحاس لكل طبقة.

- جدول التحكم في المعاوقة (إذا كان قابلاً للتطبيق).

المجموعة 2: إثبات القدرة (ما يجب على المورد إظهاره)

- الخبرة في تصنيع لوحات الدوائر المطبوعة بالنحاس الثقيل (اطلب أقصى قدرة لوزن النحاس).

- القدرة على التعامل مع اللوحات السميكة (حتى 6 مم أو أكثر).

- معدات تجميع موصلات التثبيت بالضغط داخل الشركة (إذا كانوا يقومون بالتجميع).

- شهادة UL (94V-0) للتصميم/المادة المقترحة.

- الفحص البصري الآلي (AOI) المعاير للمسارات النحاسية السميكة.

- قدرة الفحص بالأشعة السينية لتسجيل الطبقات المتعددة.

المجموعة 3: نظام الجودة والتتبع

- شهادة ISO 9001 (إلزامية)؛ IATF 16949 (مفضلة للموثوقية العالية).

- تتبع المواد: هل يمكنهم تتبع دفعة الراتنج/النحاس إلى اللوحة المحددة؟

- تقارير مراقبة الجودة الصادرة (OQC) مرفقة مع الشحنة.

- تقارير المقاطع العرضية المقدمة لكل دفعة.

- سجلات المعايرة لأجهزة الاختبار الكهربائية.

- إجراءات التعامل مع الأجهزة الحساسة للرطوبة (MSD) إذا كانت عملية التجميع متضمنة.

المجموعة 4: التحكم في التغيير والتسليم

- سياسة إشعار تغيير المنتج (PCN): هل يبلغونك قبل تغيير ماركات المواد؟

- سير عمل DFM: هل يقدمون تقرير استعلام هندسي (EQ) مفصل قبل الإنتاج؟

- التعبئة والتغليف: محكمة الإغلاق بالتفريغ الهوائي مع مادة مجففة وبطاقة مؤشر الرطوبة.

- حماية الحواف: هل يستخدمون زوايا واقية للوحات الخلفية الثقيلة أثناء الشحن؟

- استقرار وقت التسليم للمواد الخاصة (Tg عالية، نحاس ثقيل).

كيفية اختيار تصميم لوحة خلفية لوحدة تزويد الطاقة الاحتياطية (المقايضات وقواعد القرار)

الهندسة تدور حول المقايضات. إليك كيفية التعامل مع المتطلبات المتضاربة في تصميم لوحة خلفية لوحدة تزويد الطاقة الاحتياطية.

1. النحاس الثقيل مقابل قضبان التوصيل

- إذا كنت بحاجة إلى < 100 أمبير: استخدم لوحة دوائر مطبوعة نحاسية سميكة (3 أوقية–4 أوقية). إنها فعالة من حيث التكلفة ومتكاملة.

- إذا كنت بحاجة إلى > 150 أمبير: فكر في قضبان التوصيل المدمجة أو المثبتة بمسامير. إن حفر النحاس السميك للغاية (6 أوقية+) مكلف ويحد من توجيه المسارات الدقيقة للإشارات.

2. FR-4 عالي Tg مقابل FR-4 القياسي

- إذا كانت درجة حرارة التشغيل > 80 درجة مئوية أو عدد الطبقات مرتفعًا: اختر Tg عاليًا (170 درجة مئوية+). يقلل من تمدد المحور Z وتشققات البرميل.

- إذا كانت الطاقة منخفضة/درجة استهلاكية: قد يكون Tg القياسي (135 درجة مئوية–150 درجة مئوية) كافيًا، ولكن وفورات التكلفة غالبًا ما تكون ضئيلة مقارنة بالمخاطر.

3. موصلات Press-Fit مقابل موصلات اللحام الموجي

- إذا كانت اللوحة سميكة جدًا (>3 مم): اختر Press-Fit. لحام اللوحات السميكة بالموجة صعب (مشاكل ملء الثقوب) ومجهد حراريًا.

- إذا كانت اللوحة ذات سمك قياسي (1.6 مم): اللحام الموجي قياسي وأرخص لعدد أقل من المسامير.

4. الفضة الغاطسة مقابل ENIG

- إذا كنت تعطي الأولوية لعمر التخزين وموثوقية الاتصال: اختر ENIG. إنه قوي ضد الأكسدة وممتاز لـ Press-Fit.

- إذا كنت تعطي الأولوية للتكلفة: الفضة الغاطسة أرخص ولكنها تتلطخ بسهولة إذا لم يتم التعامل معها بشكل صحيح؛ لا يوصى بها عمومًا للوحات الخلفية عالية الموثوقية.

5. الفئة 2 مقابل الفئة 3 (معايير IPC)

- إذا كان الهدف هو "الأمان من الفشل" (الطبية/الفضاء/الخوادم): اختر IPC الفئة 3. يتطلب طلاءً أكثر سمكًا ومعايير عيوب أكثر صرامة.

- إذا كانت صناعية قياسية: IPC الفئة 2 عادة ما تكون كافية وتكلف 15-20% أقل.

أسئلة متكررة حول تصميم اللوحات الخلفية لوحدات تزويد الطاقة الاحتياطية (ملفات قواعد التصميم لتصنيع (DFM)، المواد، الاختبار)

س: كيف يؤثر وزن النحاس على تكلفة تصميم اللوحة الخلفية لوحدة تزويد الطاقة الاحتياطية؟ ج: زيادة وزن النحاس تزيد التكلفة بشكل كبير.

- المادة: رقائق النحاس الثقيل أغلى ثمناً.

- المعالجة: يستغرق الحفر وقتاً أطول ويستنفد المواد الكيميائية بشكل أسرع.

- التصفيح: يتطلب المزيد من البريبيرغ (الراتنج) لملء الفجوات، مما يزيد من تكلفة المواد.

س: ما هي المهلة الزمنية النموذجية للوحة خلفية مخصصة لوحدة تزويد الطاقة الاحتياطية؟ ج: توقع 15-20 يوم عمل للنماذج الأولية و20-25 يوماً للإنتاج.

- قد يكون للمواد النحاسية الثقيلة وذات Tg العالية دورات شراء أطول من FR-4 القياسي.

- تضيف الاختبارات المعقدة (اختبار الجهد العالي، المعاوقة) 1-2 يوم إلى العملية.

س: ما هي ملفات DFM الحاسمة لمراجعات تصميم اللوحة الخلفية لوحدة تزويد الطاقة الاحتياطية؟ ج: بالإضافة إلى ملفات Gerber، يجب عليك توفير رسم حفر بتفاوتات صارمة.

- قم بتضمين "خريطة طبقات" توضح بالضبط أي الطبقات هي طبقات طاقة.

- قدم ورقة البيانات للموصلات المتزاوجة حتى يتمكن مهندس CAM من التحقق من أبعاد الوسادة/الفتحة.

س: هل يمكنني استخدام FR-4 القياسي لتصميم لوحة خلفية لوحدة تزويد الطاقة الاحتياطية؟ ج: هذا محفوف بالمخاطر.

- يحتوي FR-4 القياسي على Tg (درجة حرارة الانتقال الزجاجي) أقل وCTE (التمدد) أعلى.

- تحت الحمل الحراري لوحدات تزويد الطاقة الاحتياطية، يمكن أن يتلين FR-4 القياسي، مما يؤدي إلى تآكل الوسادات أو تشققات البرميل. دائمًا ما تفضل المواد ذات Tg العالية.

س: ما هي معايير القبول لثقوب الموصلات بالضغط؟ ج: تفاوت الثقب ضيق للغاية، وعادة ما يكون ±0.05 مم (2 ميل).

- يجب أن يكون طلاء النحاس في البرميل أملسًا ومستمرًا (بحد أدنى 25 ميكرومتر).

- يجب ألا يقلل التشطيب السطحي (مثل ENIG) قطر الثقب عن الحد الأدنى للمواصفات المطلوبة من قبل الشركة المصنعة للموصل.

س: كيف تختبر العيوب الكامنة في تصميم اللوحات الخلفية لوحدات تزويد الطاقة الاحتياطية (PSU)؟ ج: من الصعب اكتشاف العيوب الكامنة (مثل CAF الجزئي) في الاختبار الإلكتروني القياسي.

- استخدم متطلبات الطلاء من الفئة IPC Class 3 لضمان المتانة.

- قم بإجراء اختبارات موثوقية دورية (الدورات الحرارية) على عينات الإنتاج، وليس فقط على النماذج الأولية.

س: لماذا يعتبر "نقص الراتنج" خطرًا في تصميم اللوحات الخلفية لوحدات تزويد الطاقة الاحتياطية (PSU)؟ ج: تخلق مسارات النحاس السميكة "وديانًا" عميقة يجب أن يملأها راتنج البريبريج أثناء التصفيح.

- إذا لم يكن لدى البريبريج تدفق راتنج كافٍ، تحدث فراغات.

- الحل: استخدم بريبريج عالي التدفق أو صفائح بريبريج "مزدوجة الطبقات" بين طبقات النحاس الثقيلة.

س: هل تدعم APTPCB تصميم DFM للوحات الخلفية لوحدات تزويد الطاقة الاحتياطية (PSU)؟ ج: نعم. نقوم بإجراء فحص DFM كامل لعروض المسارات، والتباعد للنحاس الثقيل، واستراتيجيات الإدارة الحرارية قبل قطع أي معدن.

الخلفية وحدات تزويد الطاقة (PSU) (صفحات وأدوات ذات صلة)

- تصنيع لوحات الدوائر المطبوعة للوحات الخلفية (Backplane PCB Manufacturing): تعمق في عمليات التصنيع المحددة للوحات الخلفية ذات العدد الكبير من الطبقات.

- قدرات لوحات الدوائر المطبوعة بالنحاس الثقيل: قراءة أساسية لفهم قواعد التصميم وقدرات حمل التيار للوحات النحاس السميكة.

- مواد لوحات الدوائر المطبوعة ذات Tg عالية: تعرف على سبب كون الخصائص الحرارية هي العامل الأكثر أهمية في اختيار المواد للوحات الطاقة.

- إرشادات DFM: قواعد التصميم للتصنيع (DFM) العامة لضمان جاهزية تصميم اللوحة الخلفية الخاصة بك للمصنع.

- نظام جودة لوحات الدوائر المطبوعة: فهم معايير الاختبار والشهادات التي تحمي سلسلة التوريد الخاصة بك.

اطلب عرض أسعار لتصميم لوحة خلفية لوحدة تزويد الطاقة الاحتياطية (مراجعة قواعد التصميم للتصنيع (DFM) + تسعير)

هل أنت مستعد لنقل تصميم لوحة خلفية لوحدة تزويد الطاقة الاحتياطية من المفهوم إلى الإنتاج؟ في APTPCB، نحن متخصصون في لوحات الطاقة عالية الموثوقية. أرسل لنا بياناتك لإجراء مراجعة شاملة لـ DFM حيث نتحقق من مشكلات تباعد النحاس الثقيل، وتوازن التراص، وملاءمة المواد قبل أن تدفع سنتًا واحدًا.

ما يجب تضمينه في طلب عرض الأسعار الخاص بك:

- ملفات Gerber: بتنسيق RS-274X أو ODB++.

- رسم التصنيع: ملف PDF يحدد المواد (Tg)، ووزن النحاس، والتفاوتات.

- الحجم: كمية النموذج الأولي مقابل الاستخدام السنوي المقدر (EAU).

- متطلبات الاختبار: حدد ما إذا كانت هناك حاجة لاختبار Hi-Pot أو اختبار المعاوقة.

انقر هنا لطلب عرض أسعار واحصل على رد فني خلال 24 ساعة.

الخلاصة: الخطوات التالية لتصميم اللوحة الخلفية لوحدة تزويد الطاقة الاحتياطية

إن تصميم اللوحة الخلفية لوحدة تزويد الطاقة الاحتياطية الناجح يتجاوز مجرد توصيل المسامير؛ إنه يتعلق بإدارة الحرارة، والإجهاد الميكانيكي، وتفاوتات التصنيع لإنشاء أساس لا يفشل أبدًا. من خلال تحديد مواصفات صارمة للمواد، وفهم مخاطر معالجة النحاس الثقيل، والتحقق من قدرات المورد الخاص بك مقابل قائمة التحقق المقدمة، يمكنك تأمين نظام توزيع طاقة موثوق به لبنيتك التحتية الحيوية. لا تتعامل مع اللوحة الخلفية كمكون سلبي، بل كعمود فقري نشط لاستراتيجية موثوقية نظامك.