النقاط الرئيسية لملف تعريف إعادة التدفق والحرارة للسيراميك

- حساسية الركيزة: المواد السيراميكية (الألومينا، نيتريد الألومنيوم) هشة وعالية التوصيل الحراري، مما يتطلب ملفات تعريف مميزة مقارنة بـ FR4.

- التحكم في معدل الارتفاع: يجب أن يكون منحدر التسخين ألطف (عادةً < 2 درجة مئوية/ثانية) لمنع الصدمة الحرارية والكسور الدقيقة في الركيزة.

- تبديد الحرارة: نظرًا للتوصيل الحراري العالي، تفقد الألواح السيراميكية الحرارة بسرعة؛ منطقة نقع إعادة التدفق حاسمة لضمان توازن موحد.

- مرحلة التبريد: التبريد السريع يمكن أن يسبب كسور إجهاد؛ التبريد المتحكم فيه لا يقل أهمية عن مرحلة التسخين.

- التحقق: تفشل الملفات النظرية بدون بيانات تجريبية؛ استخدم دائمًا المزدوجات الحرارية المرفقة مباشرة بسطح السيراميك للتحقق.

- سياق LSI: يعد التنميط الصحيح ضروريًا لتطبيقات الطاقة العالية مثل تجميع وإعادة تدفق لوحات الدوائر المطبوعة المعدنية (MCPCB) الخاصة بمصابيح LED.

ما يعنيه حقًا ملف تعريف إعادة التدفق والحرارة للسيراميك (النطاق والحدود)

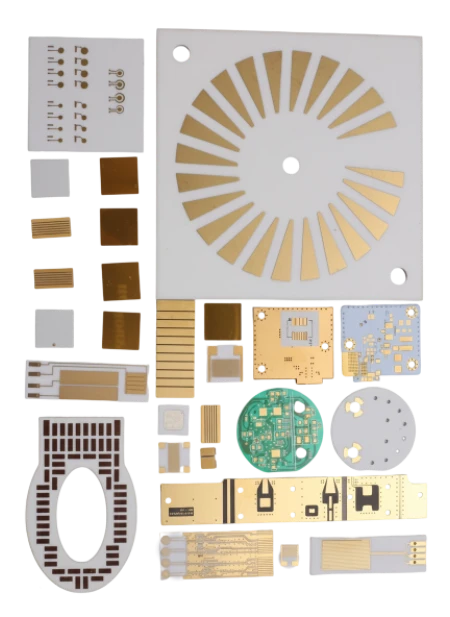

يعد فهم التعريف الأساسي لهذه العملية هو الخطوة الأولى قبل تحليل المقاييس المحددة. يشير ملف الانصهار الحراري والسيراميك إلى منحنى درجة الحرارة مقابل الزمن المحدد المطبق أثناء عملية لحام المكونات على ركائز السيراميك. على عكس الركائز العضوية القياسية (مثل FR4)، فإن لوحات الدوائر المطبوعة السيراميكية – المصنوعة عادةً من الألومينا ($Al_2O_3$) أو نيتريد الألومنيوم ($AlN$) – تمتلك خصائص فيزيائية فريدة تحدد كيفية امتصاصها وإطلاقها للحرارة.

في APTPCB (مصنع APTPCB للوحات الدوائر المطبوعة)، لا نعرّف هذه العملية على أنها مجرد صهر للحام، بل على أنها إدارة للإجهاد الحراري. يشمل النطاق مرحلة التسخين المسبق، وتنشيط التدفق (النقع)، والانصهار (نقطة السيولة)، والتبريد. حدود هذه العملية صارمة: إذا ارتفعت درجة الحرارة بسرعة كبيرة، تتشقق السيراميك؛ وإذا ارتفعت ببطء شديد، ينفد التدفق قبل حدوث التبلل.

يختلف هذا التنميط عن تجميع لوحات الدوائر المطبوعة القياسية لأن السيراميك يعمل كمشتتات حرارية فعالة. فهي تسحب الحرارة بعيدًا عن وصلة اللحام بسرعة. لذلك، يجب أن يأخذ الملف الحراري في الاعتبار الطاقة المطلوبة لتسخين الكتلة الحرارية الثقيلة للسيراميك مع حماية المكونات الحساسة. إنه تقاطع علم المواد والديناميكا الحرارية.

لمزيد من المعلومات حول المواد الأساسية المستخدمة، يمكنك استكشاف قدراتنا في تصنيع لوحات الدوائر المطبوعة السيراميكية.

مقاييس ملف الانصهار الحراري والسيراميك التي تهم (كيفية تقييم الجودة)

بمجرد أن يصبح التعريف واضحًا، يجب علينا تحديد النجاح كميًا باستخدام نقاط بيانات محددة وقابلة للقياس. جودة عملية إعادة تدفق السيراميك ليست ذاتية؛ بل تعتمد على مقاييس حرارية دقيقة. يوضح الجدول أدناه المعايير الحاسمة التي يجب على المهندسين مراقبتها لضمان وصلة لحام موثوقة دون إتلاف الركيزة الهشة.

| المقياس | لماذا هو مهم | النطاق النموذجي / العوامل | كيفية القياس |

|---|---|---|---|

| معدل التسخين | يحدد خطر الصدمة الحرارية. تتكسر السيراميك إذا تم تسخينها بشكل غير متساوٍ أو بسرعة كبيرة. | 0.5 درجة مئوية إلى 1.5 درجة مئوية في الثانية. لا تتجاوز أبدًا 2 درجة مئوية/ثانية للسيراميك. | حساب ميل جهاز تحديد الملامح الحرارية (منطقة التسخين المسبق). |

| وقت النقع | يسمح لكتلة السيراميك بالوصول إلى التوازن الحراري وينشط التدفق. | 60 إلى 120 ثانية. أطول من FR4 بسبب تأثير المشتت الحراري. | المدة الزمنية بين 150 درجة مئوية و 190 درجة مئوية (لـ SAC305). |

| الوقت فوق نقطة السيولة (TAL) | يضمن تكوين المركبات البينية المعدنية (IMC) لقوة الوصلة. | 45 إلى 90 ثانية. قصير جدًا = وصلات باردة؛ طويل جدًا = نمو الحبيبات. | المدة الزمنية التي يظل فيها اللحام منصهرًا (مثل >217 درجة مئوية). |

| درجة الحرارة القصوى | أقصى درجة حرارة تم الوصول إليها. يجب أن تذيب اللحام ولكن تحافظ على المكونات. | 235 درجة مئوية إلى 245 درجة مئوية. عادة ما تكون 15-25 درجة مئوية فوق نقطة السيولة. | قراءة المزدوجة الحرارية عند جسم المكون والوصلة. |

| معدل التبريد | حاسم لبنية الحبيبات ومنع كسور الصدمة الحرارية. | < 3 درجات مئوية إلى 4 درجات مئوية في الثانية. أبطأ من FR4 لتقليل الإجهاد. | حساب الميل من الذروة إلى الصلابة. |

| دلتا T ($\Delta T$) | فرق درجة الحرارة عبر اللوحة. | < 10°C. السيراميك يشتت الحرارة جيدًا، لكن اللوحات الكبيرة تحتاج إلى عناية. | الفرق بين المزدوج الحراري الأكثر سخونة والأكثر برودة. |

كيفية اختيار ملف تعريف إعادة التدفق والملف الحراري للسيراميك: إرشادات الاختيار حسب السيناريو (المقايضات)

مع تحديد المقاييس، يجب علينا تطبيقها على حالات التصنيع الواقعية حيث تكون المقايضات حتمية.

تتطلب تطبيقات السيراميك المختلفة استراتيجيات معدلة. لا يوجد ملف تعريف "مقاس واحد يناسب الجميع" لعملاء APTPCB. فيما يلي السيناريوهات الشائعة والتعديلات الضرورية.

1. تجميع مصابيح LED عالية الطاقة (نتريد الألومنيوم)

- السيناريو: تركيب مصابيح LED عالية القدرة على AlN لتحقيق أقصى تبديد للحرارة.

- المقايضة: AlN يوصل الحرارة بسرعة كبيرة.

- الإرشادات: قم بزيادة وقت النقع (soak time) بشكل كبير. ستسحب الركيزة الحرارة بعيدًا عن الوسادات. تحتاج إلى المزيد من الطاقة الحرارية لضمان وصول معجون اللحام إلى درجة حرارة التبلل في نفس الوقت مع أطراف المكونات.

2. دوائر الترددات الراديوية/الميكروويف (الألومينا)

- السيناريو: دوائر عالية التردد مع طلاء ذهبي حساس.

- المقايضة: خطر تقصف الذهب وحساسية المكونات.

- الإرشادات: حافظ على درجة الحرارة القصوى (Peak Temperature) في الطرف الأدنى من النطاق المسموح به. استخدم ملف تعريف يقلل من TAL (Time Above Liquidus) لمنع التسرب المفرط للذهب في وصلة اللحام.

3. التجميع الهجين (سيراميك + نحاس ثقيل)

- السيناريو: فواصل أو لوحات سيراميكية مدمجة مع ميزات نحاسية ثقيلة.

- المفاضلة: عدم تطابق حراري هائل.

- الإرشادات: استخدم ملف تعريف "سرج" (نقع طويل). يحتاج النحاس الثقيل إلى وقت للتسخين. إذا رفعت درجة الحرارة بسرعة كبيرة، تسخن السيراميك، لكن النحاس يبقى باردًا، مما يؤدي إلى وصلات لحام باردة.

4. BGA ذات الخطوة الدقيقة على السيراميك

- السيناريو: مصفوفات كروية شبكية (BGA) ذات خطوة دقيقة ومعبأة بكثافة على وسيط سيراميكي.

- المفاضلة: احتمالية حدوث فراغات وتشوه (على الرغم من أن السيراميك يتشوه أقل من FR4).

- الإرشادات: ركز على إطلاق الغازات من التدفق أثناء مرحلة النقع. يسمح الارتفاع التدريجي للمواد المتطايرة بالهروب قبل أن ينصهر اللحام، مما يقلل من الفراغات في كرات BGA.

5. تجميع سيراميك مزدوج الجانب

- السيناريو: مكونات على كلا الجانبين العلوي والسفلي.

- المفاضلة: إعادة لحام الجانب الأول؛ تراكم الإجهاد الحراري.

- الإرشادات: استخدم درجة حرارة قصوى أقل للمرور الثاني إن أمكن، أو استخدم لحامًا عالي نقطة الانصهار للجانب الأول. تأكد من التحكم الصارم في معدل التبريد لمنع تفاقم الإجهاد.

6. تطبيق لحام درجة حرارة منخفضة (BiSn)

- السيناريو: استخدام لحام البزموت-القصدير (BiSn) لحماية المستشعرات الحساسة للحرارة.

- المفاضلة: وصلات هشة مقابل السلامة الحرارية.

- الإرشادات: يصل الملف الشخصي إلى ذروة أقل بكثير (حوالي 170 درجة مئوية). ومع ذلك، يجب أن يظل معدل الارتفاع بطيئًا. حتى لو كانت الذروة منخفضة، فإن القفزة السريعة من درجة حرارة الغرفة إلى 170 درجة مئوية لا تزال قادرة على كسر رقاقة سيراميك كبيرة. للحصول على إمكانيات التجميع العامة التي تدعم هذه السيناريوهات، يرجى الرجوع إلى خدمات تجميع SMT و THT الخاصة بنا.

ملف تعريف إعادة التدفق والحراري لنقاط تفتيش تنفيذ السيراميك (من التصميم إلى التصنيع)

اختيار السيناريو الصحيح نظري؛ تنفيذه يتطلب عملية منضبطة خطوة بخطوة.

لتنفيذ ملف تعريف إعادة التدفق والحراري للسيراميك بنجاح، اتبع نقاط التفتيش هذه. تتضمن كل خطوة توصية، ومخاطرة في حال تجاهلها، وطريقة قبول.

1. تصميم الوسادة والتخفيف الحراري

- التوصية: تجنب التوصيلات المباشرة بالأسطح المعدنية الكبيرة بدون تخفيف حراري.

- المخاطرة: تأثير الشواهد أو اللحامات الباردة بسبب تبديد الحرارة.

- القبول: مراجعة DFM لملفات Gerber.

2. اختيار معجون اللحام

- التوصية: استخدم معجونًا بفلور مصمم خصيصًا لملفات تعريف درجات الحرارة العالية أو النقع الطويل.

- المخاطرة: احتراق التدفق قبل إعادة التدفق (تكتل).

- القبول: اختبار التبلل على عينة.

3. التحكم في سمك الاستنسل

- التوصية: استنسلات مقطوعة بالليزر بدقة، بسمك يتراوح عادة بين 4-5 ميل للخطوة الدقيقة.

- المخاطرة: اللحام الزائد يسبب الجسور؛ القليل جدًا يسبب فتوحات.

- القبول: بيانات حجم SPI (فحص معجون اللحام).

4. تثبيت المزدوجة الحرارية

- التوصية: قم بتثبيت المزدوجات الحرارية باستخدام لحام عالي الحرارة أو إيبوكسي موصل، وليس شريط كابتون وحده.

- المخاطرة: قراءات غير دقيقة تؤدي إلى ملف تعريف خاطئ.

- القبول: اختبار سحب فيزيائي على أسلاك المزدوجة الحرارية.

5. إعداد منطقة الفرن

- التوصية: تهيئة مناطق الفرن للسماح بارتفاع بطيء (إضافة مناطق إذا لزم الأمر).

- المخاطر: تجاوز حد الارتفاع البالغ 2 درجة مئوية/ثانية.

- القبول: فحص برنامج محاكاة المبرمج.

6. تحديد ملف تعريف المقال الأول

- التوصية: تشغيل "لوحة ذهبية" (لوحة تضحية) مزودة بأجهزة استشعار.

- المخاطر: تخمين تأثير الكتلة الحرارية.

- القبول: تراكب الرسم البياني للملف الشخصي مقابل حدود المواصفات.

7. بيئة النيتروجين (اختياري ولكن موصى به)

- التوصية: استخدام إعادة التدفق بالنيتروجين ($N_2$) لتوسيع نافذة العملية.

- المخاطر: الأكسدة على الأسطح الخزفية التي يصعب لحامها.

- القبول: الفحص البصري للمفاصل اللامعة والناعمة.

8. التحقق من منحدر التبريد

- التوصية: التأكد من أن مراوح التبريد النشطة ليست مضبوطة على 100% على الفور.

- المخاطر: كسر الركيزة الخزفية.

- القبول: قياس المنحدر على منحنى التبريد.

9. فحص الأشعة السينية

- التوصية: إلزامي لـ BGAs والوسادات الكبيرة على السيراميك.

- المخاطر: فراغات أو تشققات خفية في اللحام.

- القبول: معدل نجاح فحص الأشعة السينية > 99%.

10. الفحص البصري للتشققات الدقيقة

- التوصية: فحص حواف وزوايا السيراميك تحت التكبير.

- المخاطر: فشل كامن في الميدان.

- القبول: AOI (الفحص البصري الآلي) بتكبير عالٍ.

ملف تعريف الانصهار الحراري للسيراميك: أخطاء شائعة (والنهج الصحيح)

حتى مع وجود قائمة مرجعية، فإن أخطاء محددة تعيق تجميع السيراميك؛ تحديدها يمنع الهدر المكلف.

1. معاملة السيراميك مثل FR4

- خطأ: استخدام ملف تعريف "عالمي" قياسي بمعدل ارتفاع 3 درجات مئوية/ثانية.

- تصحيح: يجب دائمًا تحديد معدل الارتفاع بأقل من 2 درجة مئوية/ثانية. لا تتمتع السيراميك بمرونة الإيبوكسي الزجاجي.

2. تجاهل اختلافات الكتلة الحرارية

- خطأ: تحديد ملف تعريف للوحة عارية وافتراض أنها تتطابق مع لوحة مأهولة بالمكونات.

- تصحيح: تحديد ملف تعريف للوحة مأهولة بالمكونات بالكامل. تحدد المكونات والركيزة السيراميكية معًا الكتلة الحرارية.

3. وقت نقع غير كافٍ

- خطأ: التسرع في منطقة النقع لتسريع الإنتاج.

- تصحيح: تمديد وقت النقع. تستغرق السيراميك وقتًا أطول للوصول إلى التوازن. يؤدي النقع القصير إلى لحام "بارد" في مركز الوسادات الكبيرة.

4. التبريد السريع

- خطأ: قذف اللوحة بالهواء البارد للتعامل معها بشكل أسرع.

- تصحيح: التبريد المتحكم فيه أمر حيوي. يكون عدم تطابق معامل التمدد الحراري (CTE) بين اللحام والمكون والسيراميك أعلى ما يمكن أثناء التبريد.

5. سوء وضع المزدوجة الحرارية

- خطأ: وضع المستشعرات على سطح لوحة الدوائر المطبوعة فقط، وليس على أطراف المكونات.

- تصحيح: ضع المستشعرات على السطح السيراميكي، وجسم المكون، ومفصل اللحام لرؤية فرق درجة الحرارة (Delta T).

6. إغفال الرطوبة

- خطأ: إعادة تدفق السيراميك الذي امتص الرطوبة دون خبزه.

- تصحيح: بينما تمتص السيراميك أقل من FR4، فإن الرطوبة المحبوسة لا تزال تسبب التفكك أو "الفرقعة" في الطبقات الحساسة. اخبز إذا لزم الأمر.

إعادة التدفق والملف الحراري للأسئلة الشائعة حول السيراميك (التكلفة، المهلة، ملفات DFM، التراص، فحص AOI، فحص الأشعة السينية)

س: ما هو أقصى معدل ارتفاع لدرجة الحرارة للوحات الدوائر المطبوعة السيراميكية؟ ج: نوصي بإبقائه أقل من 2 درجة مئوية في الثانية. من الناحية المثالية، استهدف 1 درجة مئوية إلى 1.5 درجة مئوية في الثانية لتقليل خطر الصدمة الحرارية.

س: لماذا تعتبر منطقة التثبيت أكثر أهمية للسيراميك؟ ج: السيراميك موصلات حرارية ممتازة. تسحب الحرارة بعيدًا عن معجون اللحام بسرعة. يضمن التثبيت الأطول وصول التجميع بأكمله إلى درجة حرارة تنشيط التدفق بشكل موحد قبل ذروة إعادة التدفق.

س: هل يمكنني استخدام لحام SAC305 القياسي لتجميع السيراميك؟ ج: نعم، يُستخدم SAC305 بشكل شائع. ومع ذلك، يجب تعديل الملف الحراري لنقطة انصهاره الأعلى (217 درجة مئوية) مقارنة باللحام المحتوي على الرصاص، مما يضمن عدم تعرض السيراميك لصدمة بسبب درجة الحرارة القصوى العالية.

س: كيف يختلف تجميع وإعادة تدفق لوحات الدوائر المطبوعة المعدنية الأساسية (MCPCB) الخاصة بالـ LED؟ ج: تتطلب لوحات MCPCB الخاصة بالـ LED (التي غالبًا ما تستخدم عازلًا على المعدن أو السيراميك) إدارة صارمة للفراغات. تعيق الفراغات نقل الحرارة، مما يؤدي إلى تلف الـ LED. يجب أن يركز الملف الحراري على إزالة الغازات من التدفق بالكامل قبل أن يتصلب اللحام.

س: هل تتطلب لوحات الدوائر المطبوعة السيراميكية فرن إعادة تدفق بالنيتروجين؟ ج: ليس إلزاميًا بشكل صارم ولكنه موصى به بشدة. يقلل النيتروجين من الأكسدة، ويحسن الترطيب على التمعدن السيراميكي، ويسمح بنافذة عملية أوسع قليلاً. س: ما الذي يسبب ظاهرة "التكفين" (tombstoning) على الألواح الخزفية؟ ج: التسخين غير المتساوي. إذا سخنت إحدى الوسادات أسرع من الأخرى (وهو أمر شائع في السيراميك إذا اختلفت عرض المسارات)، فإن اللحام يذوب على جانب واحد أولاً ويسحب المكون إلى وضع مستقيم.

س: كيف يمكنني التحقق من الملف الحراري دون كسر اللوحة؟ ج: استخدم "لوحة ذهبية" (Golden Board) أو عينة تضحية مأهولة بالكامل. قم بتوصيل المزدوجات الحرارية بشكل دائم بهذه اللوحة ومررها عبر الفرن لالتقاط البيانات.

س: لماذا تتشقق السيراميك أثناء التبريد؟ ج: السيراميك هش. إذا انكمش اللحام بسرعة بينما ظل السيراميك متمددًا (أو العكس بسبب عدم تطابق معامل التمدد الحراري CTE)، فإن الإجهاد يتجاوز قوة الشد للسيراميك.

مسرد إعادة التدفق والملف الحراري للسيراميك (المصطلحات الرئيسية)

| المصطلح | التعريف |

|---|---|

| الألومينا ($Al_2O_3$) | المادة الأكثر شيوعًا لركائز السيراميك، وتوفر توصيلًا حراريًا جيدًا وعزلًا كهربائيًا. |

| نتريد الألومنيوم ($AlN$) | ركيزة سيراميكية عالية الأداء ذات توصيل حراري عالٍ للغاية، تُستخدم في تطبيقات الطاقة العالية. |

| CTE (معامل التمدد الحراري) | المعدل الذي تتمدد به المادة عند تسخينها. عدم التطابق بين السيراميك واللحام يسبب إجهادًا. |

| السيولة (Liquidus) | درجة الحرارة التي يصبح عندها سبيكة اللحام سائلة تمامًا (على سبيل المثال، ~217 درجة مئوية لـ SAC305). |

| الصلابة (Solidus) | درجة الحرارة التي تكون عندها سبيكة اللحام صلبة تمامًا. |

| التدفق | عامل كيميائي في معجون اللحام يزيل الأكاسيد ويعزز التبلل. |

| التبلل | قدرة اللحام المنصهر على الانتشار والالتصاق بالسطح المعدني للوسادة والمكون. |

| التكهف | جيوب هوائية أو غازية محاصرة داخل وصلة اللحام المتصلبة، مما يقلل من الأداء الحراري والكهربائي. |

| تأثير الشاهدة | عيب حيث يقف المكون على أحد طرفيه بسبب قوى التبلل غير المتساوية. |

| الصدمة الحرارية | فشل هيكلي ناتج عن التغيرات السريعة في درجة الحرارة التي تخلق إجهادًا داخليًا. |

| منطقة النقع | المرحلة في إعادة التدفق حيث يتم الحفاظ على درجة الحرارة ثابتة لتنشيط التدفق وموازنة درجة حرارة اللوحة. |

| دلتا T ($\Delta T$) | الفرق في درجة الحرارة بين الأجزاء الأكثر سخونة وبرودة في التجميع أثناء إعادة التدفق. |

الخلاصة: إعادة التدفق والملف الحراري للسيراميك: الخطوات التالية

إن إتقان إعادة التدفق والملف الحراري للسيراميك يدور حول موازنة الطاقة الحرارية. يتطلب ذلك تحولًا في طريقة التفكير من معالجة FR4 القياسية إلى استراتيجية إدارة حرارية دقيقة التحكم. من خلال احترام معدلات الارتفاع، وتمديد أوقات النقع، والتحقق من صحة البيانات الواقعية، يمكنك تحقيق وصلات عالية الموثوقية حتى على الركائز الأكثر هشاشة.

في APTPCB، نحن متخصصون في تقنيات التجميع المتقدمة هذه. إذا كنت تعد مشروعًا يتضمن ركائز خزفية، فإن المشاركة المبكرة هي المفتاح.

لمراجعة DFM أو عرض أسعار، يرجى تقديم:

- ملفات Gerber: بما في ذلك طبقات المعجون وقناع اللحام والنحاس.

- تفاصيل التراص: تحديد نوع السيراميك (الألومينا أو نيتريد الألومنيوم) والسمك.

- قائمة مكونات المواد (BOM): لتحديد المكونات ذات الكتلة العالية التي تؤثر على التشكيل.

- متطلبات الاختبار: تحديد ما إذا كانت هناك حاجة لاختبار الأشعة السينية أو اختبار القص المحدد.

تأكد من تصنيع تصميماتك الخزفية بالدقة التي تتطلبها. تفضل بزيارة صفحة عروض الأسعار الخاصة بنا لبدء مشروعك اليوم.