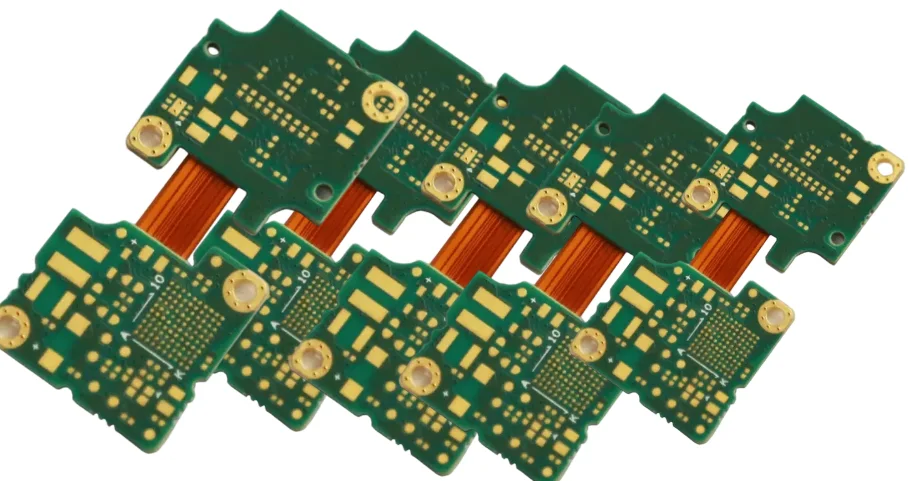

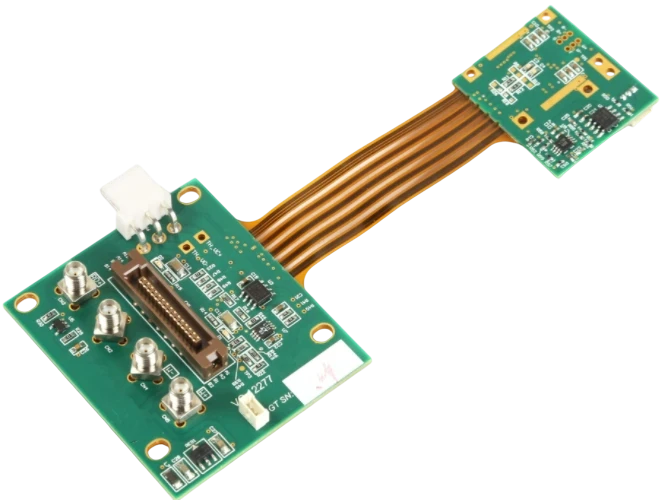

تعمل لوحات الدوائر المطبوعة الصلبة المرنة على دمج المرونة الميكانيكية للبوليميد مع السلامة الهيكلية وقدرات الكثافة العالية لركائز FR4 الصلبة. تعمل هذه البنية الهجينة على التخلص من الموصلات الضخمة وأحزمة الأسلاك، مما يقلل الوزن بشكل كبير ويحسن الموثوقية في التطبيقات الفضائية والطبية والسيارات. ومع ذلك، فإن النشر الناجح لتقنية جامدة فليكس يتطلب التزامًا صارمًا بقواعد التصميم المعقدة فيما يتعلق بتماثل التكديس، وتوافق المواد، وإدارة الضغط الميكانيكي.

** أبرز الأحداث **

- تحسين المساحة: يقلل حجم العبوة بنسبة تصل إلى 60% مقارنة بتجميعات الأسلاك التقليدية.

- الموثوقية: يزيل نقاط الفشل المحتملة عند مفاصل اللحام والتجاعيد الموجودة في الكابلات القياسية.

- سلامة الإشارة: توفر مقاومة يمكن التحكم فيها ومحاثة طفيلية منخفضة لنقل الإشارة بسرعة عالية.

- ** التغليف ثلاثي الأبعاد: ** يسمح لثنائي الفينيل متعدد الكلور بالطي والتناسب مع أشكال السكن غير المنتظمة أثناء التثبيت.

نظرة سريعة على المواصفات الصلبة المرنة

| المعلمة | المواصفات القياسية | القدرة المتقدمة | ملاحظة هامة |

|---|---|---|---|

| طبقات مرنة | 1-4 طبقات | 6-12+ طبقات | احتفظ بالطبقات المرنة في وسط المكدس (المحور المحايد). |

| ** الحد الأدنى لنصف قطر الانحناء (ثابت) ** | 10× سمك مرن | 6× سمك مرن | تطبيقات "التثبيت للملاءمة" فقط. |

| ** الحد الأدنى لنصف القطر (ديناميكي) ** | 20× سمك مرن | 25×–40× سمك مرن | للتطبيقات ذات الحركة المستمرة. |

| عرض/مسافة التتبع (فليكس) | 4 مل / 4 مل (0.1 ملم) | 2 مل / 2 مل (0.05 ملم) | يفضل وجود آثار أوسع في مناطق الانحناء لمنع التشقق. |

| الحفر إلى النحاس (فليكس) | 10 مل (0.25 ملم) | 6 مل (0.15 ملم) | يتطلب حلقات حلقية أكبر من الألواح الصلبة. |

| التحكم في المعاوقة | ±10% | ±5% | يصعب التحكم في المناطق المرنة بسبب اختلافات العزل الكهربائي. |

المحتويات

- تكوين البنية والمكدس

- معايير اختيار المواد

- التصميم الميكانيكي ونصف قطر الانحناء

- تتبع التوجيه وسلامة الإشارة

- عن طريق التصميم والمطلي من خلال الثقوب (Pth)

- عمليات التصنيع وسوق دبي المالي

- التشطيبات السطحية والموثوقية

- تحديات التجميع (PCBA)

- برامج تشغيل التكلفة والتحسين

- ضمان الجودة والاختبار

- قائمة المراجعة المختصرة للمصممين

تكوين البنية والمكدس

يكمن أساس ثنائي الفينيل متعدد الكلور الصلب المرن في تجميعه. على عكس اللوحات القياسية متعددة الطبقات، يجب أن تأخذ مجموعات الحزم المرنة الصلبة في الاعتبار عدم تطابق توسع المحور Z بين FR4 والبوليميد، بالإضافة إلى المتطلبات الميكانيكية للمفصلة المرنة.

قاعدة المحور المحايد

إن قاعدة التصميم الميكانيكي الأكثر أهمية هي وضع طبقات الدائرة المرنة بالقرب من المحور المحايد للمكدس قدر الإمكان. المحور المحايد هو المستوى الموجود داخل اللوحة حيث تتعرض المادة لضغط صفر (لا ضغط ولا توتر) أثناء الانحناء.

- القاعدة: في الطبقات الصلبة المرنة متعددة الطبقات، يجب أن تكون الطبقات المرنة في المنتصف.

- سبب الأهمية: إذا كانت الطبقات المرنة على الحواف الخارجية، فإنها تتعرض لأقصى قدر من الشد أو الضغط أثناء الانحناء، مما يؤدي إلى تصلب النحاس والكسر في نهاية المطاف.

- التحقق: راجع مخطط التجميع للتأكد من التماثل. إذا كان القسم الصلب يحتوي على 8 طبقات، فمن الأفضل أن تكون الطبقات المرنة هي الطبقتين 4 و5.

البناء غير المتوازن مقابل البناء المتوازن

على الرغم من تفضيل البناء المتوازن لمنع الالتواء، إلا أن بعض التصميمات تتطلب تكديسات غير متوازنة بسبب المعاوقة أو قيود المساحة.

- ** البناء المتوازن: ** سماكة متساوية للعوازل الكهربائية والنحاس على جانبي القلب. يقلل من الانحناء والالتواء أثناء إعادة التدفق.

- الإنشاء غير المتوازن: غالبًا ما يكون ذلك ضروريًا عند الحاجة إلى أعداد طبقات محددة للتوجيه. يتطلب اختيارًا دقيقًا للمواد التمهيدية "منخفضة التدفق" لمنع التدفق الزائد للمادة اللاصقة على الذراع المرن.

بناء الفجوة الهوائية

بالنسبة للتصميمات التي تتطلب مرونة شديدة أو نصف قطر انحناء ضيق للغاية، يتم استخدام بناء "فجوة الهواء". هنا، يتم الاحتفاظ بالطبقات المرنة منفصلة (غير مرتبطة) في المنطقة المرنة، مما يسمح لها بالانزلاق فوق بعضها البعض مثل صفحات الكتاب.

- النطاق: يُستخدم عادةً عندما يتجاوز القسم المرن 4 طبقات.

- الفائدة: يقلل من الصلابة الفعالة للحزمة.

- المقايضة: عملية تصنيع أكثر تعقيدًا مع انخفاض طفيف في اتساق التحكم في المعاوقة.

معايير اختيار المواد

إن اختيار المواد المناسبة لا يقتصر فقط على الأداء الكهربائي؛ إنه يتعلق بالبقاء الميكانيكي. إن التفاعل بين FR4 الصلب والبوليميد المرن وأنظمة اللصق يحدد موثوقية اللوحة.

المادة اللاصقة مقابل البوليميد غير اللاصق

نوى بوليميد (PI) تأتي في شكلين أساسيين:

مادة لاصقة (قياسية): تستخدم مادة لاصقة من الأكريليك أو الإيبوكسي لربط النحاس بـ PI.

- الإيجابيات: تكلفة أقل وقوة تقشير أعلى.

- السلبيات: تتميز المادة اللاصقة بدرجة حرارة انتقال زجاجية منخفضة (Tg) وتمدد حراري عالي للمحور Z. هذه نقطة فشل شائعة في التجميع أو التشغيل في درجات الحرارة العالية.

- الحد: تجنب استخدام تطبيقات الطيران أو ثنائي الفينيل متعدد الكلور لإلكترونيات السيارات ذات الموثوقية العالية والتي تتطلب دورات حرارية واسعة النطاق.

غير لاصق (أداء عالي): يتم صب النحاس أو رشه مباشرة على PI.

- الإيجابيات: شكل أنحف، وثبات حراري أفضل، وTg أعلى.

- السلبيات: ارتفاع تكلفة المواد.

- التوصية: إلزامية لتصميمات HDI والألواح الصلبة المرنة التي تحتوي على أكثر من 4 طبقات.

الغلاف مقابل قناع اللحام

في القسم المرن، يكون قناع اللحام القياسي السائل الذي يمكن تصويره بالصور (LPI) هشًا للغاية وسوف يتشقق عند الانحناء. بدلا من ذلك، يتم استخدام غطاء بوليميد.

- الخامة: طبقة من البوليميد بظهر لاصق من الأكريليك.

- السُمك: عادةً 1 مل (25 ميكرومتر) PI + 1 مل (25 ميكرومتر) لاصق.

- قاعدة التصميم: يتم حفر فتحات الغطاء أو قطعها بالليزر. الفتحات المربعة صعبة. تفضل الفتحات الدائرية أو البيضاوية.

- الحد الأدنى من النسيج: احتفظ بما لا يقل عن 10 مل (0.25 ملم) من نسيج الغطاء بين الوسادات لضمان الالتصاق.

للحصول على مواصفات المواد التفصيلية، راجع دليل مواد ثنائي الفينيل متعدد الكلور.

التصميم الميكانيكي ونصف قطر الانحناء

يعد حساب الحد الأدنى لنصف قطر الانحناء أمرًا ضروريًا لمنع تكسير النحاس. يعتمد نصف القطر المسموح به على ما إذا كان التطبيق "ثابتًا" (ينحني مرة واحدة ليتناسب) أو "ديناميكيًا" (الثني المستمر).

صيغ الحساب

الحد الأدنى لنصف قطر الانحناء ($R$) هو دالة للسمك الإجمالي للقسم المرن ($h$).

1. فليكس من جانب واحد:

- ثابت: $R = 10 \times h$

- ديناميكي: $R = 20 \times h$

2. فليكس على الوجهين:

- ثابت: $R = 10 \times h$

- ديناميكي: $R = 25 \times h$

3. متعدد الطبقات فليكس:

- ثابت: $R = 20 \times h$

- ديناميكي: غير مستحسن لعدد الطبقات العالية.

الفشل الشائع: تأثير I-Beam

عندما يتم تكديس الآثار الموجودة على الطبقات المتجاورة مباشرة فوق بعضها البعض، فإنها تزيد من صلابة الدائرة في تلك المنطقة المحلية، مما يؤدي إلى إنشاء تأثير "I-Beam".

- القاعدة: آثار متداخلة على الطبقات المجاورة في منطقة الانحناء.

- سبب أهميته: يؤدي تكديس الآثار إلى تركيز الضغط، مما يؤدي إلى تشقق المواد العازلة وإجهاد الموصل.

- التحقق: التحقق من ملفات جربر للمنطقة المرنة. يجب أن يتم تشغيل الآثار الموجودة على الطبقة الثانية في المسافات بين الآثار الموجودة على الطبقة الأولى.

تتبع التوجيه وسلامة الإشارة

يتطلب توجيه الإشارات عبر الانتقال من الصلب إلى المرن تقنيات محددة للحفاظ على سلامة الإشارة والمتانة الميكانيكية.

المنطقة الانتقالية

تعتبر الواجهة التي يلتقي فيها اللوح الصلب بالذيل المرن منطقة عالية الضغط.

- القاعدة: يجب أن تعبر الآثار المنطقة الانتقالية بشكل عمودي (90 درجة) على الحافة الصلبة.

- المأزق: يؤدي التوجيه بزاوية إلى إنشاء نقاط تركيز ضغط يمكن أن تؤدي إلى تمزيق النحاس أثناء التمدد الحراري.

- التخفيف: استخدم "الدموع" على جميع الفوط والمنافذ القريبة من نقطة الانتقال لإضافة قوة ميكانيكية.

التحكم في المعاوقة في فليكس

يعد تحقيق المعاوقة الخاضعة للرقابة في الطبقات المرنة أكثر صعوبة من الألواح الصلبة بسبب عدم وجود مستويات مرجعية صلبة (غالبًا ما يتم تفريخها للحفاظ على المرونة).

- المستويات المرجعية: استخدم النحاس (الشبكي) المتقاطع للمستويات الأرضية في المناطق المرنة.

- النمط: فتحة بزاوية 45 درجة.

- التغطية: كثافة نحاس من 50% إلى 70%.

- التأثير: يزيد من المرونة ولكنه يزيد من مقاومة التتبع.

- عرض التتبع: غالبًا ما تحتاج الآثار في المناطق المرنة إلى أن تكون أوسع من المناطق الصلبة لتتوافق مع أهداف المعاوقة (على سبيل المثال، 50 أوم) لأن العازل الكهربائي (بوليميد + مادة لاصقة) أرق من FR4.

- التحقق: استخدم حاسبة المعاوقة التي تمت معايرتها خصيصًا للمستويات الأرضية المظللة.

العنق للأسفل

إذا كان التوجيه عالي الكثافة مطلوبًا في القسم الصلب ولكن المرونة مطلوبة في الذيل المرن:

- التقنية: المسار بعرض قياسي في المنطقة الصلبة.

- الانتقال: "الرقبة لأسفل" (تقليل العرض) بسلاسة عند دخول التتبع إلى المنطقة المرنة، ولكن تأكد من أن العرض يظل كافيًا لقدرة الحمل الحالية.

- الحد: تجنب تغيير عرض التتبع تمامًا عند خط الواجهة الصلبة المرنة. قم بإجراء الانتقال على الأقل 30 مل (0.75 ملم) بعيدًا عن الحافة.

عبر التصميم والمطلي من خلال الثقوب (Pth)

فيا هي هياكل صلبة. إن وضعها في مناطق مرنة يدعو إلى الفشل.

قواعد التنسيب

- ** لا يوجد ممر في مناطق الانحناء: ** لا تضع أبدًا طريقًا في قسم من اللوحة مخصص للثني. سوف يتشقق الطلاء.

- منطقة الابتعاد: حافظ على مسافة لا تقل عن 20 مل (0.5 ملم) من الواجهة الصلبة إلى الواجهة المرنة لأي طرق.

- طلاء الوسادة: استخدم "طلاء الأزرار" أو وسادات الطلاء الانتقائية لتثبيت النحاس على البوليميد، مما يمنع رفع الوسادة أثناء اللحام.

اتش دي اي وميكروفياس

بالنسبة للتصميمات المعقدة HDI PCB التي تتضمن مرونة صلبة:

- المنافذ المكدسة: تجنب تكديس المنافذ مباشرةً عبر الواجهة المرنة.

- تدريبات الليزر: يعد التحكم في عمق الحفر بالليزر أمرًا بالغ الأهمية عند التوقف على طبقة مرنة. تختلف معلمات الليزر لـ FR4 عن تلك الخاصة بالبوليميد.

- نسبة العرض إلى الارتفاع: حافظ على نسب العرض إلى الارتفاع للميكروفيا أقل من 0.8:1 لضمان وجود طلاء موثوق به في الفتحات العمياء التي تربط الطبقات الصلبة بالنواة المرنة.

عمليات التصنيع وسوق دبي المالي

يتميز التصميم من أجل التصنيع (DFM) بالمرونة الصلبة بسبب دورات التصفيح المعقدة.

"قص البيكيني" ووضع الغطاء

لا يمتد الغلاف عبر القسم الصلب بأكمله. وعادة ما يخترق القسم الصلب بكمية صغيرة لضمان الختم.

- التداخل: يجب أن يمتد الغطاء 15-30 مل (0.4-0.8 ملم) إلى القسم الصلب.

- الفجوة: يجب ألا يتدفق التقوية الأولية في القسم الصلب إلى المنطقة المرنة. يستخدم المصنعون التقوية المسبقة "بدون تدفق" أو "منخفضة التدفق".

- الضغط اللاصق: يسمح بضغط (تدفق) المادة اللاصقة من الغطاء.

- قاعدة التصميم: احتفظ بالوسادات والميزات على الأقل 10 مل (0.25 ملم) بعيدًا عن حافة الغطاء لمنع المادة اللاصقة من التدفق على الأراضي القابلة للحام.

تخفيف التوتر

يعد تخفيف الضغط أمرًا إلزاميًا في الواجهة الصلبة المرنة.

- خرزة إيبوكسي: غالبًا ما يتم تطبيق خرزة من الإيبوكسي المرن على الواجهة لتقوية الانتقال ومنع الدائرة المرنة من الانحناء بزاوية حادة قدرها 90 درجة مقابل الحافة الصلبة.

- شرائح الزاوية: يجب أن يكون للزوايا الداخلية في المخطط المرن نصف قطر لا يقل عن 30 مل (0.75 ملم). الزوايا الحادة 90 درجة هي أدوات رفع الضغط التي تؤدي إلى التمزق. أضف أيضًا ميزة نحاسية "متوقفة عن التمزق" (أثر نحاسي وهمي) على طول حافة الدائرة المرنة.

للتعمق أكثر في قيود التصنيع، راجع إرشادات سوق دبي المالي.

التشطيبات السطحية والموثوقية

يؤثر تشطيب السطح على كل من مدة الصلاحية والمتانة الميكانيكية للتجميع.

ENIG (الغمر بالنيكل بدون كهرباء بالذهب)

هذه هي النهاية القياسية للصلبة المرنة.

- الإيجابيات: سطح مستوٍ للمكونات الدقيقة، وقدرة ممتازة على ربط الأسلاك.

- المرونة: النيكل هش. في حين أن ENIG مناسب للأجزاء الصلبة، فإن الانحناء المفرط للمناطق المطلية بـ ENIG في المنطقة المرنة يمكن أن يسبب شقوقًا صغيرة.

- القاعدة: لا تقم بتطبيق تشطيب السطح على منطقة الانحناء الديناميكي. احتفظ بالنحاس العاري (المغطى بغطاء) في منطقة الانحناء.

إنيبيج

بالنسبة لربط الأسلاك عالي الموثوقية، يُفضل استخدام ENEPIG (الذهب الغمر بالبلاديوم بدون كهرباء من النيكل) ولكنه أكثر تكلفة.

تسوية لحام الهواء الساخن (HASL)

- تجنب: لا يُنصح عمومًا بإجراء HASL في حالة المرونة الصلبة. يمكن للصدمة الحرارية العالية لعملية HASL أن تؤدي إلى تفكيك المواد المرنة، ويكون السطح غير المستوي ضعيفًا للتجميع الدقيق.

تعرف على المزيد حول خيارات التشطيب في دليل التشطيبات السطحية.

تحديات التجميع (PCBA).

تتطلب اللوحات الصلبة المرنة معالجة متخصصة أثناء تجميع PCBA.

إدارة الرطوبة (الخبز)

بوليميد استرطابي. فهو يمتص الرطوبة من الهواء بسرعة (تصل إلى 3% بالوزن).

- المخاطر: إذا انحصرت الرطوبة داخل مادة البوليميد أثناء اللحام بإعادة التدفق (+240 درجة مئوية)، فإنها تتحول إلى بخار وتسبب التصفيح (الفشار).

- الإجراء: يجب خبز الألواح الصلبة المرنة قبل التجميع.

- الدورة النموذجية: 120 درجة مئوية لمدة 2-4 ساعات مباشرة قبل اللحام.

التثبيت

الذيول المرنة تجعل اللوحة مرنة ويصعب التعامل معها في آلات الالتقاط والمكان.

- الحل: استخدم منصات أو تركيبات مخصصة لتثبيت المرن بشكل مسطح أثناء الطباعة والوضع.

- نصيحة التصميم: قم بتضمين فتحات الأدوات في منطقة نفايات اللوحة أو في المقاطع الصلبة للمساعدة في تثبيت اللوحة في التركيب.

محركات التكلفة والتحسين

تعد مركبات ثنائي الفينيل متعدد الكلور الصلبة المرنة بطبيعتها أكثر تكلفة من اللوحات الصلبة - غالبًا ما تكون التكلفة من 3 إلى 5 أضعاف. تحسين التصميم يمكن التحكم في هذه التكاليف.

- عدد الطبقات: قلل عدد الطبقات المرنة. تعتبر النواة المرنة المكونة من طبقتين أرخص بكثير من النواة المرنة المكونة من 4 طبقات.

- التداخل: يؤثر شكل الذيل المرن على استخدام اللوحة. مادة نفايات ذيول منحنية أو على شكل حرف L.

- التحسين: تصميم ذيول لتكون مستقيمة أو قابلة للطي للسماح بتداخل أكثر إحكامًا على لوحة الإنتاج.

- المقويات: إذا كان هناك حاجة إلى أن يكون قسم من المرن صلبًا فقط لدعم المكونات (وليس للتوجيه الكهربائي)، فاستخدم أداة تقوية (FR4 أو بوليميد) ملتصقة بالمرن، بدلاً من إنشاء مجموعة كاملة من المرن الصلب في تلك المنطقة.

ضمان الجودة والاختبار

لضمان تلبية المجلس للمتطلبات الصارمة لـ الطيران والدفاع أو القطاعات الطبية، يلزم إجراء اختبارات محددة.

- الصدمة الحرارية: ركوب الدراجات بين -55 درجة مئوية و+125 درجة مئوية لاختبار سلامة الفتحات المطلية (شقوق البراميل).

- اختبار قوة التقشير: يتحقق من قوة الارتباط بين النحاس والبوليميد.

- تحمل الانثناء: اختبار متخصص حيث يتم ثني اللوحة بشكل متكرر إلى نصف قطر التصميم للتحقق من عمر الدورة (على سبيل المثال، 100000 دورة).

- اختبار المعاوقة: يتم وضع قسائم قياس انعكاس المجال الزمني (TDR) على اللوحة للتحقق من مقاومة التتبع في كل من المناطق الصلبة والمرنة.

قائمة مراجعة موجزة للمصممين

قبل إرسال ملفات Gerber الخاصة بك، راجع قائمة المراجعة النهائية هذه:

- التجميع: هل الطبقات المرنة موجودة في المحور المحايد؟

- نصف قطر الانحناء: هل نصف القطر أكبر من 10x سُمك (ثابت) أم أكبر من 20x (ديناميكي)؟

- الانتقالات: هل الآثار متعامدة مع الواجهة الصلبة المرنة؟

- المنافذ: هل تبعد جميع الممرات مسافة 20 مليونًا على الأقل عن المنطقة الانتقالية؟

- التغطية: هل هناك تداخل كافٍ (أكثر من 15 مل) في القسم الصلب؟

- الوسادات: هل تحتوي الوسادات الموجودة في المنطقة المرنة على روابط (مهماز) أو حلقات حلقية أكبر؟

- موانع التمزق: هل تم تضمين موانع التمزق النحاسية في الزوايا الداخلية؟توفر تقنية Rigid-flex تنوعًا لا مثيل له للإلكترونيات الحديثة. ومن خلال الالتزام بإرشادات التصميم الصارمة هذه والتعاون مبكرًا مع الشركة المصنعة لديك، يمكنك إنتاج حلول ربط بيني موثوقة للغاية وصغيرة الحجم وعالية الأداء.