تصميم استنسل Surface Mount Technology (SMT) هو عملية هندسية لتحديد هندسة الفتحة وسمك الرقاقة وخصائص المواد للتحكم في الحجم الدقيق لمعجون اللحام المترسب على لوحة الدوائر المطبوعة (PCB). تحدد خطوة التصنيع الحاسمة هذه نجاح عملية اللحام، حيث أن ما يقرب من 60% إلى 70% من جميع عيوب تجميع SMT تنشأ من معلمات الطباعة غير الصحيحة. يوازن التصميم القوي بين القيود المادية لرقائق الاستنسل ومتطلبات الترطيب للمكونات الإلكترونية.

الوجبات السريعة الرئيسية

- الوظيفة الأساسية: يعمل الاستنسل كأداة للتحكم في الحجم؛ حجم المعجون المودع يساوي مساحة الفتحة مضروبة في سماكة الرقاقة.

- المقياس الحرج (نسبة المساحة): يجب أن تكون نسبة المساحة (AR) ≥ 0.66 للعمليات القياسية لضمان تحرير المعجون من الاستنسل بدلاً من التصاقه بالجدران.

- المقياس الحرج (نسبة العرض إلى الارتفاع): يجب أن تكون نسبة العرض إلى الارتفاع (العرض/السُمك) ≥ 1.5 لمنع الانسداد.

- فكرة خاطئة: نادرًا ما تكون نسبة الفتحة إلى اللوحة 1:1 صحيحة؛ تتطلب معظم التصميمات تخفيضًا عالميًا بنسبة 10% إلى 20% لمنع التجسير وكرات اللحام.

- نصيحة التحقق: استخدم بيانات فحص لصق اللحام (SPI) للتحقق من أن كفاءة النقل تتجاوز 80% أثناء فحص المادة الأولى (FAI).

- اختيار المواد: يعتبر الفولاذ المقاوم للصدأ (SUS304) هو المعيار الصناعي، ولكن التصميمات ذات الطبقة الدقيقة (< 0.5 مم) تتطلب فولاذًا دقيق الحبيبات أو رقائق مشكلة كهربائيًا بالنيكل.

- قاعدة القرار: إذا كانت المسافة بين المكونات ** ≥ 0.4 مم**، فيجب عليك استخدام طلاء نانوي أو معالجة سطحية طاردة للتدفق للحفاظ على دقة الطباعة.

المحتويات

- ما يعنيه حقًا (النطاق والحدود)

- المقاييس المهمة (كيفية تقييمها)

- كيفية الاختيار (إرشادات الاختيار حسب السيناريو)

- نقاط تفتيش التنفيذ (من التصميم إلى التصنيع)

- الأخطاء الشائعة (والمنهج الصحيح)

- الأسئلة الشائعة (التكلفة، المهلة الزمنية، المواد، الاختبار، معايير القبول)

- مسرد (المصطلحات الرئيسية)

- الخاتمة (الخطوات التالية)

ماذا يعني ذلك حقًا (النطاق والحدود)

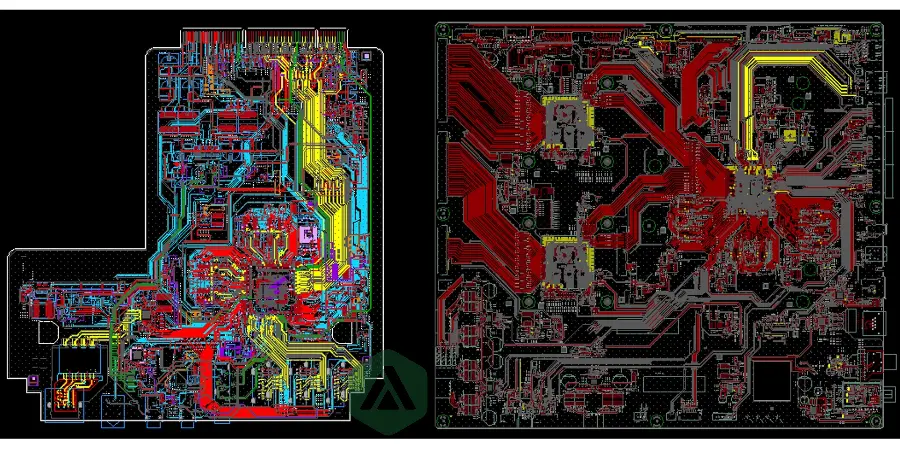

** يغطي البرنامج التعليمي لتصميم الاستنسل SMT ** أكثر من مجرد قطع الثقوب في المعدن. وهو يحدد التفاعل بين لوحة ثنائي الفينيل متعدد الكلور، وريولوجية معجون اللحام، وميكانيكا الممسحة. يتضمن نطاق تصميم الاستنسل اختيار طريقة التثبيت (مؤطرة مقابل بدون إطار)، وتكنولوجيا التصنيع (القطع بالليزر مقابل التشكيل الكهربائي)، وتعديلات الفتحة المحددة المطلوبة للمكونات الصعبة مثل الوصلات الرباعية المسطحة (QFNs) أو مصفوفات الشبكة الكروية (BGAs).

يتم تحديد حدود هذه العملية من خلال قدرات التصنيع. على سبيل المثال، يبلغ قطر شعاع قاطعة الليزر القياسية 20 ميكرومترًا إلى 40 ميكرومترًا تقريبًا. يحدد هذا الحد المادي الحد الأدنى لنصف قطر الزاوية للفتحة. إذا كان التصميم يتطلب زوايا أكثر حدة مما يمكن أن يقطعه الليزر، فسيتأثر إصدار المعجون. علاوة على ذلك، يجب أن يأخذ التصميم في الاعتبار العمليات النهائية. إذا كانت اللوحة تتطلب تجميعًا مختلطًا، فيجب أن يتماشى تصميم الاستنسل مع تصميم اللحام الانتقائي أو دليل تثبيت اللحام الموجي لضمان عدم تداخل المعجون مع الأقنعة أو الأدوات اللاحقة.

يضمن التصميم الصحيح "كفاءة النقل" - وهي النسبة المئوية لحجم اللصق الذي ينتقل فعليًا من الفتحة إلى اللوحة. نادرًا ما يتم تحقيق حجم نظري بنسبة 100%؛ تستهدف العملية المصممة جيدًا 80% إلى 110% نقل الحجم. أي شيء أقل من 70% يؤدي عادة إلى عدم كفاية وصلات اللحام (الفتح)، في حين أن أي شيء أعلى من 120% يؤدي إلى خطر حدوث دوائر قصيرة (الجسور).

المقاييس المهمة (كيفية تقييمها)

لضمان إنتاج عالي الإنتاجية، يجب على المهندسين تقييم مقاييس هندسية وعملية محددة. تحدد هذه الأرقام ما إذا كان الاستنسل سيعمل فعليًا أو سيفشل فورًا على الخط.

حدود الهندسة والتصميم

يوضح الجدول التالي الحدود الصارمة لهندسة الاستنسل. عادةً ما يتطلب انتهاك هذه القواعد تغييرًا في سمك الرقاقة أو حجم الفتحة.

| متري | الحد القياسي | حد الموثوقية العالية | لماذا يهم | كيفية التحقق |

|---|---|---|---|---|

| نسبة المساحة (AR) | $\ge 0.66$ | $\ge 0.70$ | يحدد ما إذا كان سيتم تحرير اللصق من الفتحة. | احسب: $المساحة / (المحيط \مرات السُمك)$. |

| نسبة العرض إلى الارتفاع | $\ge 1.5$ | $\ge 1.6$ | يمنع المعجون من الانسداد داخل الفتحة. | حساب: $عرض الفتحة / سمك الرقاقة $. |

| خشونة الجدار | $< 5 \mu m$ | $< 3 \mu m$ | الجدران الخشنة تحمل المعجون، مما يقلل من كفاءة النقل. | الفحص المجهري أو الملف التعريفي. |

| ** الدقة الموضعية ** | $\pm 15 \mu m$ | $\pm 10 \mu m$ | يضمن محاذاة الفتحة تمامًا مع لوحة PCB. | مسح CMM (آلة قياس الإحداثيات). |

| ** احباط التوتر ** | $> 35 ن/سم$ | $> 40 ن/سم$ | يمنع "العملة" أو التلطيخ أثناء الانفصال. | قياس التوتر في 5 نقاط. |

| ** التباين الإيماني ** | عالية | عالية | يجب أن تتعرف الرؤية الآلية على علامات المحاذاة على الفور. | فحص بصري تحقق من ظلام نصف الحفر. |

مقاييس العملية والأداء

بمجرد وضع الاستنسل في الجهاز، تحدد هذه المقاييس النجاح.

| متري | النطاق المقبول | العتبة الحرجة | لماذا يهم | كيفية التحقق |

|---|---|---|---|---|

| ** كفاءة النقل ** | 80% – 120% | $< 70%$ | انخفاض الكفاءة يؤدي إلى فتح المفاصل. ارتفاع يسبب السراويل القصيرة. | فحص SPI (قياس الحجم). |

| مسح التردد | كل 3-5 مطبوعات | كل طبعة واحدة | يؤدي التنظيف المتكرر إلى إبطاء الإنتاجية ويشير إلى ضعف الإطلاق. | مراقبة وقت الدورة وعيوب الطباعة. |

| ارتفاع اللصق | سماكة الفويل $\pm 15%$ | $\مساء25%$ | الارتفاع الثابت يثبت الضغط والإفراج المستمر. | خريطة ارتفاع SPI. |

| عرض الجسر | $\ge 150 \mu m$ | $< 100 \mu m$ | تنكسر الشبكات الفولاذية الرقيقة بين الفتحات بسهولة. | التحقق من قاعدة التصميم (DRC) على جربر. |

كيفية الاختيار (إرشادات الاختيار حسب السيناريو)

يعد تحديد معلمات الاستنسل الصحيحة عبارة عن سلسلة من القرارات "إذا - إذن" بناءً على كثافة المكونات وتكنولوجيا ثنائي الفينيل متعدد الكلور. استخدم هذه القواعد العشرة لتوجيه التكوين الخاص بك.

- إذا كانت أصغر خطوة للمكونات هي < 0.5 مم (على سبيل المثال، BGA أو QFN ذات خطوة دقيقة)، اختر سمك رقاقة يبلغ 100 ميكرومتر (4 مل) أو 120 ميكرومتر (5 مل) للحفاظ على نسب المساحة المناسبة.

- إذا كان التصميم يحتوي على شرائح مرحلية قياسية 1206/0805 سلبية و1.27 مم، اختر رقاقة قياسية 127 ميكرومتر (5 مل) أو 150 ميكرومتر (6 مل) لوصلات لحام قوية.

- إذا يحتوي PCB على مزيج من الموصلات الكبيرة (التي تتطلب مستوى صوت مرتفع) وBGAs ذات درجة الصوت الدقيقة (التي تتطلب مستوى صوت منخفض)، اختر Step-Stencil (تنحى لأسفل للحصول على درجة صوت دقيقة أو تصعيد للموصلات).

- إذا كان المكون عبارة عن QFN مزود بلوحة أرضية مركزية كبيرة، اختر تصميم فتحة جزء النافذة مع تغطية مساحة 50% إلى 80% لمنع طفو المكون وإفراغه.

- إذا كنت تقوم بتشغيل إنتاج بكميات كبيرة (> 50000 دورة)، اختر معالجة Nanocoating لتحسين إطلاق المعجون وتقليل تكرار التنظيف تحت الاستنسل.

- إذا كان عرض الفتحة أقل من 0.25 مم، اختر التلميع الكهربائي بعد المعالجة لتنعيم جدران الفتحة وتحسين كفاءة النقل.

- إذا كنت تقوم بإعداد نماذج أولية وتحتاج إلى تقليل التكلفة، اختر نظام بدون إطار (رقائق معدنية فقط) متوافق مع إطار شد عالمي (على سبيل المثال، VectorGuard).

- إذا كانت اللوحة تستخدم عناصر سلبية 0201 أو 01005، اختر اللوحة الرئيسية أو اللوحة الرئيسية المقلوبة أشكال الفتحات لتقليل تكور اللحام عند جوانب المكونات.

- إذا يتطلب PCB لحامًا موجيًا لاحقًا، اختر عمليات تقليل الفتحة التي تحافظ على المعجون بعيدًا عن الفتحات لضمان التوافق مع دليل تثبيت اللحام الموجي.

- إذا يجب أن يتجاوز عمر الاستنسل 100000 نسخة، اختر SUS304-H (التوتر العالي) الفولاذ المقاوم للصدأ بدلاً من الفولاذ القياسي للشد للحفاظ على دقة التسجيل بمرور الوقت.

نقاط تفتيش التنفيذ (من التصميم إلى التصنيع)

اتبع سير العمل المكون من 10 خطوات للانتقال من تخطيط PCB إلى استنسل جاهز للإنتاج. تتضمن كل خطوة فحص قبول محدد.

تصدير طبقة اللصق (Gerber/ODB++)

- الإجراء: قم بإنشاء طبقة قناع اللصق من برنامج ECAD. تأكد من أنها 1:1 مع الوسادات النحاسية في البداية.

- فحص القبول: تحقق من امتداد الملف ومن عدم وجود ميزات غير لصق (مثل حدود اللوحة) على طبقة اللصق.

تطبيق التخفيض العالمي

- الإجراء: تطبيق تخفيض شامل 10% إلى 15% حسب المساحة أو 0.05 ملم لكل جانب. وهذا يعوض انتشار اللصق أثناء إعادة التدفق.

- فحص القبول: قم بقياس لوحة 0603 القياسية؛ يجب أن تكون الفتحة أصغر من الوسادة النحاسية.

** حساب نسب المساحة (AR) **

- الإجراء: قم بتشغيل برنامج نصي أو فحص يدوي لأصغر الفتحات مقابل سمك الرقاقة المختار.

- التحقق من القبول: يجب أن تكون جميع قيم AR ≥ 0.66. إذا لم يكن الأمر كذلك، فقم بتقليل سمك الرقاقة أو توسيع الفتحة (إذا كانت المسافات تسمح بذلك).

تحسين QFN/الوسادات الحرارية

- الإجراء: قم بتقسيم الوسائد الحرارية الكبيرة إلى شبكة (جزء النافذة). يجب أن يكون عرض الويب بين الأجزاء ≥ 0.2 مم.

- التحقق من القبول: تتراوح تغطية المعجون الإجمالية على اللوحة الحرارية بين 50% و80%.

الضبط للحصول على طبقة صوت دقيقة (BGA/0201)

- الإجراء: قم بتغيير شكل فتحة BGAs إلى "مربع" (مربع بزوايا مستديرة) أو دوائر. تطبيق تخفيضات محددة ل0201s لمنع شواهد القبور.

- التحقق من القبول: قطر فتحة BGA هو ≥ قطر اللوحة.

ضع العلامات الإيمانية

- الإجراء: قم بإضافة نصوص اعتمادية نصف محفورة أو مقطوعة. يجب أن تتطابق هذه المواقع مع PCB تمامًا.

- التحقق من القبول: يوجد على الأقل 3 شهادات اعتمادية (2 عالمية و1 محلية للطبقة الدقيقة) ومحددة بوضوح.

حدد سمك الرقاقة والمواد

- الإجراء: قم بإنهاء السُمك (على سبيل المثال، 127 ميكرومتر) بناءً على فحص AR. تحديد درجة الفولاذ المقاوم للصدأ.

- فحص القبول: السُمك المحدد مدرج في رسم التصنيع.

** تحديد الإطار والنص **

- الإجراء: اختر حجم الإطار (على سبيل المثال، 29 × 29 بوصة) وأضف نص التعريف (رقم الجزء، السُمك، التاريخ) إلى حدود الاستنسل.

- التحقق من القبول: النص موجود على جانب الممسحة (قابل للقراءة) ولا يتداخل مع منطقة الطباعة.

** التصنيع (القطع بالليزر وما بعد المعالجة) **

- الإجراء: أرسل إلى الشركة المصنعة لاستنسل PCB. اطلب الطلاء الكهربائي إذا لزم الأمر.

- فحص القبول: تؤكد الشركة المصنعة سلامة البيانات وقدرتها على خفض التفاوتات المحددة.

مراقبة الجودة الواردة (IQC)

- الإجراء: عند الاستلام، قم بقياس التوتر وفحص الفتحات الحرجة.

- فحص القبول: التوتر > 35 نيوتن/سم; تتطابق أحجام الفتحة مع جربر في حدود ± 9 ميكرومتر.

الأخطاء الشائعة (والمنهج الصحيح)

حتى المهندسين ذوي الخبرة يقعون في هذه الفخاخ. إليك كيفية التعرف عليها وإصلاحها.

الخطأ: تغيير حجم فتحة العدسة بنسبة 1:1

- التأثير: يؤدي الإفراط في معجون اللحام إلى إنشاء جسور (شورتات) وكرات لحام، خاصة في الدوائر المتكاملة ذات الطبقة الدقيقة.

- الإصلاح: تطبيق تخفيض عالمي بنسبة 10-20% حسب المنطقة.

- التحقق: تأكد من أن الفتحة أصغر بشكل واضح من اللوحة النحاسية في عارض CAM.

** خطأ: تجاهل نسبة العرض إلى الارتفاع في 0201s **

- التأثير: يسد اللصق الفتحة ولا يتحرر، مما يتسبب في فتح المفاصل.

- الإصلاح: تقليل سمك الرقاقة إلى 100 ميكرومتر أو زيادة حجم فتحة العدسة قليلًا إذا كانت المسافة تسمح بذلك.

- التحقق: حساب AR؛ تأكد من أنه > 0.66.

خطأ: الإفراط في تقليل استخدام المعجون الخالي من الرصاص

- التأثير: السبائك الخالية من الرصاص (SAC305) لا تتبلل/تنتشر مثل SnPb. الإفراط في التخفيض يؤدي إلى حواف النحاس المكشوفة.

- الإصلاح: استخدم تخفيضًا متحفظًا (تخفيض 1:1 أو 5%) للعمليات الخالية من الرصاص على الفوط الكبيرة.

- التحقق: فحص الوصلات المعاد تدفقها للحصول على تغطية كاملة للوسادة.4. خطأ: لا يوجد نقش لقناع اللحام

- التأثير: إذا كان الاستنسل موضوعًا أعلى قناع اللحام السميك أو التسمية (الشاشة الحريرية)، فإنه يخلق فجوة "حشية"، مما يتسبب في تلطيخ العجينة.

- الإصلاح: تأكد من أن منطقة الاستنسل خالية من العلامات البارزة، أو استخدم نقش بارز (جيب محفور) على جانب PCB من الاستنسل.

- التحقق: التحقق من تضاريس ثنائي الفينيل متعدد الكلور مقابل تخطيط الاستنسل.

خطأ: تكوين خاطئ لخطوة الاستنسل

- التأثير: تتعرض شفرة الممسحة للتلف أو تتم الطباعة بشكل غير متساوٍ إذا كانت "الخطوة" شديدة الانحدار أو قريبة من الفتحات.

- الإصلاح: حافظ على مسافة الابتعاد من 3 مم إلى 5 مم حول حافة الدرجة.

- التحقق: قياس المسافة من حافة الخطوة إلى أقرب فتحة.

** الخطأ: إهمال استنسل الغراء **

- التأثير: بالنسبة للتدفق على الوجهين أو اللحام الموجي، يجب لصق المكونات بالغراء. يؤدي استخدام تصميم استنسل المعجون للغراء إلى عدم التصاق كافٍ.

- الإصلاح: استخدم تصميمات محددة لفتحات الغراء (غالبًا ثقب المفتاح أو النقطة المزدوجة) بارتفاع أكبر.

- التحقق: اختبار القص للمكونات الملصقة قبل اللحام.

خطأ: الطبقات المقلوبة

- التأثير: تم قطع الاستنسل كصورة معكوسة.

- الإصلاح: التسمية بوضوح

المسرد (المصطلحات الرئيسية)

| مصطلح | معنى | لماذا يهم في الممارسة العملية |

|---|---|---|

| سوق دبي المالي | التصميم من أجل قابلية التصنيع: قواعد التخطيط التي تقلل العيوب. | يمنع إعادة العمل والتأخير والتكلفة الخفية. |

| الهيئة العربية للتصنيع | يستخدم الفحص البصري الآلي للعثور على عيوب اللحام/التجميع. | يحسن التغطية ويمسك بالهروب المبكر. |

| تكنولوجيا المعلومات والاتصالات | اختبار داخل الدائرة يقوم بفحص الشبكات للتحقق من الفتحات/الشورتات/القيم. | اختبار هيكلي سريع لبناء الحجم. |

| اتفاقية مكافحة الإرهاب | اختبار الدائرة الوظيفية الذي يعمل على تشغيل اللوحة والتحقق من السلوك. | التحقق من صحة الوظيفة الحقيقية تحت الحمل. |

| مسبار الطيران | اختبار كهربائي بدون تثبيت باستخدام مجسات متحركة على منصات. | جيد للنماذج الأولية والحجم المنخفض/المتوسط. |

| نتليست | تعريف الاتصال المستخدم لمقارنة التصميم مع ثنائي الفينيل متعدد الكلور المصنّع. | يتم فتح المصيد/السراويل القصيرة قبل التجميع. |

| المكدس | يتم بناء الطبقة باستخدام النوى/التجهيز المسبق والأوزان النحاسية والسمك. | يدفع المعاوقة، والاعوجاج، والموثوقية. |

| مقاومة | سلوك تتبع متحكم فيه لإشارات الترددات اللاسلكية/الترددات العالية (على سبيل المثال، 50 أوم). | يتجنب الانعكاسات وفشل سلامة الإشارة. |

| انيج | تشطيب سطحي ذهبي غاطس بالنيكل بدون كهرباء. | يوازن بين قابلية اللحام والتسطيح؛ مشاهدة سمك النيكل. |

| OSP | لمسة نهائية من مادة حافظة للحام العضوي. | تكلفة منخفضة حساسة للتعامل والتدفقات المتعددة. |

الأسئلة الشائعة حول البرنامج التعليمي لتصميم استنسل SMT

ما هو smt stencil design tutorial (في جملة واحدة)؟

إنها مجموعة عملية من المتطلبات والفحوصات التي تحدد كيفية إنشاء المنتج والتحقق منه وقبوله.

- توضيح النطاق والحدود.

- تحديد معايير النجاح/الفشل.

- محاذاة سوق دبي المالي + تغطية الاختبار.

ما هي تكلفة smt stencil design tutorial عادةً؟

تعتمد التكلفة على عدد الطبقات والمواد والتشطيب وطريقة الاختبار وجهود المراجعة الهندسية.

- توفير الكميات والتكديس مبكرًا.

- استدعاء المعاوقة، عبر اللوحة، والميكروفياس.

- اطلب ملاحظات سوق دبي المالي قبل عرض الأسعار.

ما الذي يحفز المهلة الزمنية لـ smt stencil design tutorial؟

تعتمد المهلة الزمنية على اكتمال البيانات وتوافر المواد ومتطلبات الاختبار/الفحص.

- تجنب فقدان الحفر/المكدس.

- تأكيد بدائل المواد.

- قفل الألواح في وقت مبكر.

ما هي الملفات التي يجب أن أرسلها لـ smt stencil design tutorial؟

أرسل Gerbers/ODB++، وNC Drill، وملاحظات التجميع، ورسم القوات المسلحة البوروندية، ومتطلبات الاختبار.

- تضمين الإصدار + التاريخ.

- توفير أهداف المعاوقة والتسامح.

- قم بإرفاق BOM إذا كان PCBA.

كيف يمكنني تحديد معايير القبول لـ smt stencil design tutorial؟

استخدم معايير قابلة للقياس مرتبطة بفئة IPC، وتغطية الاختبار الكهربائي، والتحقق من الصحة الوظيفية.

- فئة IPC الدولة.

- حدد الاختبار الإلكتروني/قائمة الشبكة.

- قائمة حالات الاختبار الوظيفي.

ما هو التشطيب السطحي الأفضل لـ smt stencil design tutorial؟

اختر بناءً على احتياجات الملعب/التسطيح وأهداف التكلفة ومتطلبات الموثوقية.

- ENIG للدرجة الدقيقة/BGA.

- OSP للبنيات منخفضة التكلفة.

- تجنب HASL للحصول على درجة صوت جيدة جدًا.

ما عدد نقاط الاختبار التي أحتاجها لـ smt stencil design tutorial؟

يكفي دعم استراتيجية الاختبار (المسبار الطائر/تكنولوجيا المعلومات والاتصالات/FCT) بهامش.

- التخطيط مبكرًا في التخطيط.

- حافظ على الوصول بعيدًا عن الأجزاء الطويلة.

- حجم لوحة مسبار الوثيقة.

ما هي الأعطال الأكثر شيوعًا في smt stencil design tutorial؟

تعد مشكلات البيانات، وتغطية الاختبار غير الكافية، وحدود العملية غير الخاضعة للرقابة من الأسباب الأكثر شيوعًا.

- مشاهدة الحلقة الحلقية/التسجيل.

- التحكم في فتحات قناع اللحام.

- التحقق من المعاوقة وwarpage.

الخلاصة

من الأسهل الحصول على smt stencil design tutorial عندما تحدد المواصفات وخطة التحقق مبكرًا، ثم تؤكدها من خلال سوق دبي المالي وتغطية الاختبار.

استخدم القواعد ونقاط التفتيش وأنماط استكشاف الأخطاء وإصلاحها المذكورة أعلاه لتقليل حلقات التكرار وحماية الإنتاجية مع زيادة الأحجام.

إذا لم تكن متأكدًا من أحد القيود، فتحقق من صحته باستخدام إصدار تجريبي صغير قبل قفل إصدار الإنتاج.