AI-Native PCB: определение, область применения и для кого предназначен этот гайд

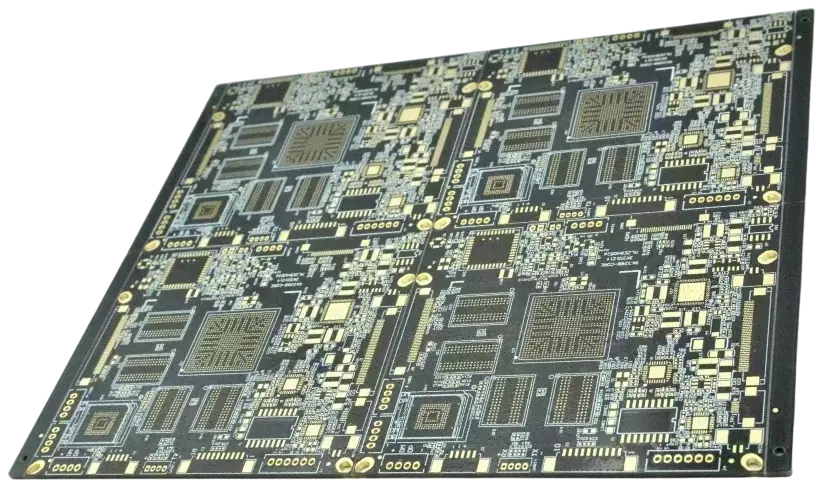

Термин AI-Native PCB относится к высокопроизводительным печатным платам, специально разработанным для поддержки аппаратных экосистем Искусственного интеллекта, включая серверы для обучения, ускорители инференса и узлы граничных вычислений. В отличие от стандартной электроники, эти платы должны одновременно обрабатывать массивный объем данных, выдерживать экстремальные тепловые нагрузки и обеспечивать сверхнизкую задержку сигнала. Поскольку инфраструктура ИИ сближается с телекоммуникациями, требования к этим платам часто пересекаются с требованиями к высокочастотной инфраструктуре, такой как модули 5G AAU PCB (Активный антенный блок) и 5G ADC PCB (Аналого-цифровой преобразователь), что создает сложную производственную задачу, требующую точности, выходящей за рамки стандартов IPC Class 2.

Этот сборник разработан для инженеров по аппаратному обеспечению, менеджеров по внедрению новых продуктов (NPI) и руководителей отдела закупок, которые переходят от стандартной цифровой электроники к оборудованию для высокопроизводительных вычислений (HPC). Он отсекает маркетинговый шум, чтобы сосредоточиться на физических реалиях производства: выборе материалов, целостности стека и конкретных этапах валидации, необходимых для предотвращения отказов в эксплуатации в дорогостоящих кластерах ИИ. В APTPCB (APTPCB PCB Factory) мы заметили, что основной причиной задержек проектов в этом секторе является не способность к проектированию, а несоответствие между замыслом проекта и реальностью производства. Это руководство служит основой для принятия решений, чтобы устранить этот разрыв, гарантируя, что ваши спецификации преобразуются в надежное оборудование.

Когда использовать AI-Native PCB (и когда стандартный подход лучше)

Понимание вышеописанной области позволяет нам точно определить, когда затраты и сложность AI-Native PCB оправданы, а когда достаточно стандартного высокоскоростного дизайна.

Используйте AI-Native подход, когда:

- Скорость сигнала превышает 56 Гбит/с PAM4: Стандартный FR4 не может обеспечить целостность сигнала, необходимую для современных межсоединений ИИ, без значительного затухания.

- Количество слоев превышает 18: Ускорители ИИ часто требуют трассировки высокой плотности и обширных силовых слоев, которые стандартные ламинационные прессы не могут точно выровнять без специализированного инструментария.

- Тепловая плотность критична: Если ваш GPU или TPU генерирует тепло, требующее совместимости с жидкостным или иммерсионным охлаждением, стандартные материалы паяльной маски и подложки могут деградировать.

- Интеграция с инфраструктурой 5G: Проекты, включающие технологию 5G AAU PCB для периферийного ИИ, требуют возможностей смешанных сигналов (РЧ + Цифровой), что требует гибридных стеков.

Придерживайтесь стандартных высокоскоростных PCB, когда:

- Устройства IoT Edge: Простой вывод на микроконтроллерах (например, распознавание голоса) редко требует экзотических материалов; стандартный FR4 с контролируемым импедансом обычно достаточен.

- Устаревшие интерфейсы: Если плата в основном работает с PCIe Gen 3 или ниже, надбавка за материалы сверхнизких потерь класса ИИ излишня.

- Только прототипирование логики: Если вы проверяете логику на низких скоростях перед масштабированием до полной скорости, стандартные материалы могут значительно сэкономить затраты на ранних этапах разработки.

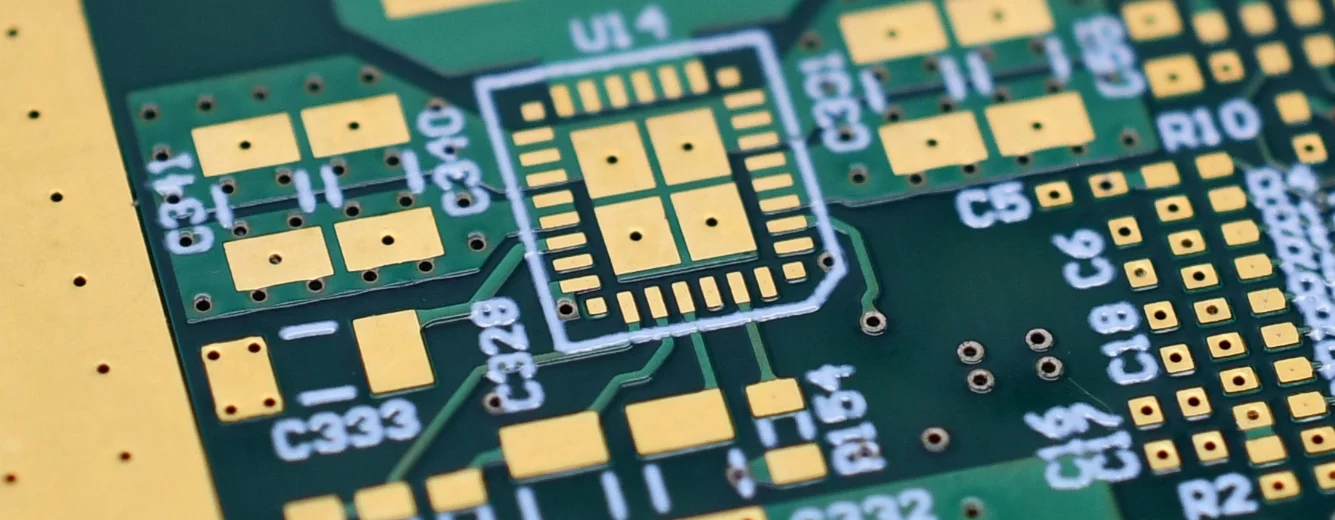

Спецификации AI-Native печатных плат (материалы, стекап, допуски)

Как только вы определили, что ваш проект требует AI-Native печатной платы, следующим шагом является определение жестких спецификаций, которые будут регулировать производственный процесс.

- Базовые материалы (ламинаты):

- Требование: Материалы со сверхнизкими потерями не подлежат обсуждению.

- Цель: Df (коэффициент рассеяния) < 0,002 при 10 ГГц; Dk (диэлектрическая проницаемость) < 3,6.

- Примеры: Panasonic Megtron 7/8, Isola Tachyon 100G или серия Rogers RO3000 для гибридных ВЧ-секций.

- Шероховатость медной фольги:

- Требование: Медь HVLP (Hyper Very Low Profile) или HVLP2.

- Цель: Шероховатость поверхности (Rz) < 1,5 мкм для минимизации потерь от скин-эффекта на высоких частотах.

- Количество слоев и стекап:

- Диапазон: Обычно от 20 до 40+ слоев для плат серверного класса.

- Структура: Несколько циклов ламинирования (3+); часто требуется "any-layer" HDI (High Density Interconnect) или ELIC (Every Layer Interconnect).

- Сверление и переходные отверстия:

- Обратное сверление: Обязательно для высокоскоростных сигнальных слоев для удаления заглушек переходных отверстий.

- Допуск: Допуск глубины обратного сверления должен контролироваться в пределах ±0,05 мм до ±0,10 мм для сохранения целостности сигнала без повреждения внутренних слоев.

- Соотношение сторон: Требуется возможность нанесения покрытия с высоким соотношением сторон (от 15:1 до 20:1) для толстых плат (3,0 мм+).

- Контроль импеданса:

- Допуск: Жесткий контроль ±5% или ±7% (стандарт ±10%) для несимметричных и дифференциальных пар.

- Тестирование: 100% TDR (рефлектометрия во временной области) тестирование на купонах и производственных платах.

- Поверхностное покрытие:

- Предпочтительно: ENIG (химическое никелевое иммерсионное золото) или ENEPIG для поддержки проволочного монтажа.

- Альтернатива: Иммерсионное серебро для меньших вносимых потерь, хотя срок хранения короче.

- Термическая надежность:

- Tg (температура стеклования): > 180°C (высокая Tg).

- Td (температура разложения): > 350°C для выдерживания нескольких циклов оплавления при сборке крупных BGA-компонентов.

- Точность регистрации:

- Цель: Регистрация слоя к слою в пределах ±2-3 мил (50-75 мкм) для обеспечения выравнивания контактных площадок с переходными отверстиями в многослойных стеках.

- Чистота:

- Ионное загрязнение: < 0,65 мкг/см² эквивалент NaCl, критически важно для предотвращения электрохимической миграции в высоковольтных средах центров обработки данных.

Производственные риски AI-Native печатных плат (первопричины и предотвращение)

После утверждения спецификаций акцент смещается на смягчение конкретных режимов отказа, связанных с производством высокопроизводительных AI-Native печатных плат.

- Рост проводящих анодных нитей (CAF)

- Первопричина: Высокое напряжение смещения между близко расположенными переходными отверстиями в сочетании с поглощением влаги в системе смолы.

- Обнаружение: Тестирование CAF (более 1000 часов при высокой температуре/влажности).

- Предотвращение: Использование CAF-устойчивых материалов (расширенное стекловолокно) и максимальное увеличение расстояния между переходными отверстиями, где это возможно.

- Кратеризация контактных площадок

- Первопричина: Хрупкие ламинатные материалы (распространенные в высокоскоростных материалах) разрушаются под механическим напряжением теплового расширения больших BGA.

- Обнаружение: Акустическая микроскопия или тестирование методом "краситель и отрыв" во время валидации.

- Предотвращение: Использование ламинатов, усиленных смолой, и угловое склеивание/заполнение под большими BGA.

- Потеря целостности сигнала из-за вариаций травления

- Первопричина: Перетравливание или недотравливание трапециевидных дорожек изменяет профиль импеданса.

- Обнаружение: Анализ поперечного сечения и TDR-тестирование.

- Предотвращение: Указание факторов "компенсации травления" в CAM-инжиниринге и использование вакуумного травильного оборудования.

- Расслоение во время оплавления

- Основная причина: Захваченная влага в толстых платах испаряется при бессвинцовых температурах оплавления (260°C).

- Обнаружение: SAM (сканирующая акустическая микроскопия) после симуляции оплавления.

- Предотвращение: Строгие протоколы выпекания (4-8 часов) перед сборкой и влагозащитная упаковка (MBB).

- Остатки штырьков обратного сверления

- Основная причина: Износ сверла или ошибка в расчете глубины оставляет небольшой проводящий штырек.

- Обнаружение: Рентгеновский контроль или специфический TDR-анализ для поиска аномалий отражения.

- Предотвращение: Автоматизированные оптические проверки сверл и рентгеновская верификация первого образца.

- Деформация / Изгиб и Скручивание

- Основная причина: Асимметричное распределение меди или несбалансированный стек в платах большого формата.

- Обнаружение: Измерение методом теневого муара.

- Предотвращение: строго сбалансированное нанесение меди на всех слоях; использование материалов с низким КТР.

- Пустоты покрытия в переходных отверстиях с высоким соотношением сторон

- Основная причина: Раствор для покрытия не циркулирует эффективно в глубоких, узких отверстиях (например, плата толщиной 3 мм с переходными отверстиями 0,2 мм).

- Обнаружение: Поперечное сечение и испытание на термошок.

- Предотвращение: Технология импульсного покрытия и ограничения по соотношению сторон (по возможности держать ниже 15:1).

- Разрыв импеданса на переходах слоев

- Основная причина: Несоосность между контактной площадкой переходного отверстия и зазором опорной плоскости.

- Обнаружение: Тестирование VNA (векторный анализатор цепей).

- Предотвращение: Лазерное прямое изображение (LDI) для внутренних слоев для обеспечения точного выравнивания.

Валидация и приемка AI-нативных печатных плат (тесты и критерии прохождения)

Для обеспечения управления вышеуказанными рисками необходимо выполнить надежный план валидации перед массовым производством любой AI-нативной печатной платы.

- Стресс-тест межсоединений (IST):

- Цель: Проверка надежности переходных отверстий при термоциклировании.

- Метод: Циклическое воздействие на образцы от комнатной температуры до 150°C (или выше) многократно.

- Приемка: Отсутствие увеличения сопротивления > 10% после 500 циклов.

- Проверка целостности сигнала (S-параметры):

- Цель: Подтверждение соответствия вносимых и возвратных потерь моделям симуляции.

- Метод: Измерение с помощью VNA до 28 ГГц или 56 ГГц.

- Приемка: Отклонение вносимых потерь < 1 дБ/дюйм от симуляции; возвратные потери < -15 дБ.

- Тестирование Hipot (высокий потенциал):

- Цель: Обеспечение изоляции между высоковольтными шинами питания (распространено в системах питания AI-серверов).

- Метод: Применение высокого напряжения (например, 500В-1000В) между цепями.

- Приемка: Ток утечки < 1 мА; отсутствие пробоя.

- Тестирование на термошок:

- Цель: Проверка прочности сцепления материала и целостности металлизации переходных отверстий.

- Метод: Перенос жидкость-жидкость от -55°C до +125°C.

- Приемка: Отсутствие расслоения, вздутий или обрывов цепи после 100 циклов.

- Тест на паяемость:

- Цель: Обеспечение надлежащего принятия припоя поверхностным покрытием.

- Метод: IPC J-STD-003 (Dip and Look или Весовой баланс смачивания).

- Приемлемость: > 95% покрытия; время смачивания < 2 секунд.

- Тест на ионное загрязнение (ROSE):

- Цель: Проверить чистоту платы.

- Метод: IPC-TM-650 2.3.25.

- Приемлемость: < 1,56 мкг/см² эквивалента NaCl (часто строже для ИИ: < 0,65).

- Прочность отслаивания меди:

- Цель: Проверить адгезию меди к диэлектрику.

- Метод: Механический тест на отслаивание.

- Приемлемость: > 0,8 Н/мм (или согласно спецификации в техническом паспорте материала).

- Стабильность размеров:

- Цель: Убедиться, что плата подходит к шасси и выравнивается с разъемами.

- Метод: КИМ (Координатно-измерительная машина).

- Приемлемость: Допуски в пределах ±0,1 мм для контура; Деформация < 0,75%.

Контрольный список квалификации поставщиков печатных плат для ИИ (RFQ, аудит, отслеживаемость)

При выборе партнера, такого как APTPCB, используйте этот контрольный список, чтобы убедиться, что завод действительно способен обрабатывать требования к печатным платам для ИИ, а не только к стандартному производству.

Группа 1: Входные данные RFQ (Что вы должны предоставить)

- Полные файлы Gerber X2 или ODB++ (предпочтительно для сложных данных).

- Списковая схема IPC-356 для проверки электрических испытаний.

- Подробный чертеж стека, указывающий типы материалов (марка/серия) и толщину диэлектрика.

- Таблица импеданса, ссылающаяся на конкретные слои и ширину трасс.

- Чертеж сверления, различающий сквозные отверстия, глухие/скрытые переходные отверстия и обратные сверления.

- Производственный чертеж с примечаниями по требованиям Класса 3 (если применимо).

- Требования к панелизации (если сборка требует специфических направляющих/реперных знаков).

- Файл Readme, выделяющий критические цепи (например, "Не изменять трассировку на цепи X").

Группа 2: Подтверждение Возможностей (Что должен показать поставщик)

- Список оборудования: Машины лазерного прямого изображения (LDI) для внутренних слоев.

- Список оборудования: Линии вакуумного травления (для тонких линий < 3 мил).

- Список оборудования: Автоматизированные машины обратного сверления с датчиками контроля глубины.

- Опыт: Тематические исследования или обезличенные образцы плат с 20+ слоями.

- Запас материалов: Подтверждение наличия на складе или прямой цепочки поставок материалов Megtron/Rogers.

- Возможности HDI: Продемонстрированная способность к стекированным микропереходным отверстиям (например, 3+N+3).

Группа 3: Система Качества и Прослеживаемость

- Сертификаты: ISO 9001 (Общий), IATF 16949 (если автомобильный ИИ), UL 94V-0.

- Прослеживаемость: Могут ли они отследить конкретную плату до партии сырья и цикла ламинирования?

- IQC (Входной Контроль Качества): Процедура проверки свойств препрега и основного материала.

- AOI (Автоматическая Оптическая Инспекция): Выполняется ли AOI на каждом внутреннем слое?

- Поперечное сечение: Частота анализа микросрезов на производственную партию.

Группа 4: Контроль Изменений и Доставка

- Политика PCN (Product Change Notification): Обязательство уведомлять перед изменением материалов или субпоставщиков.

- Процесс EQ (Engineering Question): Как они обрабатывают расхождения DFM (формальный отчет против электронной почты).

- Упаковка: Влагозащитные пакеты (MBB) с картами-индикаторами влажности (HIC) и осушителем.

- Логистика: Опыт международной доставки тяжелых медных/тяжеловесных грузов.

Как выбрать AI-Native PCB (компромиссы и правила принятия решений)

Каждое инженерное решение включает в себя компромисс. Вот как ориентироваться в наиболее распространенных конфликтах при спецификации архитектур AI-Native PCB.

- Стоимость материала против целостности сигнала

- Правило: Если общая длина трассы короткая (< 5 дюймов) и скорость < 25 Гбит/с, вы можете использовать материал "Mid-Loss" (например, Isola FR408HR).

- Правило: Если длина трассы большая или скорость > 25 Гбит/с, вы должны выбрать материал "Ultra-Low Loss" (например, Megtron 7). Стоимость затухания сигнала FR4 потребует дорогостоящих переделок.

- HDI против сквозных отверстий

- Правило: Если у вас есть компоненты BGA с шагом < 0,65 мм, вы должны использовать HDI (микропереходы).

- Правило: Если шаг BGA > 0,8 мм, придерживайтесь сквозных отверстий или простых глухих отверстий, чтобы снизить стоимость платы на 30-50%.

- Обратное сверление (Backdrilling) против глухих отверстий

- Правило: Если вам нужно удалить заглушки (stubs) на толстой плате (3 мм+), обратное сверление, как правило, более экономично, чем последовательное ламинирование (глухие отверстия) для простого удаления заглушек.

- Правило: Если вам нужно место для трассировки на внешних слоях над переходным отверстием, используйте глухие переходные отверстия (Blind Vias).

- Покрытие поверхности: ENIG против OSP

- Правило: Если надежность и срок хранения имеют первостепенное значение (Сервер/Центр обработки данных), выбирайте ENIG.

- Правило: Если целостность сигнала на чрезвычайно высокой частоте (> 50 ГГц) является единственным приоритетом, OSP (Organic Solderability Preservative) не имеет никелевого слоя, вызывающего магнитные потери, но сборка должна происходить немедленно.

- Толщина платы против соотношения сторон

- Правило: Если плата должна быть толстой (для жесткости/слоев), вы должны увеличить диаметр переходного отверстия, чтобы поддерживать соотношение сторон покрытия < 15:1.

- Правило: Если размер переходного отверстия фиксирован (маленький), вы должны уменьшить толщину платы или принять более высокие потери выхода/стоимость.

Часто задаваемые вопросы (FAQ) по AI-Native печатным платам (стоимость, сроки, DFM-файлы, материалы, тестирование)

В: Как стоимость AI-Native печатных плат соотносится со стандартными печатными платами? О: Ожидайте, что затраты будут в 3-10 раз выше, чем у стандартных плат FR4. Это обусловлено дорогими сырьевыми материалами (Megtron/Rogers могут стоить в 5 раз дороже FR4), процессами с низким выходом (HDI, обратное сверление) и обширными требованиями к тестированию.

В: Каков типичный срок изготовления прототипов AI-Native печатных плат? О: Стандартный срок изготовления составляет 15-20 рабочих дней из-за последовательных циклов ламинирования.

- Ускоренный: Может быть сокращен до 10-12 дней с дополнительной платой.

- Задержка материалов: Всегда проверяйте наличие экзотических материалов на складе; заказ материалов может добавить 2-4 недели, если их нет в наличии. В: Какие конкретные DFM-файлы необходимы для ИИ-нативного моделирования импеданса печатных плат? О: Вы должны предоставить файл стека, который явно указывает диэлектрическую проницаемость (Dk) и тангенс угла диэлектрических потерь (Df) на рабочей частоте (например, 10 ГГц), а не только значение 1 МГц, найденное в общих технических паспортах.

В: Можем ли мы смешивать материалы (гибридный стек) для экономии средств? О: Да, это распространено в конструкциях печатных плат 5G AAU.

- Метод: Использовать дорогой высокочастотный материал для сигнальных слоев и более дешевый FR4 для слоев питания/земли/механических слоев.

- Риск: Несоответствие КТР между материалами может вызвать коробление; требуется тщательная инженерная проверка.

В: Каковы критерии приемки для глубины обратного сверления? О: Отраслевой стандарт обычно гласит: "Не должно прорезать медь целевого слоя" и "Оставшаяся длина шлейфа < 10 мил (0,25 мм)". Более жесткие допуски (например, < 6 мил) увеличивают стоимость и риск обрывов цепи.

В: Как вы проверяете надежность в секциях печатных плат 5G ADC? О: Помимо стандартного E-теста, мы рекомендуем специфическое тестирование уровня шума и тестирование пассивной интермодуляции (PIM), если АЦП интегрирован с ВЧ-линиями передачи.

В: Почему "thieving" или балансировка меди критически важна для этих плат? О: ИИ-платы часто бывают большими. Неравномерное распределение меди приводит к "изгибу и скручиванию" во время оплавления, что вызывает отказы паяных соединений BGA. Автоматическая балансировка меди добавляется в пустые области для выравнивания напряжения.

В: Нужно ли мне указывать IPC Класс 3 для ИИ-оборудования? О: В то время как IPC Класс 2 является стандартом, большинство владельцев инфраструктуры ИИ указывают «IPC Класс 2 с требованиями к покрытию Класса 3» (т.е. более толстая медь в переходных отверстиях) для обеспечения долгосрочной надежности без полной стоимости/нагрузки на инспекцию Класса 3.

Ресурсы для ИИ-совместимых печатных плат (связанные страницы и инструменты)

- Производство высокоскоростных печатных плат: Глубокое погружение в специфические методы производства для обеспечения целостности сигнала > 25 Гбит/с.

- Печатные платы для серверов и центров обработки данных: Ознакомьтесь со специфическими стандартами надежности, необходимыми для круглосуточной работы.

- Возможности HDI печатных плат: Узнайте о структурах микропереходных отверстий и последовательном ламинировании, необходимых для высокоплотных ИИ-чипов.

- Калькулятор импеданса: Инструмент для оценки ширины и расстояния между дорожками перед отправкой окончательного стека.

- Материалы для печатных плат Panasonic Megtron: Спецификации для наиболее распространенного материала с низкими потерями, используемого в ИИ-ускорителях.

- Рекомендации DFM: Основные правила проектирования для обеспечения массового производства вашей ИИ-платы.

Запросить коммерческое предложение на ИИ-совместимые печатные платы (обзор DFM + ценообразование)

Готовы перейти от проектирования к валидации? В APTPCB мы предоставляем комплексный DFM-анализ вместе с вашим коммерческим предложением, чтобы выявить потенциальные риски целостности сигнала или структуры стека до начала производства.

Чтобы получить точное коммерческое предложение и DFM, пожалуйста, подготовьте:

- Файлы Gerber/ODB++: Полный набор данных.

- Стек и Импеданс: Желаемое количество слоев и целевой импеданс.

- Спецификация материала: Конкретные требования к ламинату (например, "Megtron 7 или эквивалент").

- Объем: Количество прототипов по сравнению с целями массового производства.

Нажмите здесь, чтобы запросить коммерческое предложение и DFM-анализ

Заключение: Следующие шаги для AI-Native PCB

Успешное развертывание AI-Native PCB требует изменения мышления от "соединения компонентов" к "проектированию системы линии передачи". Строго определяя спецификации материалов, понимая риски многослойной конструкции и проверяя способность вашего поставщика обрабатывать обратное сверление (backdrilling) и HDI, вы можете обеспечить аппаратную основу, на которую полагаются ваши алгоритмы ИИ. Независимо от того, строите ли вы 5G AAU PCB или массивный обучающий кластер, физика производства остается главным хранителем производительности.