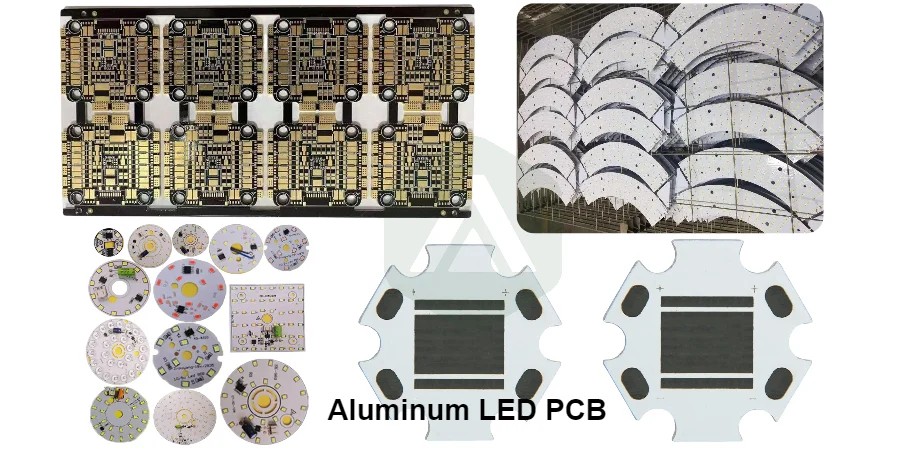

Почему алюминиевые светодиодные печатные платы являются основой современных мощных светодиодных решений

APTPCB — это интегрированный производитель печатных плат и поставщик готовых решений PCBA с широкими возможностями в области жестких, гибких, жестко-гибких, HDI и металлоядерных (алюминиевых) плат. Мы разрабатываем и производим алюминиевые светодиодные печатные платы, когда проекты требуют превосходных тепловых характеристик, но наш инженерный и производственный опыт охватывает весь портфель печатных плат — так что вы получаете правильную плату и процесс для ваших электрических, механических и стоимостных целей.

Наше ноу-хау в области терморегулирования гарантирует, что алюминиевые и другие конструкции плат соответствуют вашим целям по температуре перехода светодиодов и сроку службы, оставаясь при этом пригодными для массового производства. Если вам нужен надежный партнер для оценки стеков, оптимизации тепловых путей и обеспечения стабильного производства и сборки, запросите технический обзор и коммерческое предложение — мы предложим наиболее экономичное решение для вашего применения.

Навигация по этому руководству по алюминиевым светодиодным печатным платам

Это всеобъемлющее руководство структурировано таким образом, чтобы предоставить глубокое погружение во все аспекты алюминиевых светодиодных печатных плат. Используйте ссылки ниже, чтобы перейти к конкретным темам:

- Понимание основного преимущества: Алюминий против FR-4

- Анатомия алюминиевой светодиодной печатной платы: слои и материалы

- Лучшие практики проектирования для оптимальной тепловой производительности

- Производство алюминиевых светодиодных печатных плат: процесс и качество

- Применение и будущие тенденции для алюминиевых светодиодных печатных плат

Понимание основного преимущества: Алюминий против FR-4

Фундаментальное различие между алюминиевой светодиодной печатной платой и стандартной печатной платой FR-4 заключается в ее способности управлять теплом. Это различие критически важно для любого мощного светодиодного применения.

Тепловая проблема с FR-4

Стандартные печатные платы FR-4 изготавливаются из эпоксидной смолы, армированной стекловолокном. Хотя они обеспечивают отличную электрическую изоляцию и механическую прочность, их теплопроводность относительно низка (обычно около 0,2-0,5 Вт/м·К). Когда мощные светодиоды генерируют тепло, FR-4 с трудом отводит его эффективно. Это приводит к:

- Повышенной температуре перехода: Фактическая температура на переходе светодиодного чипа быстро возрастает.

- Снижению светового потока: Светодиоды становятся менее эффективными при более высоких температурах.

- Сдвигу цвета: Цвет излучаемого света может измениться.

- Ускоренной деградации светового потока: Светодиоды деградируют быстрее, теряя яркость со временем.

- Преждевременному выходу из строя: Перегрев может вызвать необратимые повреждения светодиода или паяных соединений.

Преимущество алюминия: превосходное рассеивание тепла

Алюминиевые светодиодные печатные платы напрямую решают эту проблему теплового узкого места, заменяя традиционную подложку из стекловолокна алюминиевым основанием. Типичная теплопроводность алюминия составляет около 200-220 Вт/м·К – на порядки выше, чем у FR-4. Это значительное улучшение позволяет гораздо эффективнее отводить тепло от светодиода.

Основные преимущества алюминиевых светодиодных печатных плат:

- Исключительное рассеивание тепла: Быстро отводит тепло от p-n перехода светодиода к алюминиевому основанию, которое затем действует как теплораспределитель или напрямую подключается к радиатору.

- Снижение рабочих температур: Поддерживает более низкую температуру светодиодов, значительно продлевая их срок службы и обеспечивая постоянную светоотдачу и цвет.

- Повышенная плотность мощности: Позволяет использовать более мощные светодиоды или большую плотность светодиодов на меньшей площади платы.

- Повышенная надежность: Снижает термическое напряжение на компонентах и паяных соединениях, что приводит к более надежному и долговечному продукту.

- Механическая стабильность: Алюминий обеспечивает жесткую и прочную подложку.

- Электромагнитное экранирование: Алюминиевый сердечник обеспечивает встроенное ЭМС-экранирование для слоя схемы.

По сути, алюминиевая светодиодная печатная плата превращает плату из простого электрического проводника в неотъемлемую часть системы терморегулирования светодиода, обеспечивая оптимальную производительность и долговечность для мощных осветительных решений.

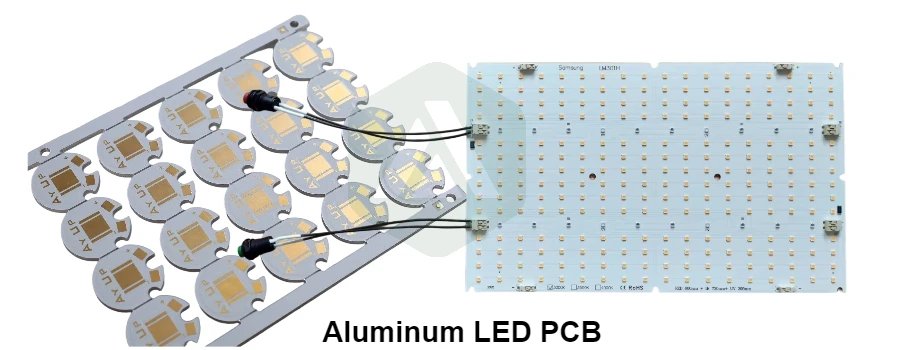

Анатомия алюминиевой светодиодной печатной платы: Слои и материалы

Алюминиевая светодиодная печатная плата, или печатная плата с металлическим сердечником на основе алюминия (MCPCB), представляет собой сложную многослойную структуру, специально разработанную для обеспечения тепловой эффективности. Понимание ее основных компонентов и используемых материалов имеет решающее значение для эффективного проектирования и производства.

Основные слои алюминиевой светодиодной печатной платы

Слой цепи (Медь):

- Это верхний слой, на котором монтируются светодиодные компоненты и прокладываются электрические цепи.

- Обычно это тонкая медная фольга (от 1 до 3 унций, иногда толще для применений с высоким током).

- Медь обеспечивает электрические пути, а также служит первичным теплоотводом от контактных площадок светодиодов.

Диэлектрический слой (Изоляционный слой):

- Это самый критичный слой после самой алюминиевой основы. Это очень тонкий слой (обычно от 50 мкм до 150 мкм) из теплопроводного, электроизоляционного материала.

- Функция: Электрически изолирует слой медной цепи от проводящей алюминиевой основы, предотвращая короткие замыкания. Одновременно он должен обладать чрезвычайно высокой теплопроводностью для эффективной передачи тепла от медного слоя к алюминиевой основе.

- Материалы: Часто специальная эпоксидная смола, смешанная с керамическими наполнителями (такими как оксид алюминия или нитрид бора), для значительного повышения теплопроводности по сравнению со стандартным FR-4. Теплопроводность этих материалов может варьироваться от 1 Вт/м·К до более 8 Вт/м·К.

- Алюминиевый базовый слой:

- Это металлический сердечник, обычно алюминиевый сплав (например, 1100, 5052, 6061).

- Функция: Действует как основной теплоотвод и механическая опора для всей конструкции. Его высокая теплопроводность быстро распределяет тепло по плате и рассеивает его в окружающую среду или на внешний радиатор.

- Толщина: Обычно от 0,8 мм до 3,0 мм, в зависимости от требуемой механической прочности и тепловой емкости.

Другие потенциальные слои и материалы

- Паяльная маска: Защитный слой (часто белый для отражательной способности в осветительных приборах), покрывающий медную цепь, оставляя контактные площадки открытыми для пайки.

- Шелкография: Непроводящие чернила для обозначений компонентов, логотипов и позиционных обозначений.

- Связующий слой (для многослойных MCPCB): В более сложных многослойных MCPCB дополнительные слои препрега и меди могут быть соединены поверх исходного диэлектрика и алюминиевой основы. Это позволяет осуществлять более сложную трассировку, при этом сохраняя тепловые преимущества.

Соображения по выбору материалов

При выборе алюминиевой светодиодной печатной платы качество и свойства диэлектрического материала имеют первостепенное значение. Диэлектрик с более высокой теплопроводностью, даже если он немного дороже, может значительно улучшить общие тепловые характеристики светодиодного модуля, что приводит к лучшему световому потоку и более длительному сроку службы светодиода.

APTPCB работает с рядом специализированных диэлектрических материалов и алюминиевых сплавов, чтобы точно соответствовать тепловым, электрическим и механическим требованиям ваших конкретных высокомощных светодиодных приложений.

Лучшие практики проектирования для оптимальных тепловых характеристик

Проектирование алюминиевой светодиодной печатной платы выходит за рамки простого выбора правильных материалов; оно требует стратегического подхода к компоновке, который максимизирует присущие алюминиевому сердечнику тепловые преимущества. Вот ключевые лучшие практики проектирования для достижения оптимальных тепловых характеристик:

1. Максимизация теплового контакта с диэлектриком

- Большие медные площадки под светодиодами: Убедитесь, что тепловая площадка корпуса светодиода имеет большую площадь меди на слое схемы. Это основная точка сбора тепла.

- Минимизация теплового сопротивления диэлектрику: Путь от площадки светодиода через диэлектрик к алюминиевой основе имеет решающее значение. Избегайте любых узких мест здесь.

2. Стратегическое использование тепловых переходных отверстий (если применимо)

Хотя сам алюминиевый сердечник является основным тепловым путем, тепловые переходные отверстия все же могут играть роль в многослойных MCPCB или облегчать передачу тепла на вторичные тепловые плоскости.

- Переходные отверстия, заполненные медью или пастой: Для однослойных MCPCB, если компоненты, отличные от самого светодиода, выделяют тепло на верхней стороне, тепловые переходные отверстия, соединяющиеся с алюминиевым основанием (если позволяет диэлектрик), могут быть полезны. Однако прямой контакт с алюминиевым основанием обычно является наиболее эффективным путем для самого светодиода.

- Переходные отверстия для вторичных компонентов: Используйте тепловые переходные отверстия для отвода тепла от тепловыделяющих компонентов (например, драйверов, резисторов) на медном слое к большой тепловой массе алюминия.

3. Оптимизация медной трассировки для рассеивания тепла

- Широкие дорожки и медные заливки: Используйте максимально широкие дорожки для подключения питания и заземления к светодиодам не только для пропускания тока, но и для рассеивания тепла. Большие, непрерывные медные заливки вокруг контактных площадок светодиодов дополнительно улучшают боковое распределение тепла до его передачи на алюминий.

- Минимизация термобарьеров под светодиодами: Хотя термобарьеры распространены при пайке на FR-4, избегайте их под тепловыми площадками мощных светодиодов на MCPCB. Вам нужен максимальный прямой тепловой контакт, а не ограниченный поток.

4. Учитывайте размеры и отделку алюминиевого сердечника

- Достаточная толщина: Выберите толщину алюминиевого сердечника, которая обеспечивает достаточную тепловую массу и механическую жесткость для вашего применения (например, 1,0 мм, 1,6 мм, 2,0 мм). Более толстые сердечники могут поглощать и рассеивать больше тепла.

- Отделка поверхности: Открытая алюминиевая поверхность на обратной стороне печатной платы может быть оставлена голой, анодированной или окрашенной. Плоская, чистая поверхность идеально подходит для сопряжения с внешним радиатором с использованием термопасты или термопрокладок.

5. Учет производственных допусков

- Постоянство толщины диэлектрика: Убедитесь, что выбранная толщина диэлектрика постоянна по всей плате, так как отклонения могут повлиять на тепловые характеристики. APTPCB поддерживает строгий контроль над процессами ламинирования для получения однородных диэлектрических слоев.

- Точность травления меди: Точное травление меди гарантирует, что тепловые площадки имеют правильный размер и расположены для оптимального контакта со светодиодом.

Интегрируя эти передовые методы проектирования, вы можете в полной мере использовать тепловые преимущества алюминиевых светодиодных печатных плат, что приведет к созданию более эффективного, надежного и долговечного светодиодного осветительного прибора. В APTPCB наш процесс проверки DFM (проектирование для технологичности) включает подробный тепловой анализ, чтобы помочь вам оптимизировать ваши проекты алюминиевых светодиодных печатных плат.

Производство алюминиевых светодиодных печатных плат: процесс и качество

Производство алюминиевых светодиодных печатных плат требует специализированных процессов и строгого контроля качества для обеспечения как электрической целостности, так и превосходных тепловых характеристик. Это не просто стандартный процесс изготовления печатных плат, применяемый к другой основе; он включает точную обработку материалов и специализированные этапы изготовления.

Ключевые этапы производства

Подготовка материалов:

- Резка алюминиевого сердечника: Алюминиевый лист нарезается до требуемого размера панели.

- Подготовка медной фольги: Выбирается конкретная толщина медной фольги для слоя схемы.

- Резка диэлектрического листа: Высокотеплопроводный диэлектрический материал нарезается по размеру.

Ламинирование:

- Это критически важный этап. Медная фольга, диэлектрический слой и алюминиевая основа тщательно укладываются в стопку, а затем соединяются вместе под точным воздействием тепла и давления. Качество этого соединения жизненно важно как для электрической изоляции, так и для теплопередачи.

- Опыт APTPCB: Мы используем контролируемые циклы ламинирования и специализированные прессы для обеспечения равномерного соединения между слоями без пустот, минимизируя тепловое сопротивление через диэлектрик.

Формирование изображения схемы и травление:

- Медная фольга очищается, и наносится фоторезист.

- Затем рисунок схемы переносится на резист с использованием фотолитографии.

- Нежелательная медь химически стравливается, оставляя только желаемые дорожки и контактные площадки схемы.

Нанесение паяльной маски:

- Наносится и отверждается термостойкая паяльная маска (часто белая для светодиодных печатных плат для повышения отражательной способности), защищающая медные дорожки и определяющая паяемые контактные площадки.

Покрытие поверхности:

- На открытые медные контактные площадки наносится финишное покрытие (например, HASL, ENIG, OSP) для обеспечения паяемости и защиты от окисления. Для светодиодных печатных плат ENIG (иммерсионное никелевое покрытие с золотом) часто предпочтительнее из-за его превосходной плоскостности и паяемости, что критически важно для светодиодных корпусов с малым шагом.

Сверление и фрезеровка:

- Сверлятся отверстия (для компонентов или монтажа).

- Отдельные печатные платы вырезаются из большой панели. Это часто требует специализированного инструмента для алюминия.

Электрический тест (E-Test):

- Каждая плата проходит электрический тест для проверки на обрывы и короткие замыкания, обеспечивая целостность цепи.

Контроль качества тепловых характеристик

Помимо стандартных проверок качества печатных плат, производство алюминиевых светодиодных печатных плат требует особого внимания к тепловым характеристикам:

- Проверка толщины диэлектрика: Обеспечение постоянства тонкого диэлектрического слоя в пределах допуска.

- Целостность склеивания: Визуальный осмотр и иногда разрушающие испытания (поперечное сечение) для проверки того, что диэлектрик идеально приклеен как к меди, так и к алюминию, без воздушных зазоров или расслоений.

- Тестирование теплопроводности (образцы партий): Хотя это не выполняется для каждой платы, пакетное тестирование исходного диэлектрического материала или образцов печатных плат может подтвердить ожидаемые тепловые характеристики.

- Проверка толщины меди: Обеспечение достижения указанного веса меди для оптимальной токопроводности и рассеивания тепла.

Приверженность APTPCB к совершенству

В APTPCB наши производственные линии оптимизированы для крупносерийного, высококачественного производства алюминиевых светодиодных печатных плат. Мы сочетаем передовое оборудование с тщательным процессом обеспечения качества, включая производство печатных плат NPI и мелкосерийное производство для прототипирования и тонкой настройки. Это гарантирует, что каждая производимая нами алюминиевая светодиодная печатная плата обеспечивает стабильные тепловые характеристики и надежность, требуемые вашими мощными светодиодными приложениями, минимизируя риски и ускоряя вывод продукции на рынок.

Применение и будущие тенденции для алюминиевых светодиодных печатных плат

Превосходные возможности управления тепловым режимом алюминиевых светодиодных печатных плат сделали их незаменимыми в широком спектре отраслей и применений. Их важность будет только расти по мере дальнейшего развития светодиодных технологий.

Текущие ключевые применения

- Мощное светодиодное освещение:

- Уличное освещение: Важно для долговечного, яркого и надежного муниципального освещения.

- Автомобильное освещение: Фары, задние фонари, дневные ходовые огни, где критически важны яркость, долговечность и компактный дизайн.

- Промышленное и коммерческое освещение: Промышленное освещение (high-bay), панельные светильники, прожекторы, требующие надежной работы в сложных условиях.

- Архитектурное освещение: Высокоинтенсивное акцентное и фасадное освещение.

- Фитолампы (Grow Lights): Мощные системы освещения для растениеводства, которые выделяют значительное количество тепла.

Дисплейные технологии:

- Светодиодная подсветка: Для ЖК-телевизоров, мониторов и специализированных дисплеев, где требуется равномерная, яркая и долговечная подсветка.

- Крупноформатные светодиодные дисплеи: Наружные рекламные щиты и внутренние видеостены, где отдельные светодиодные модули должны эффективно рассеивать тепло.

Силовая электроника:

- Помимо одних только светодиодов, любое применение с компонентами, выделяющими большое количество тепла, может выиграть от использования MCPCB. Это включает регуляторы мощности, контроллеры двигателей и преобразователи напряжения, где алюминиевая основа может служить интегрированным теплораспределителем.

Будущие тенденции и инновации

Спрос на алюминиевые светодиодные печатные платы постоянно стимулирует инновации в материалах и производственных технологиях:

- Более тонкие, более теплопроводные диэлектрики: Продолжающиеся исследования направлены на разработку еще более тонких диэлектрических слоев с более высокой теплопроводностью для дальнейшего снижения термического сопротивления, что позволит создавать меньшие по размеру и более мощные светодиодные модули.

- Гибридные MCPCB: Сочетание алюминия с другими материалами или интеграция нескольких медных слоев поверх диэлектрика для более сложной трассировки сигналов, при этом алюминий по-прежнему используется для первичного рассеивания тепла.

- Усовершенствованные поверхностные покрытия: Разработка новых методов обработки поверхности алюминиевого сердечника, которые повышают излучательную способность для пассивного охлаждения или улучшают адгезию для прямых тепловых интерфейсов.

- Интеграция с передовым охлаждением: Бесшовная интеграция с тепловыми трубками, испарительными камерами или даже каналами жидкостного охлаждения для сверхмощных светодиодных матриц.

- Миниатюризация: По мере того как светодиоды становятся меньше и мощнее (например, Micro-LED), потребность в высокоэффективных, компактных алюминиевых светодиодных печатных платах будет усиливаться для управления локализованными горячими точками.

- Интеграция в интеллектуальное освещение: Поскольку светодиодные печатные платы становятся частью интеллектуальных систем освещения, им все чаще потребуется размещать более сложные схемы управления наряду с мощными светодиодами, что потенциально приведет к более сложным многослойным конструкциям алюминиевых печатных плат.

Партнерство для будущего светодиодных технологий

В APTPCB мы не просто производим алюминиевые светодиодные печатные платы; мы активно способствуем эволюции светодиодных технологий. Наши постоянные инвестиции в НИОКР, передовые материалы и точные производственные процессы позиционируют нас как ведущего партнера для новаторов в отраслях освещения и силовой электроники. Независимо от того, разрабатываете ли вы следующее поколение автомобильных фар, создаете компактное промышленное освещение или исследуете новые области применения для мощных светодиодов, APTPCB обладает опытом и производственными возможностями, чтобы превратить ваши концепции в надежные, высокопроизводительные продукты. Свяжитесь с нами сегодня, чтобы обсудить ваши требования к алюминиевым светодиодным печатным платам, и позвольте нам помочь вам осветить будущее.