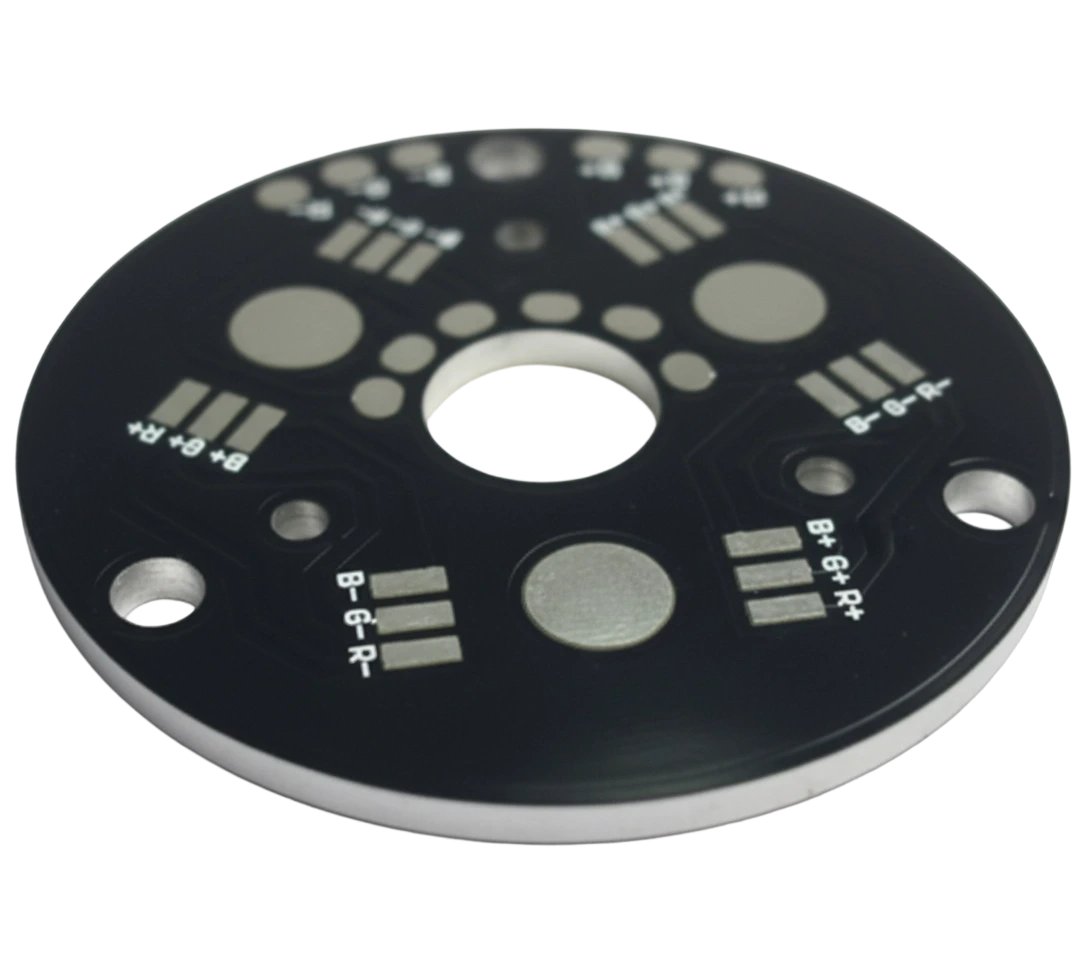

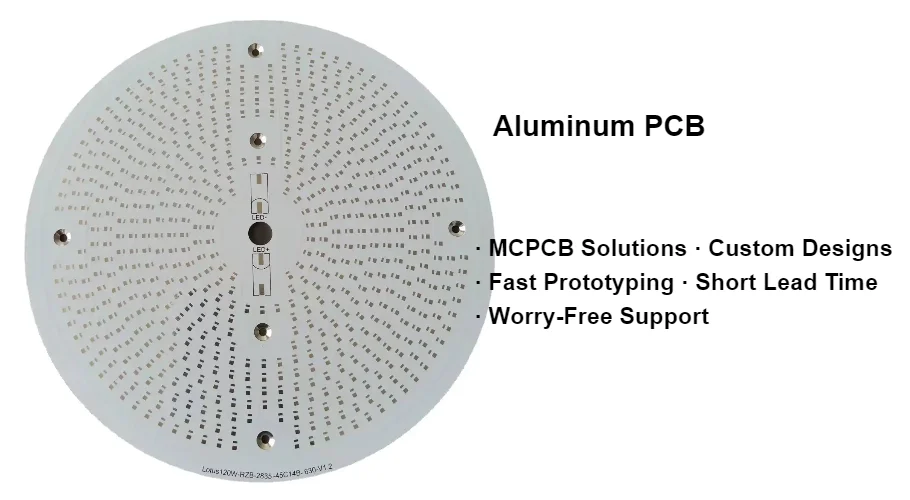

Алюминиевая печатная плата, часто называемая изолированной металлической подложкой (IMS) или печатной платой с металлическим сердечником (MCPCB), представляет собой печатную плату, в которой используется слой основного металла для рассеивания тепла значительно быстрее, чем стандартные материалы FR4. Эти платы являются отраслевым стандартом для приложений с высокой мощностью, таких как светодиодное освещение и преобразователи мощности, где эффективное управление температурным режимом является основным фактором, определяющим надежность и срок службы компонентов.

Ключевые выводы

- Теплопроводность имеет решающее значение: Диэлектрический слой обычно находится в диапазоне от 1,0 Вт/мК до 8,0 Вт/мК; выбор правильного значения предотвращает перегрев компонентов.

- Напряжение пробоя диэлектрика: Стандартные диэлектрики IMS должны выдерживать > 3,0 кВ переменного тока для обеспечения безопасности в приложениях с высоким напряжением.

- Преобладание одного слоя: Более 90% алюминиевых печатных плат являются односторонними из-за сложности и стоимости изолирующих переходов в многослойных металлических стопках.

- Выбор сплава имеет значение. Алюминий 5052 предпочтителен для общего использования из-за баланса прочности и стоимости, а 6061 — для сложной механической обработки.

- Отражательная способность паяльной маски: Для алюминиевой светодиодной платы белая паяльная маска с высокой отражательной способностью (> 85%) необходима для максимизации светового потока.

- Совет по проверке: Всегда выполняйте тест Hi-Pot (высокий потенциал) при 1000 В + 2 × номинальное напряжение, чтобы проверить целостность диэлектрического слоя перед сборкой.

- Правило принятия решения: Если плотность мощности вашего компонента превышает 0,5 Вт/см², стандарта FR4, скорее всего, будет недостаточно, и потребуется алюминиевая подложка.

Содержание

- Что это на самом деле означает (объем и границы)

- Важные показатели (как их оценить)

- Как выбрать (Руководство по выбору по сценарию)

- Контрольные точки реализации (от проектирования до производства)

- Распространенные ошибки (и правильный подход)

- Часто задаваемые вопросы (стоимость, время выполнения, материалы, тестирование, критерии приемки)

- Глоссарий (ключевые термины)

- Заключение (следующие шаги)

Что это на самом деле означает (объем и границы)

Алюминиевая печатная плата отличается своей уникальной структурой, которая фундаментально отличается от традиционных жестких плат. В то время как стандартная печатная плата использует подложку из стекловолокна и эпоксидной смолы (FR4), в алюминиевой печатной плате в качестве структурной основы используется металлическая пластина. Основная функция этого стека — действовать как тепловой мост, отводя тепло от критически важных компонентов (таких как светодиоды или МОП-транзисторы) к радиатору или корпусу.

Структура состоит из трех отдельных слоев:

- Слой схемы: Обычно медная фольга толщиной от 1 унции (35 мкм) до 10 унций (350 мкм). Этот слой передает электрический сигнал и ток.

- Диэлектрический слой: Это наиболее важный компонент. Это теплопроводящий, но электроизоляционный полимер с керамическим наполнителем. Его толщина обычно колеблется от 50 мкм до 150 мкм. Этот слой определяет тепловые характеристики платы (импеданс) и электрическую безопасность (напряжение пробоя).

- Базовый слой: Алюминиевая подложка, обычно толщиной от 1,0 до 3,0 мм. Он обеспечивает механическую жесткость и действует как основной распределитель тепла.

В отличие от FR4, который действует как теплоизолятор (проводимость ~ 0,25 Вт/мК), диэлектрик в алюминиевой печатной плате спроектирован таким образом, чтобы проводить тепло в 5–30 раз эффективнее. Эта возможность позволяет инженерам переводить компоненты на более высокие токи, не требуя громоздких систем активного охлаждения.

Метрики, которые имеют значение (как их оценить)

При выборе алюминиевой печатной платы вы в первую очередь указываете свойства диэлектрического материала и алюминиевого сплава. В следующих таблицах представлены критические диапазоны и критерии приемлемости для высококачественной продукции.

Таблица 1: Термические и механические свойства| Метрическая | Типичный диапазон | Почему это важно | Как проверить |

| :--- | :--- | :--- | :--- | | Теплопроводность | 1,0–8,0 Вт/мК | Определяет, насколько быстро тепло передается от компонента к алюминиевой основе. Выше – лучше, но дороже. | Метод испытаний диэлектрического материала ASTM D5470. | | Термическое сопротивление (Rth) | 0,05–0,45 °C/Вт | Противодействие тепловому потоку. Более низкие значения означают более низкую температуру перехода светодиодов. | Рассчитано на основе толщины и проводимости диэлектрика. | | Стеклообразование (Tg) | 100°С – 180°С | Температура, при которой диэлектрик размягчается. Высокая Tg необходима для бессвинцовой пайки. | Методы ТМА (термомеханический анализ) или ДСК. | | Прочность отслаивания | 1,0–1,8 Н/мм | Измеряет, насколько хорошо медь связывается с диэлектриком. Предотвращает расслоение при сборке. | IPC-TM-650 2.4.8 испытание на отслаивание. | | CTE (ось Z) | 20–50 ppm/°C | Коэффициент теплового расширения. Более низкие значения уменьшают нагрузку на паяные соединения во время термоциклирования. | Измерение ТМА во всем диапазоне температур. |

Таблица 2: Электрические характеристики и характеристики сплавов

| Метрическая | Типичный диапазон | Почему это важно | Как проверить |

|---|---|---|---|

| Напряжение пробоя (переменный ток) | 3,0 кВ – 6,0 кВ | Напряжение, при котором диэлектрик разрушается и образует дугу на алюминиевом основании. Критично для безопасности. | Тестирование Hi-Pot согласно IPC-TM-650 2.5.6. |

| Объемное сопротивление | 10⁶ – 10⁹ МОм·см | Гарантирует, что диэлектрик является настоящим изолятором и предотвращает ток утечки. | Измерение высокого сопротивления. |

| Алюминиевый сплав | 1060, 5052, 6061 | 1060 — мягкий/дешевый; 5052 — жесткий/стандартный; 6061 твердый/обрабатываемый. | Сертификация материала (Отчет о заводских испытаниях). |

| Толщина меди | 35–350 мкм | Более толстая медь распределяет тепло по бокам, прежде чем оно пройдет через диэлектрик вертикально. | Анализ микрошлифа (поперечное сечение). |

| Отражательная способность паяльной маски | > 85% (Белый) | Для алюминиевых светодиодных печатных плат отражает свет наружу, а не поглощает его. | Рефлектометр или спектрофотометр. |

Как выбрать (руководство по выбору по сценарию)

Выбор правильных характеристик требует баланса тепловых характеристик, электрической изоляции и стоимости. Используйте следующие правила принятия решений, чтобы руководствоваться своим инженерным выбором.1. Если используется обычное светодиодное освещение (< 1 Вт на светодиод), выберите стандартный диэлектрик 1,0 Вт/мК с 1 унцией меди. Это наиболее экономичное решение для объемов. 2. Если вы проектируете мощные уличные фонари или автомобильные фары, выберите диэлектрик с проводимостью от 2,0 Вт/мК до 3,0 Вт/мК, чтобы управлять концентрированным тепловым потоком. 3. Если рабочее напряжение превышает 400 В (например, в силовых агрегатах электромобилей), выберите высоковольтный диэлектрик, рассчитанный на пробой > 5,0 кВ, и убедитесь, что CTI (индекс сравнительного отслеживания) имеет класс 0. 4. Если плата требует сложной обработки на станке с ЧПУ или нарезания резьбы, выберите алюминиевый сплав 6061, поскольку он тверже и обрабатывается чище, чем более мягкие сплавы 5052 или 1060. 5. Если плата будет согнута или сформирована (редко, но возможно), выберите сплав 5052 и гибкий диэлектрик, специально разработанный для радиусов изгиба > 10 мм. 6. Если вам необходимо максимизировать боковое распространение тепла перед вертикальным рассеиванием, выберите медную фольгу 2 унции или 3 унции. Это увеличивает площадь теплопередачи в диэлектрик. 7. Если вы не уверены, как указать стек ims для массивов светодиодов высокой мощности, выберите более тонкий диэлектрик (например, 75 мкм вместо 100 мкм), чтобы уменьшить тепловое сопротивление, при условии, что он соответствует требованиям по напряжению. 8. Если среда связана с высокой вибрацией (аэрокосмическая/автомобильная промышленность), выберите материал с высокой прочностью на отслаивание (> 1,4 Н/мм), чтобы следы не поднимались при механическом воздействии. 9. Если стоимость является абсолютным фактором и требования к температуре низкие, выберите сплав 1060, но имейте в виду, что он очень мягкий и может деформироваться во время V-образной деформации. 10. Если конструкция требует металлизированных сквозных отверстий (PTH), выберите другую технологию (например, толстую медь FR4 или медный пьедестал) или сложную «гибридную» сборку, поскольку стандартные алюминиевые печатные платы строго односторонние.

Контрольные точки реализации (от проектирования до производства)

Успешный переход алюминиевой печатной платы от концепции к производству требует строгого соблюдения конкретных протоколов проектирования и производства. Следуйте этому контрольному списку из 10 шагов.

1. Определение стека

- Действие: Укажите удельную проводимость и толщину диэлектрика в примечаниях к изготовлению.

- Приемочная проверка: В примечаниях Fab явно указано «Диэлектрик: 2,0 Вт/мК, толщина 100 мкм», а не общее «MCPCB».

- Критерии: Производитель подтверждает наличие материалов на складе (например, Bergquist, Laird или аналогичных азиатских брендов).

2. Проектирование схемы (ширина трассы)

- Действие: Расширить сильноточные дорожки с учетом допустимой нагрузки по току.

- Приемочная проверка: Проверьте ширину дорожек на соответствие стандартам IPC-2152 с поправкой на превосходное охлаждение алюминия (что допускает немного больший ток на ширину).

- Критерии: Повышение температуры < 10°C при максимальном токе в моделировании.

3. Электрическая изоляция (зазор)

- Действие: Обеспечьте достаточный зазор между медными элементами и краем платы (или линией V-образной отметки).

- Приемочная проверка: Минимальный зазор от меди до центра V-образного выреза составляет > 0,5 мм (предпочтительно 1,0 мм) во избежание искрения на алюминиевом основании.

- Критерии: после депанализации на кромке среза не должно быть обнаженной меди.

4. Выбор паяльной маски

- Действие: Для освещения выберите паяльную маску «Супербелый» или «Белый светодиод».

- Проверка приемки: Убедитесь, что маска не пожелтела (сохраняет высокую отражательную способность) после оплавления.

- Критерии: Отражательная способность > 85 % и изменение цвета (Delta E) < 1,0 после 2 циклов оплавления.

5. Стратегия панельизации

- Действие: Выберите V-разметку (V-срез) для прямоугольных досок; используйте фрезеровку/перфорацию для сложных форм.

- Приемочная проверка: Для V-образного выреза убедитесь, что толщина стенки достаточна (обычно 1/3 от общей толщины), чтобы удерживать панель во время сборки.

- Критерии: Панель остается жесткой во время установки, но аккуратно защелкивается, не сгибая алюминий.

6. Нанесение финишной отделки поверхности

- Действие: Выберите HASL (выравнивание припоем горячим воздухом) или ENIG (химическое никель-погружение в золото).

- Приемочная проверка: HASL дешевле, но менее однозначен; ENIG плоский и лучше подходит для склеивания проводов.

- Критерии: Изменение плоскостности площадки припоя < 5 мкм для ENIG (критично для светодиодов с малым шагом).

7. Механическое бурение

- Мероприятие: Минимизируйте количество отверстий, чтобы снизить износ и стоимость сверла.

- Приемочная проверка: Убедитесь, что диаметры отверстий достаточно велики (> 1,0 мм предпочтительно), чтобы предотвратить поломку сверла в алюминии.

- Критерии: Отсутствие заусенцев на алюминиевой стороне; шероховатость стенки отверстия < 30 мкм.

8. Тестирование Hi-Pot (изготовление)

- Действие: Выполните 100% тестирование электрической изоляции на голых платах.

- Приемочная проверка: Подайте высокое напряжение между слоем схемы и алюминиевым основанием.

- Критерии: Отсутствие тока пробоя или утечки > 1 мА при 1000 В постоянного тока (или указанном напряжении).

9. Профиль перекомпоновки сборки

- Действие: Отрегулируйте профиль печи оплавления с учетом высокой термической массы алюминия.

- Приемочная проверка: Увеличьте время выдержки и продолжительность пиковой температуры по сравнению с FR4.

- Критерии: Паяные соединения показывают хорошее смачивание (мениск) и образование пустот < 25 % под рентгеновскими лучами.

10. Заключительный аудит качества

- Действие: Проверьте на предмет коробления и дефектов поверхности.

- Приемочная проверка: Алюминиевые печатные платы могут деформироваться, если несоответствие КТР велико.

- Критерии: Сгибание и скручивание < 0,75 % (стандарт IPC класса 2).

Распространенные ошибки (и правильный подход)

Ошибки в спецификации алюминиевых печатных плат часто приводят к коротким замыканиям или ухудшению тепловых характеристик.

1. Игнорирование зависимости толщины диэлектрика от напряжения

- Ошибка: указание тонкого диэлектрика (например, 50 мкм) для высоковольтных приложений (> 500 В) для улучшения тепловых характеристик.

- Воздействие: Высокий риск пробоя диэлектрика и образования электрической дуги на корпусе.

- Исправление: Используйте более толстый диэлектрик (100–150 мкм) или материал, предназначенный для высокого напряжения.

- Проверка: Пройдите тест Hi-Pot при напряжении 2000 В+ без утечек.

2. Размещение переходных отверстий для соединения

- Ошибка: Проектирование стандартного сквозного отверстия с металлическим покрытием (PTH) для соединения верхнего и нижнего слоев.

- Воздействие: Короткое замыкание на алюминиевый сердечник; Стандартное производство не позволяет легко изолировать стенку отверстия от сердцевины.

- Исправление: Создайте однослойную плату. Если необходимы перемычки, используйте резисторы сопротивлением 0 Ом.

- Проверка: В файлах Gerber нет металлизированных отверстий (только NPTH).

3. Недостаточный зазор между медью и кромкой

- Ошибка: Прокладка медных дорожек слишком близко (< 0,3 мм) к краю платы или V-образному выступу.

- Воздействие: Лезвие с V-образной насечкой обнажает медь, или между дорожкой и оголенным алюминиевым краем возникает дуга.

- Исправление: Сохраняйте зазор 0,5–1,0 мм от меди до линии разреза.

- Проверка: Проверка DFM специально направлена на определение расстояния между медью и контуром.

4. Использование стандартных профилей перекомпоновки FR4

- Ошибка: Использование того же профиля оплавления, что и у стандартной плиты из стекловолокна.

- Воздействие: Холодная пайка, поскольку алюминиевая основа слишком быстро отводит тепло, и припой не успевает намокнуть должным образом.

- Исправление: Используйте более «горячий» профиль с более длинной зоной выдержки, чтобы довести алюминиевую массу до нужной температуры.

- Проверка: Анализ поперечного сечения паяных соединений показывает образование интерметаллических соединений.

5. Завышенное значение теплопроводности

- Ошибка: Запрашивается материал с плотностью 5,0 Вт/мК для светодиода мощностью 0,5 Вт.

- Воздействие: Неоправданное увеличение затрат (стоимость материалов в 2–3 раза) с незначительным выигрышем в производительности.

- Исправлено: Рассчитать необходимую Rth; обычно 1,0–2,0 Вт/мК достаточно для мощности от низкой до средней.

- Проверка: Тепловое моделирование показывает, что температура перехода находится в безопасных пределах для стандартного материала.

6. Неправильный сплав для механической обработки.

- Ошибка: Использование сплава 1060 для конструкции, требующей резьбовых отверстий для винтов.

- Воздействие: Нитки легко рвутся, потому что 1060 слишком мягкий.

- Исправлено: Укажите 6061-T6 или 5052-H34 для конструкций, включающих резьбу или структурные нагрузки.

- Проверка: Сертификация материалов и испытания резьбы на механический крутящий момент.

7. Пренебрежение несоответствием теплового расширения (Cte)

- Ошибка: Использование крупных керамических компонентов на плате с высоким несоответствием КТР.

- Воздействие: Паяные соединения трескаются после термоциклирования из-за разной скорости расширения компонента по сравнению с платой.

- Исправление: Используйте диэлектрик с согласованным CTE или гибкими компонентами концевой заделки.

- Проверка: Испытание на термический удар (от -40°C до +125°C) в течение более 500 циклов.

8. Предполагая, что «алюминиевая печатная плата» означает «многослойную»

- Ошибка: проектировал четырехслойную плату и предполагал, что ее можно легко изготовить на алюминиевой основе.

- Воздействие: Чрезвычайно высокая стоимость и ограниченное количество поставщиков. Большинство «многослойных» алюминиевых плит на самом деле представляют собой плиты FR4, приклеенные к алюминию.

- Исправление: Проконсультируйтесь с производителем заранее. Обычно лучше использовать гибридный подход Metal Core PCB или стандартную жесткую плату, соединенную с распределителем тепла.

- Проверка: Подтверждение стека перед началом макетирования.

Часто задаваемые вопросы (стоимость, время выполнения, материалы, тестирование, критерии приемки)

1. Насколько стоимость алюминиевой печатной платы отличается от стоимости FR4? Алюминиевые печатные платы обычно на 20–50% дороже, чем односторонние FR4 из-за стоимости сырья для алюминия и специального диэлектрика. Однако они устраняют необходимость в отдельных радиаторах и термопасте, часто снижая общую стоимость системы для мощных сборок.

- FR4: Низкая стоимость материалов, требуется сборка вторичного радиатора.

- Алюминий: Более высокая стоимость платы, сокращение трудозатрат на сборку и количества спецификаций.

2. Каков стандартный срок изготовления? Стандартное время выполнения заказа немного больше, чем в FR4, из-за наличия материала и механической обработки (штамповка/V-образная насечка).

- Прототип: 3–5 дней.

- Массовое производство: 10–15 дней.

- Ускоренное: возможно 24–48 часов для стандартных материалов (1 Вт/мК, 1,6 мм).

3. Могу ли я использовать металлизированные сквозные отверстия (PTH) на алюминиевой печатной плате? В общем, нет. Стандартные алюминиевые печатные платы односторонние (1 слой).

- Причина: Просверливание алюминия и изоляция стенки отверстия до медного покрытия — сложный и дорогостоящий процесс.

- Альтернатива: Используйте перемычки 0 Ом для трассировки кроссоверов или изучите решения Rigid-Flex PCB, если требуется 3D-трассировка.

4. Каково максимальное номинальное напряжение для этих плат? Номинальное напряжение полностью зависит от толщины и качества диэлектрика.

- Стандарт (100 мкм): Обычно рассчитан на пробивное напряжение 3 кВ переменного тока.

- Высокое напряжение: Может достигать напряжения 5–8 кВ при использовании специальных диэлектриков.

- Проверка: Всегда указывайте необходимое испытательное напряжение Hi-Pot в примечаниях к изготовлению.

5. Как указать стек для применения мощных светодиодов? Чтобы правильно решить как определить стек ims для конструкций мощных светодиодов, сосредоточьтесь на термическом сопротивлении.

- Основание: Алюминий 5052 толщиной 1,6 мм (стандартная жесткость).

- Диэлектрик: 2,0 Вт/мК или выше, толщина 75–100 мкм (более тонкий материал передает тепло быстрее, но снижает напряжение пробоя).

- Медь: минимум 1 унция (35 мкм); используйте 2 унции (70 мкм), если ток > 1 А, чтобы облегчить боковое распространение.

6. Какие варианты обработки поверхности доступны? Варианты аналогичны стандартным печатным платам, но наиболее распространены HASL и OSP.

- HASL (бессвинцовый): Самый распространенный, надежный, с хорошим сроком хранения.

- OSP: Плоский, дешевый, но чувствительный к обращению.

- ENIG: Лучше всего подходит для приклеивания проводов или очень плоских контактных площадок, но дороже.

7. Можно ли переработать алюминиевые печатные платы? Доработка затруднена из-за высокой теплопроводности.

- Задание: Алюминиевое основание мгновенно отводит тепло от паяльника.

- Решение: Перед попыткой распайки/пайки компонентов необходимо использовать предварительный нагреватель (нагревательную пластину), установленный на 100–120°C, чтобы повысить базовую температуру.

8. Какие испытания проводятся во время производства? Помимо стандартных визуальных проверок и проверок размеров, проводятся специальные испытания на

Глоссарий (ключевые термины)

Заключение

aluminum pcb легче всего получить правильно, если заранее определить спецификации и план проверки, а затем подтвердить их с помощью DFM и тестового покрытия.

Используйте приведенные выше правила, контрольные точки и шаблоны устранения неполадок, чтобы сократить циклы итераций и защитить доход по мере увеличения объемов.

Если вы не уверены в ограничении, проверьте его с помощью небольшой пилотной сборки, прежде чем блокировать производственную версию.