Аналитика данных AOI — это систематическая обработка результатов автоматизированного оптического контроля для улучшения процесса, а не просто для выявления дефектов. Он преобразует необработанные данные о пройденном/неудачном этапе в практические тенденции, позволяя инженерам прогнозировать отклонение производительности и оптимизировать параметры первичного производства. В этом руководстве рассматривается переход от базового обнаружения дефектов к расширенному статистическому управлению процессом с использованием данных AOI.

Ключевые выводы

- Определение: Аналитика данных AOI фокусируется на интерпретации данных проверки с целью снижения «частоты ложных вызовов» и повышения «выхода с первого прохода» (FPY).

- Основной показатель: Частота ложных вызовов (FCR) должна поддерживаться на уровне ниже 5000 PPM (0,5%), чтобы предотвратить утомление оператора и помехи в данных.

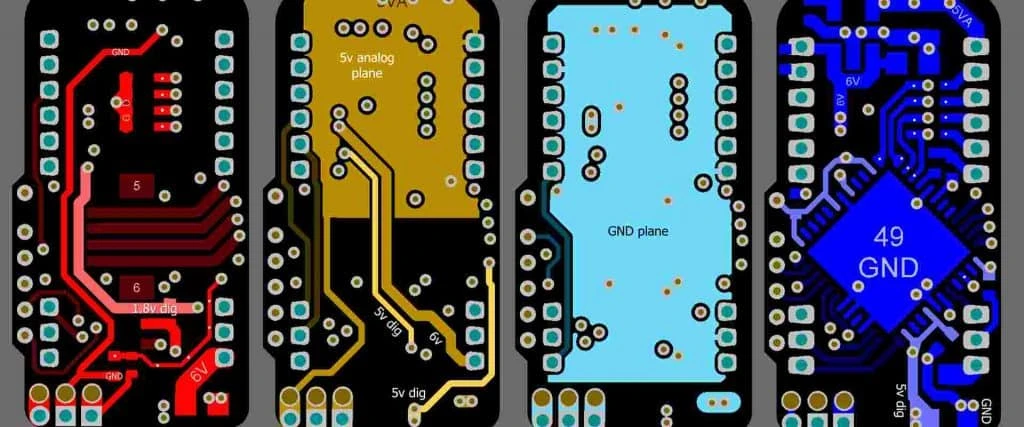

- Окно процесса. Эффективная аналитика помогает определить окно процесса паяльной маски, отслеживая отклонения регистрации на тысячах панелей.

- Петля обратной связи: Данные не должны оставаться в машине AOI; он должен вернуться на принтер SMT или устройство захвата и размещения в течение 5 минут после обнаружения.

- Совет по проверке: проверьте целостность данных, запустив «Золотую доску» в системе 10 раз; выходные данные должны быть идентичны каждый раз (отклонение 0%).

- Заблуждение: Чем выше уровень выявления дефектов, тем лучше; если FCR превышает 10%, данные становятся непригодными для аналитики из-за проблем с соотношением сигнал/шум.

- Правило принятия решения: Если объем вашего производства превышает 50 000 компонентов в день, проверка данных вручную является статистически недействительной; автоматизированная аналитика на основе SQL является обязательной.

Что это на самом деле означает (объем и границы)

Анализ данных AOI (автоматическая оптическая проверка) выходит за рамки двоичного решения «прошел/не прошел». Он включает в себя агрегирование данных измерений, таких как высота галтели, сдвиг компонентов и копланарность, чтобы визуализировать стабильность производственного процесса.

Возможности аналитики

Настоящая аналитика требует хранения параметрических данных, а не только изображений дефектов.

- Данные измерений: Сохранение фактических значений смещения X/Y (например, +0,05 мм), а не просто «Пройдено».

- Анализ тенденций: выявление смещения конкретной насадки на перегрузочной машине с течением времени.

- Обратная связь с предыдущими этапами: использование тепловых карт плотности дефектов для корректировки планирования компенсации травления на этапе изготовления голой платы.

Границы

Крайне важно определить, что аналитика AOI не может сделать.

- Невозможно исправить дефект; он только определяет причину.

- Оно не может заменить электрические испытания (ICT/FCT), поскольку проверяет только физические атрибуты.

- Ограничено разрешением камеры; аналитика субпиксельных данных часто приводит к ложным выводам.

Метрики, которые имеют значение (как их оценить)

Чтобы внедрить надежную систему качества, вам необходимо отслеживать конкретные числовые показатели. Общие заявления о «хорошем качестве» недостаточны для технологического проектирования.

Показатели операционной эффективности

Эти показатели измеряют, насколько хорошо работают машина AOI и операторы.

| Метрическая | Целевой диапазон | Почему это важно | Как проверить |

|---|---|---|---|

| Доходность при первом проходе (FPY) | > 98,5% | Указывает на истинное состояние линии SMT без доработок. | Рассчитайте: (Общее количество досок — ошибки первого запуска) / Общее количество досок. |

| Частота ложных вызовов (FCR) | < 500 стр/мин | Высокий FCR заставляет операторов игнорировать реальные дефекты (усталость от сигналов тревоги). | Подсчитайте классификации операторов «Ложная ошибка» на 1 миллион возможностей. |

| Скорость побега | 0 частей на миллион | Дефект, который покидает завод, является окончательным отказом. | Отслеживайте возвраты клиентов (RMA) и отслеживайте журналы AOI. |

| Скорость проверки | < 25 сек/панель | Аналитика не должна стать узким местом линии. | Измерьте время цикла, включая обработку изображений и экспорт данных. |

| Время проверки | < 5 сек/дефект | Медленные программные интерфейсы задерживают цикл обратной связи. | Время работы оператора от «Загрузки изображения» до «Решения о классификации». |

Метрики возможностей процессаЭти показатели измеряют стабильность самого производственного процесса, используя данные, полученные в результате проверки AOI.

| Метрическая | Целевой диапазон | Почему это важно | Как проверить |

|---|---|---|---|

| Cpk (возможности процесса) | > 1,33 | Определяет, соответствует ли процесс ограничениям спецификации. | Экспортировать данные смещения X/Y; рассчитайте Cpk в статистическом программном обеспечении (например, Minitab). |

| Гейдж R&R | ***< 10%** | Обеспечивает повторяемость и воспроизводимость измерительной системы (AOI). | Запустите 10 досок по 3 раза каждую с 3 разными операторами/настройками. |

| Отклонение смещения | < ±10% от Pad | Чрезмерное смещение указывает на износ насадки захвата и установки или проблемы с механизмом подачи. | Анализируйте данные центроида компонента и центроида контактной площадки. |

| Объем припоя | 50% – 130% | Предотвращает сухость швов (малый объем) или образование мостов (высокий объем). | Требуется 3D AOI; Измерьте объем относительно объема апертуры трафарета. |

| Плотность дефектов | < 0,05 за доску | Агрегированная метрика для проверки руководством на высоком уровне. | Общее количество дефектов, разделенное на общий объем производства за смену. |

Как выбрать (руководство по выбору по сценарию)

Выбор правильного подхода к аналитике зависит от объема производства, сложности продукта и требований к надежности. Используйте эти правила принятия решений, чтобы определить наиболее подходящее решение.

- Если вы используете партии NPI (Внедрение нового продукта) (< 50 единиц), выберите ручной экспорт данных в Excel.

- Причина: Время установки автоматизированных баз данных SQL превышает ценность данных для коротких прогонов.

- Если вы занимаетесь массовым производством (> 10 тыс. единиц), выберите централизованную базу данных SQL с панелями мониторинга в реальном времени.

- Причина: Ручная компиляция выполняется слишком медленно, чтобы уловить отклонение доходности до того, как будут произведены отходы.

- Если ваши компоненты меньше 0201 дюймовых, выберите 3D AOI с анализом объемных данных.

- Причина: 2D-контрастный анализ недостаточен для измерения объема припоя на микроскопических площадках.

- Если вам требуется надежность автомобильного уровня, выберите систему, которая сохраняет данные изображения не менее 5 лет.

- Причина: Отслеживание ответственности требует подтверждения состояния платы на момент изготовления.

- Если у вас несколько линий SMT, выберите серверную аналитическую платформу, которая объединяет данные по всем линиям.

- Причина: Определяет, вызывает ли конкретная катушка компонентов дефекты на нескольких машинах.

- Если вы анализируете нарушения окна процесса паяльной маски, выберите систему AOI, которая может экспортировать регистрационные данные относительно контрольных точек.

- Причина: Эти данные важны для обратной связи с предприятием по производству печатных плат.

- Если бюджет ограничен (< 50 000 долларов США), выберите 2D AOI, но инвестируйте в стороннее статистическое программное обеспечение.

- Причина: Хорошие алгоритмы для 2D-изображений лучше, чем плохие алгоритмы для 3D-изображений.

- Если вы используете BGA с шагом 0,4 мм, выберите 3D AOI в сочетании с корреляцией данных проверка SPI.

- Причина: AOI сам по себе не может видеть под BGA; корреляция объема пасты (SPI) с размещением компонентов (AOI) позволяет предсказать выход продукта.

- Если из-за блестящих скруглений много ложных вызовов, выберите аналитическое программное обеспечение с классификацией изображений на основе искусственного интеллекта.

- Причина: ИИ лучше других различает отражения освещения и реальные дефекты.

- Если вам необходимо оптимизировать планирование компенсации травления, выберите систему, которая измеряет изменения ширины дорожек на голых платах.

- Причина: Эта обратная связь позволяет производителю корректировать параметры химического травления для будущих партий.

Контрольные точки реализации (от проектирования до производства)

Внедрение анализа данных AOI — это структурированный процесс. Следуйте этому контрольному списку, чтобы обеспечить достоверность данных и стабильность системы.

Этап 1: Подготовка и настройка1. Определение схемы данных

* *Действие:* Стандартизируйте коды дефектов (например, «01» = «Отсутствует», «02» = «Сдвиг») на всех машинах.

* *Приемка:* Все машины выдают один и тот же код для одного и того же типа дефекта.

- Серверная инфраструктура

- Действие: Предоставьте выделенный SQL-сервер с объемом памяти не менее 1 ТБ для журналов изображений.

- Принятие: Задержка в сети между машиной AOI и сервером составляет < 100 мс.

- Базовый уровень Золотой доски

- Действие: Пропустите заведомо исправную плату через систему 20 раз, чтобы определить уровень шума.

- Принятие: Частота ложных вызовов на Золотой доске должна составлять 0 PPM.

Этап 2: Калибровка и настройка

- Настройка порога

- Действие: Установите параметрические пределы (например, сдвиг > 25%) на основе требований IPC-610 класса 2 или 3.

- Приемка: Система отмечает 100% вызванных дефектов на испытательной плате.

- Исследование Гейджа

- Действие: Проведите официальное исследование повторяемости и воспроизводимости результатов измерений.

- Принятие: Общий балл R&R Гейджа составляет < 10%.

- Оптимизация освещения

- Действие: Отрегулируйте углы освещения RGB, чтобы максимизировать контрастность для определенных пакетов компонентов.

- Приемка: Разделение гистограмм между признаками «пройдено» и «не пройдено» четкое (без перекрытия).

- Управление библиотекой

- Действие: Создайте центральную библиотеку компонентов, чтобы обеспечить единообразную логику проверки.

- Принятие: Новые номера деталей автоматически наследуют алгоритмы из центральной библиотеки.

Этап 3: Производство и обратная связь

- Панель мониторинга в реальном времени

- Действие: Настройте экраны на линии SMT для отображения 5 основных дефектов в режиме реального времени.

- Принятие: Обновления информационной панели в течение 60 секунд после проверки платы.

- Замкнутая обратная связь

- Действие: Свяжите данные AOI с инструментом SMT для автоматической коррекции смещений X/Y.

- Приемка: Монтажник получает данные коррекции смещения после 3 последовательных смещений досок.

- Аудит и проверка

- Действие: Еженедельный обзор «Ложных вызовов» для настройки алгоритмов.

- Принятие: Частота ложных звонков снижается на 10% по сравнению с предыдущим месяцем до достижения стабильного уровня.

Распространенные ошибки (и правильный подход)

Ошибки в анализе данных часто приводят к неправильной корректировке процессов. Избегайте этих ошибок, чтобы поддерживать стабильность массового производства.

Ошибка: Корректировка процесса на основе одного дефекта.

- Воздействие: Вводит «охоту» или колебание в процесс, увеличивая изменчивость.

- Исправление: Используйте правила тренда (например, правила Western Electric) — корректируйте только в том случае, если 3 последовательные платы показывают одинаковый дрейф.

- Проверка: Проверьте тенденции Cpk; они должны оставаться стабильными или улучшаться, а не колебаться.

Ошибка: Игнорирование данных «Ложного вызова».

- Воздействие: Операторы развивают привычку «проходить по ссылкам» и в конечном итоге одобряют реальные дефекты.

- Исправление: Считайте высокий FCR сбоем компьютера. Остановите линию, если FCR > 0,5%.

- Проверка: Отслеживайте файлы журналов оператора на предмет времени проверки < 1 секунды (невозможно проверить человеком).

Ошибка: Использование библиотек компонентов по умолчанию для всех поставщиков.

- Воздействие: Разные производители (например, Samsung и Murata) имеют разные цвета/формы корпуса, что приводит к ложным сбоям.

- Исправление: Создайте записи библиотеки для конкретного поставщика или используйте обучение OCV (оптическая проверка символов).

- Проверка: Проверьте поле «Идентификатор компонента» в журнале данных, чтобы убедиться в соответствии поставщика.

Ошибка: Удаление журналов изображений для экономии места.

- Воздействие: Невозможно провести анализ первопричин сбоев на местах, обнаруженных несколько месяцев спустя.

- Исправление: Внедрите многоуровневое хранилище: горячее хранилище (1 месяц) для аналитики, холодное хранилище (5 лет) для обеспечения соответствия требованиям.

- Проверка: Попытайтесь получить изображение с доски, созданной 6 месяцев назад.

Ошибка: Сосредоточение внимания только на SMT и игнорирование данных по изготовлению печатных плат.

- Воздействие: Повторяющиеся проблемы, вызванные изменением размера контактной площадки или нарушением правил паяльной маски, никогда не устраняются.

- Исправлено: Сопоставьте данные AOI с рекомендациями DFM и отправьте отзыв поставщику печатной платы.

- Проверка: Отслеживайте категории «Дефект контактной площадки» отдельно от категорий «Дефект компонентов».* Ошибка: Чрезмерное затягивание пороговых значений (например, допуск на сдвиг 0 %).

- Воздействие: Огромный процент ложных вызовов без повышения надежности.

- Исправлено: Приведите пороговые значения в соответствие со стандартами IPC (например, IPC-A-610 допускает вылет до 50 % для некоторых деталей).

- Проверка: Сравните критерии отклонения AOI с физической книгой IPC-A-610.

Ошибка: Недостаточное обслуживание калибровки.

- Воздействие: Данные измерений со временем смещаются из-за вибрации машины или ухудшения освещения.

- Исправление: Запускайте калибровочную пластину (решетчатую пластину) еженедельно.

- Проверка: Проверьте стабильность соотношения пикселей к микронам в системных журналах.

Ошибка: Разрозненные данные (данные AOI не связаны с данными SPI).

- Воздействие: Отсутствие корреляции между объемом пасты и качеством паяного соединения.

- Исправление: Внедрить пакет программного обеспечения линейного уровня, который связывает SPI и AOI с помощью штрих-кода.

- Проверка: Создайте отчет, показывающий объем пасты в сравнении с качеством скругления припоя для конкретного компонента.

Часто задаваемые вопросы (стоимость, время выполнения, материалы, тестирование, критерии приемки)

1. Сколько стоит внедрение пакета анализа данных AOI? Базовая машинная аналитика обычно бесплатна, но стоимость централизованных серверных пакетов варьируется от 10 000 до 50 000 долларов за строку.

- Серверное оборудование: ~5000 долларов США.

- Лицензия на программное обеспечение: ~ 15 000–30 000 долларов США.

- Стоимость интеграции: ~5000$.

2. Каково обычное время полной калибровки аналитической системы? Установка оборудования занимает 1–2 дня, а сбор достаточного количества данных для надежных статистических ограничений занимает 2–4 недели производства. *Первоначальная настройка: 2 дня.

- Настройка библиотеки: 1 неделя.

- Статистическая база: 2 недели (минимум 500 панелей).

3. Может ли аналитика AOI обнаружить проблемы с самим материалом печатной платы? Да, особенно в отношении цвета и отделки поверхности.

- Обнаруживает окисление на покрытиях OSP.

- Определяет изменение цвета материала FR4.

- Измеряет сдвиги окна процесса паяльной маски (маска на контактной площадке).

4. Как данные AOI поддерживают первую проверку изделия (FAI)? Он автоматизирует проверку наличия компонентов и полярности, сокращая время FAI на 50 %.

- Создает автоматический отчет FAI.

- Сравнивает первую плату с файлом Gerber.

- Подробности рабочего процесса см. в разделе Первая проверка товара.

5. Каков минимальный срок хранения данных журналов AOI? Это зависит от отраслевого стандарта, применяемого к продукту.

- Бытовая электроника: от 6 месяцев до 1 года.

- Промышленность/медицина: от 3 до 5 лет.

- Автомобильная/аэрокосмическая промышленность: от 10 до 15 лет.

6. Как мы проверяем, что аналитическое программное обеспечение правильно рассчитывает Cpk? Вы должны выполнить проверку программного обеспечения (IQ/OQ/PQ) с использованием известного набора данных.

- Экспорт необработанных данных в CSV.

- Рассчитать Cpk вручную в Excel.

- Сравните с приборной панелью программного обеспечения; отклонение должно составлять 0%.

7. Заменяет ли AOI-аналитика необходимость рентгеновского контроля? Нет, AOI предназначен только для прямой видимости и не может анализировать скрытые паяные соединения, такие как термопрокладки BGA или QFN.

- AOI видит: корпус компонента, видимые выводы, полярность.

- Рентгеновские лучи видят: пустоты, шарики BGA, скрытые мосты.

- Объедините оба для полного покрытия SMT/THT.

8. Каковы критерии приемлемости «хорошей» системы аналитики? Система должна продемонстрировать, что она может стимулировать улучшение процессов, а не просто сообщать об ошибках.

- Действия: Оповещения должны указывать на конкретную основную причину (например, «Высокая ошибка фидера 3»).

- Своевременность. Оповещения должны появиться до того, как будут обработаны следующие 10 досок.

- Точность: Уровень ложных тревог должен быть стабильным и ниже 0,5 %.

Глоссарий (ключевые термины)

| Срок | Определение |

|---|---|

| Алгоритм | Математический набор правил, который AOI использует для определения «Годен/Не годен» на основе данных пикселей. |

| Данные CAD | Данные проектирования (координаты XY, вращение), импортированные для программирования станка AOI. |

| Ложный вызов | «Хороший» компонент ошибочно помечен машиной как «Плохой» (ложное срабатывание). |

| Побег | «Плохой» компонент неправильно помечен машиной как «хороший» (ложноотрицательный результат). |

Заключение

aoI data analytics легче всего получить правильно, если заранее определить спецификации и план проверки, а затем подтвердить их с помощью DFM и тестового покрытия.

Используйте приведенные выше правила, контрольные точки и шаблоны устранения неполадок, чтобы сократить циклы итераций и защитить доход по мере увеличения объемов.

Если вы не уверены в ограничении, проверьте его с помощью небольшой пилотной сборки, прежде чем блокировать производственную версию.