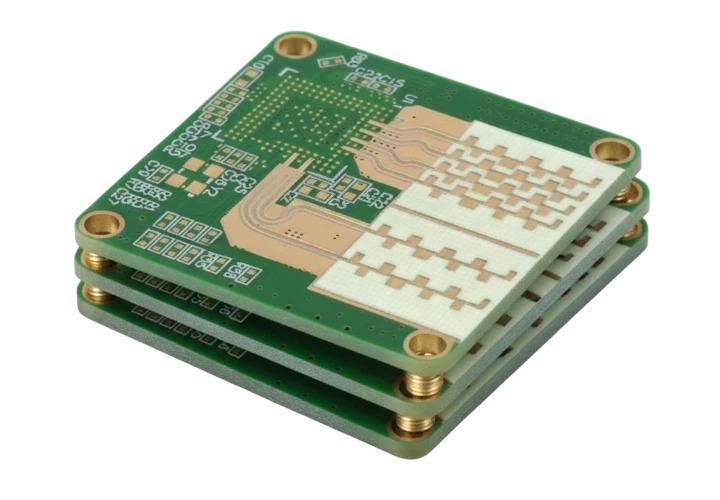

Контроллерная плата MPPT автомобильного класса: что охватывает этот сборник (и для кого он предназначен)

Это руководство предназначено для инженеров-электриков, менеджеров по закупкам и руководителей проектов, разрабатывающих силовую электронику для автомобильного сектора. В частности, оно посвящено поиску поставщиков и производству контроллерной платы MPPT автомобильного класса. Этот компонент критически важен для транспортных средств с интегрированными солнечными батареями, автодомов (RV) и вспомогательных систем питания электромобилей. Он управляет эффективностью преобразования энергии, выдерживая суровые дорожные условия.

Здесь вы не найдете общих определений. Вместо этого, этот сборник сосредоточен на практических аспектах закупок и валидации. Мы рассматриваем специфические требования к материалам, которые отличают автомобильные платы от стандартных промышленных. Мы подробно описываем скрытые риски при масштабировании производства, такие как термическое несоответствие и усталость от вибрации. Наконец, мы предоставляем контрольный список для копирования и вставки, чтобы эффективно проверять вашего поставщика печатных плат.

В APTPCB (APTPCB PCB Factory) мы понимаем, что отказ MPPT в транспортном средстве — это не просто вызов сервисной службы; это проблема безопасности и репутации бренда. Это руководство поможет вам определить спецификации, которые предотвращают сбои до того, как они произойдут. Оно устраняет разрыв между вашими проектными файлами и производственным цехом.

Когда контроллерная плата MPPT автомобильного класса является правильным подходом (и когда нет)

Понимание рабочей среды — это первый шаг в выборе правильной технологии печатных плат. Плата контроллера MPPT автомобильного класса — это специализированное решение, разработанное для конкретных задач.

Используйте этот подход, когда:

- Вибрация постоянна: Устройство установлено непосредственно на шасси автомобиля или в моторном отсеке, где G-силы значительны.

- Перепады температур экстремальны: Плата должна надежно работать от -40°C (зимний запуск) до +105°C или +125°C (под капотом или в закрытом корпусе).

- Срок службы критичен: Гарантия на продукт превышает 5-10 лет, что требует материалов, устойчивых к старению и расслоению.

- Применяются стандарты безопасности: Система взаимодействует с основной аккумуляторной батареей автомобиля или высоковольтной шиной, требуя соблюдения стандартов ISO 26262 или IATF 16949.

- Высокая плотность мощности: Вы пропускаете высокие токи (30А+) в небольшом форм-факторе, аналогично плате VRM 48В автомобильного класса.

Не используйте этот подход, когда:

- Применение стационарно: Если MPPT предназначен для автономной солнечной установки в гараже, стандартные промышленные печатные платы достаточны и более экономичны.

- Стоимость является единственным фактором: Материалы автомобильного класса (высокий Tg, толстая медь) имеют более высокую цену. Если бюджет ограничен, а среда благоприятна (например, внутри салона с климат-контролем без вибрации), стандартная плата FR4 может быть достаточной.

- Фаза только для прототипа: Для первоначального функционального тестирования на стенде приемлемы стандартные спецификации. Однако немедленно переходите к автомобильным спецификациям для испытаний на валидацию конструкции (DVT).

Требования, которые необходимо определить перед запросом коммерческого предложения

Чтобы получить точное коммерческое предложение и надежный продукт, вы должны выйти за рамки базовых файлов Gerber. Вам необходимо указать "негласные" требования, которые обеспечивают автомобильную надежность.

- Базовый материал (ламинат):

- Укажите FR4 с высокой Tg (температурой стеклования), обычно Tg ≥ 170°C.

- Требуйте системы смол "автомобильного класса", устойчивые к росту CAF (проводящих анодных нитей).

- Примеры: Isola 370HR, Panasonic R-1566 или эквивалент.

- Вес меди:

- Четко определите вес меди внутреннего и внешнего слоев.

- Для силовых цепей медь толщиной 2 унции, 3 унции или даже 4 унции является обычной для управления теплом и сопротивлением.

- Укажите "конечный вес меди", чтобы избежать двусмысленности после нанесения покрытия.

- Терморегулирование:

- При использовании печатной платы с металлическим сердечником (MCPCB) укажите теплопроводность диэлектрика (например, 2 Вт/мК или 3 Вт/мК).

- При использовании FR4 определите структуры тепловых переходных отверстий (заполненных и закрытых) для передачи тепла от FET к нижнему слою.

- Поверхностная обработка:

- Иммерсионное серебро или ENIG (химическое никелирование с иммерсионным золочением) предпочтительны для плоских контактных площадок и надежного проволочного монтажа.

- Избегайте HASL (выравнивание горячим воздухом) для компонентов с мелким шагом из-за неровных поверхностей.

- Паяльная маска:

- Укажите высоконадежные чернила для паяльной маски, способные выдерживать термоциклирование без растрескивания.

- Цвет: Зеленый является стандартным, но матовый черный часто используется для теплового излучения (хотя это затрудняет проверку).

- Стандарты чистоты:

- Определите пределы ионного загрязнения (например, < 1,56 мкг/см² эквивалента NaCl) согласно IPC-6012 Класс 3.

- Остатки могут вызывать электрохимическую миграцию при высоком напряжении.

- Стабильность размеров:

- Допуски для монтажных отверстий и контура должны быть более жесткими, чем стандартные (например, ±0,10 мм), чтобы обеспечить установку в виброзащищенные корпуса.

- Прослеживаемость:

- Требуется лазерная маркировка QR-кодов или серийных номеров на отрезке отходов печатной платы или на самой плате для отслеживания партии.

- Контроль импеданса:

- Если MPPT включает шины связи (CAN, LIN), укажите целевые значения импеданса (например, 60 Ом или 120 Ом ±10%).

- Качество покрытия:

- Укажите минимальную толщину медного покрытия в отверстиях (например, в среднем 25 мкм, мин 20 мкм) для предотвращения трещин в бочке при тепловом расширении.

- Изгиб и скручивание:

- Более строгое требование: ≤ 0,5% или 0,75% (стандарт часто составляет 1,0%) для обеспечения правильной сборки крупных силовых компонентов SMT.

- Автомобильные стандарты:

- Четко укажите "Соответствие IPC-6012 Класс 3" на производственном чертеже.

Скрытые риски, препятствующие масштабированию

Переход от прототипа к массовому производству сопряжен с рисками, которые не видны в программном обеспечении для проектирования. Эти риски часто проявляются в виде отказов в полевых условиях при развертывании плат контроллеров MPPT автомобильного класса.

- Рост проводящих анодных нитей (CAF):

- Риск: Высокие градиенты напряжения между дорожками в сочетании с влажностью вызывают рост медных нитей вдоль стекловолокна, что приводит к коротким замыканиям.

- Обнаружение: Испытания на температуру-влажность-смещение (THB).

- Предотвращение: Использование CAF-устойчивых материалов и поддержание достаточного зазора между высоковольтными цепями.

- Несоответствие теплового расширения (CTE):

- Риск: Печатная плата расширяется быстрее, чем керамические компоненты (MLCC) или крупные индукторы во время нагрева, что приводит к растрескиванию паяных соединений.

- Обнаружение: Термоциклирование (от -40°C до +125°C).

- Предотвращение: Использование материалов с более низким CTE по оси Z; размещение прорезей для снятия напряжения рядом с крупными компонентами.

- Подтравливание при травлении толстой меди:

- Риск: При травлении толстой меди (3 унции+) химикат разъедает в стороны, уменьшая эффективную ширину дорожки и токовую нагрузку.

- Обнаружение: Анализ поперечного сечения (микрошлиф).

- Предотвращение: Применение компенсационных факторов в CAM-инжиниринге; увеличение расстояния между дорожками в проекте.

- Усталость, вызванная вибрацией:

- Риск: Тяжелые индукторы и конденсаторы ослабляют или разрушают дорожки из-за вибрации автомобиля.

- Обнаружение: Вибрационные стенды (случайные и синусоидальные).

- Предотвращение: Использовать клеевые соединения (фиксацию) для тяжелых деталей; добавлять дополнительные переходные отверстия в контактных площадках для механической прочности.

- Напряжение от заливочного компаунда:

- Риск: Заливочный материал сжимается во время отверждения, отрывая компоненты от платы или деформируя печатную плату.

- Обнаружение: Функциональное тестирование после заливки и рентгеновский контроль.

- Предотвращение: Согласовать КТР заливочного компаунда с КТР печатной платы; при необходимости использовать податливый буферный слой.

- Пустоты припоя в тепловых площадках:

- Риск: Большие тепловые площадки под MOSFET-ами задерживают газ, снижая теплопередачу и вызывая перегрев.

- Обнаружение: Рентгеновский контроль (цель: < 25% пустот).

- Предотвращение: Использовать трафареты с "оконными" вырезами для выхода газа.

- Поддельные компоненты:

- Риск: Поддельные силовые полевые транзисторы или контроллеры выходят из строя под нагрузкой.

- Обнаружение: Декапсуляция, рентгеновский контроль, трассировка электрических характеристик.

- Предотвращение: Закупать только у авторизованных дистрибьюторов; требовать CoC (Сертификат соответствия).

- Электрохимическая миграция:

- Риск: Остатки флюса + влага + напряжение = рост дендритов.

- Обнаружение: Тестирование сопротивления изоляции поверхности (SIR).

- Предотвращение: Строгие процессы промывки; использовать флюс "No-Clean" с осторожностью и валидацией.

- Растрескивание переходных отверстий:

- Риск: Расширение по оси Z разрушает медный цилиндр в переходных отверстиях.

- Обнаружение: Тест на стресс межсоединений (IST).

- Предотвращение: Убедитесь, что толщина покрытия соответствует Классу 3 (минимум 25 мкм в среднем).

- Игнорирование проектирования для производства (DFM):

- Риск: Разводка работает в симуляции, но ее невозможно надежно травить или сверлить.

- Обнаружение: Ранний обзор DFM поставщиком.

- Предотвращение: Привлеките поставщика печатных плат до того, как разводка будет окончательно утверждена.

План валидации (что тестировать, когда и что означает «пройдено»)

Надежный план валидации — единственный способ доказать, что ваша плата контроллера MPPT автомобильного класса готова к эксплуатации. Этот план должен быть выполнен на этапах EVT (Engineering Validation Test) и DVT (Design Validation Test).

- Электрическая функциональность (комнатная температура):

- Цель: Проверить базовую работу.

- Метод: Полный функциональный испытательный стенд.

- Пройдено: Все напряжения/токи в пределах ±1% от спецификации.

- Термические циклы (шок):

- Цель: Нагрузить паяные соединения и переходные отверстия.

- Метод: От -40°C до +125°C, выдержка 15 минут, 500-1000 циклов.

- Пройдено: Отсутствие трещин, изменение сопротивления < 10%.

- Вибрация и удар:

- Цель: Имитировать дорожные условия.

- Метод: Профили случайной вибрации ISO 16750-3 (например, профиль крепления двигателя).

- Пройдено: Отсутствие механического отсоединения, отсутствие прерывистого электрического контакта.

- Влажность / Смещение (THB):

- Цель: Проверить на CAF и миграцию.

- Метод: 85°C / 85% относительной влажности с приложенным напряжением смещения в течение 1000 часов.

- Пройдено: Сопротивление изоляции остается > 100 МОм.

- Срок службы при высокой температуре (HTOL):

- Цель: Ускоренное старение.

- Метод: Работа при максимальной мощности при максимальной температуре окружающей среды (например, 105°C) в течение 1000 часов.

- Пройдено: Падение эффективности < 1%, отсутствие отказа компонентов.

- Защита от короткого замыкания:

- Цель: Проверка безопасности.

- Метод: Жесткое короткое замыкание на выходе при работе на полной нагрузке.

- Пройдено: Система безопасно отключается; восстанавливается после сброса (или предохранитель безопасно перегорает).

- Тестирование ЭМС/ЭМИ:

- Цель: Обеспечение отсутствия помех для автомобильного радио/электроники.

- Метод: Излучаемые/кондуктивные помехи CISPR 25 Класс 3 или Класс 5.

- Пройдено: Выбросы ниже предельных значений.

- Анализ микрошлифа:

- Цель: Проверка качества изготовления печатной платы.

- Метод: Поперечное сечение переходных отверстий и дорожек после термического воздействия.

- Пройдено: Толщина покрытия в норме, без трещин, без расслоений.

- Тест на паяемость:

- Цель: Обеспечение правильного смачивания контактных площадок.

- Метод: Погружение и осмотр / баланс смачивания.

- Пройдено: > 95% покрытия.

- Тест на ионное загрязнение:

- Цель: Проверка чистоты.

- Метод: Тест ROSE или ионная хроматография.

- Пройдено: < 1.56 мкг/см² эквивалент NaCl.

Контрольный список поставщика (RFQ + вопросы аудита)

Используйте этот контрольный список для проверки потенциальных партнеров. Поставщик, который не может четко ответить на эти вопросы, представляет риск для вашего проекта.

Входные данные для RFQ (Что вы отправляете)

- Файлы Gerber (RS-274X): Полные слои, включая сверление, паяльную маску и пасту.

- Производственный чертеж: Указание класса IPC 3, типа материала (Tg, статус без галогенов) и допусков.

- Схема стека (Stackup Diagram): Определение порядка слоев, веса меди и толщины диэлектрика.

- Таблица сверления: Определение размеров отверстий, статуса металлизации и допусков.

- Требования к панелизации: Если вам нужны направляющие, реперные точки или определенные размеры массива для вашей линии SMT.

- Оценки объема: EAU (Предполагаемое годовое потребление) и размеры партий.

- Специальные процессы: Например, торцевое покрытие, заполненные переходные отверстия, сверление контролируемой глубины.

- Требования к тестированию: Специфические напряжения электрического тестирования или требования TDR.

Подтверждение возможностей (Что они предоставляют)

- Сертификат IATF 16949: Актуален ли он? Охватывает ли область применения производство печатных плат?

- Технические паспорта материалов: Могут ли они предоставить точный технический паспорт на предлагаемый ламинат (например, Isola/Panasonic)?

- Возможности по толстой меди: Могут ли они травить медь 3oz/4oz с тонкими линиями (например, 8mil/8mil)?

- Терморегулирование: Есть ли у них опыт работы с металлическим сердечником или вставкой монет, если это необходимо?

- Аналогичные проекты: Производили ли они ранее автомобильный PCB для бортового зарядного устройства или автомобильную плату балансировки BMS?

- Список оборудования: Есть ли у них оборудование для прямого лазерного экспонирования (LDI) для точной регистрации?

- Регистрация паяльной маски: Какова их толерантность (обычно ±50 мкм или лучше)?

- Соотношение сторон: Могут ли они надежно покрывать переходные отверстия с высоким соотношением сторон (например, 10:1)?

Система качества и прослеживаемость

- АОИ (Автоматическая оптическая инспекция): Используется ли она на каждом внутреннем слое?

- Электронное тестирование: Выполняют ли они 100% тестирование списка цепей (летающим зондом или оснасткой)?

- Микрошлифовка: Выполняют ли они микрошлифовку каждого купона производственной панели?

- Прослеживаемость: Могут ли они отследить конкретную плату до партии сырья и данных химической ванны?

- План контроля: Есть ли у них конкретный план контроля для автомобильной продукции?

- MRB (Совет по рассмотрению материалов): Каков их процесс для несоответствующего материала?

- Калибровка: Калиброваны ли их измерительные инструменты по стандартам ISO 17025?

Контроль изменений и доставка

- PCN (Уведомление об изменении продукта): Согласны ли они уведомлять вас за 6 месяцев о любых изменениях материала или процесса?

- Буферный запас: Готовы ли они хранить запасы готовой продукции (VMI) для смягчения потрясений в цепочке поставок?

- Срок выполнения: Стабилен ли срок выполнения? Какова возможность ускорения?

- Упаковка: Используют ли они влагозащитные пакеты (MBB) с HIC (карточками-индикаторами влажности) и осушителем?

- Логистика: Есть ли у них опыт доставки DDP (Delivered Duty Paid) в ваше местоположение?

- Аварийное восстановление: Есть ли у них резервное хранилище на случай пожара или отключения?

Руководство по принятию решений (компромиссы, которые вы действительно можете выбрать)

Инженерия — это искусство компромисса. Вот компромиссы, характерные для проектирования платы контроллера MPPT автомобильного класса.

- Толстая медь против шин:

- Если вы отдаете приоритет интеграции: Выберите Толстую медь (3-4 унции). Она позволяет разместить все на одной плате, но стоит дороже и ограничивает компоненты с малым шагом.

- Если вы отдаете приоритет стоимости/току: Выберите Шины. Припаяйте внешние медные шины для сильноточных цепей. Это дешевле для печатной платы, но добавляет затраты на сборку.

- Металлическая основа (IMS) против FR4 с тепловыми переходными отверстиями:

- Если вы отдаете приоритет рассеиванию тепла: Выберите Металлическую основу. Лучше всего подходит для однослойных силовых каскадов.

- Если вы отдаете приоритет сложности: Выберите FR4 с тепловыми переходными отверстиями. Позволяет многослойную трассировку и сложное логическое управление на одной плате.

- ENIG против HASL:

- Если вы отдаете приоритет надежности/плоскостности: Выберите ENIG. Важно для чипов с малым шагом и проволочного монтажа.

- Если вы отдаете приоритет стоимости: Выберите HASL. Приемлемо только если компоненты большие и среда менее агрессивна. (Не рекомендуется для автомобильной промышленности).

- Класс 2 против Класса 3:

- Если вы отдаете приоритет безопасности/долговечности: Выберите IPC Класс 3. Обязательно для критически важных автомобильных систем.

- Если вы отдаете приоритет скорости прототипирования: Выберите IPC Класс 2. Приемлемо только для первоначального стендового тестирования.

- Интегрированный против Модульного:

- Если вы отдаете приоритет компактности: Интегрируйте MPPT с платой балансировки BMS автомобильного класса. Экономит место, но увеличивает тепловую плотность.

- Если вы отдаете приоритет ремонтопригодности: Держите MPPT как отдельный модуль. Легче заменить и управлять теплом.

- Высокий Tg FR4 против Стандартного FR4:

- Если вы отдаете приоритет термоциклированию: Выберите Высокий Tg (170°C+). Предотвращает трещины в отверстиях и отслоение контактных площадок.

- Если вы отдаете приоритет стоимости: Стандартный Tg (130-140°C) рискован для автомобильных применений под капотом. Избегайте его.

Часто задаваемые вопросы

В: Могу ли я использовать стандартный FR4 для автомобильного MPPT? О: В целом, нет. Стандартный FR4 имеет более низкий Tg и более низкое сопротивление CAF. Для автомобильной надежности, особенно под капотом или под прямыми солнечными лучами, требуется материал с высоким Tg для предотвращения расслоения.

В: В чем разница между платой MPPT и печатной платой контроллера цифрового VRM автомобильного класса? О: Оба управляют питанием, но MPPT обрабатывает переменный вход от солнечных панелей и фокусируется на алгоритмах отслеживания эффективности. VRM (модуль регулятора напряжения) обычно понижает стабильные напряжения постоянного тока для процессоров. Однако они имеют схожие требования к тепловому управлению и целостности сигнала.

В: Почему толстая медь дорогая? О: Она требует больше сырья (меди), более длительного времени травления и более сложных процессов ламинирования для заполнения зазоров между толстыми дорожками смолой (препрегом).

В: Нужна ли мне конформная защита? A: Да. Автомобильная среда вносит влагу, пыль и химикаты. Конформное покрытие (акриловое, силиконовое или уретановое) необходимо для предотвращения коррозии и коротких замыканий.

В: Как плата модуля формирования луча автомобильного класса связана с MPPT? A: Хотя формирование луча предназначено для ВЧ/радаров, передовые методы получения подложек и точное травление, необходимые для плат формирования луча, аналогичны уровням качества, требуемым для высокоэффективных силовых каскадов MPPT, использующих переключатели GaN или SiC.

В: Какова основная причина отказа этих плат? A: Термическая усталость. Постоянный нагрев (от преобразования энергии) и охлаждение (когда автомобиль останавливается) вызывают расширение и сжатие, что в конечном итоге приводит к растрескиванию паяных соединений или переходных отверстий.

В: Может ли APTPCB помочь с компоновкой? A: Мы специализируемся на DFM (проектирование для производства). Хотя мы не разрабатываем логику схемы, мы оптимизируем компоновку для повышения выхода продукции, улучшения тепловых характеристик и снижения затрат.

В: Каков типичный срок изготовления автомобильных прототипов? A: Со стандартными материалами — 5-7 дней. Для специализированных автомобильных ламинатов или толстой меди требуется 10-15 дней для обеспечения надлежащих циклов прессования и отверждения.

Связанные страницы и инструменты

- Печатные платы для автомобильной электроники – Ознакомьтесь с более широким контекстом стандартов качества и возможностей автомобильной промышленности.

- Heavy Copper PCB – Глубокое погружение в производственные ограничения и преимущества толстой меди для высокоточных MPPT.

- High Tg PCB – Узнайте, почему температура стеклования важна для надежности в суровых термических условиях.

- DFM Guidelines – Основные правила проектирования, чтобы ваша плата могла быть изготовлена без задержек.

- ICT Test – Подробности о внутрисхемном тестировании, важнейшем этапе валидации для автомобильного производства.

- Quality System – Обзор сертификаций и процессов контроля качества, которые защищают вашу цепочку поставок.

Запросить коммерческое предложение

Готовы перейти от проектирования к валидации? Инженерная команда APTPCB предоставляет комплексный обзор DFM для выявления термических и механических рисков, прежде чем вы приступите к оснастке.

Чтобы получить точное коммерческое предложение и анализ DFM, пожалуйста, подготовьте:

- Файлы Gerber (формат RS-274X).

- Чертеж стека и сверления (PDF).

- Спецификация материалов (BOM), если требуется сборка.

- Требования к тестированию (спецификации ICT/FCT).

- Ориентировочный объем (Прототип против массового производства).

Нажмите здесь, чтобы загрузить свои файлы и запросить коммерческое предложение. Обычно мы отвечаем с техническим обзором в течение 24 часов.

Заключение

Поиск контроллерной платы MPPT автомобильного класса — это больше, чем просто поиск поставщика; это создание партнерства для обеспечения надежности. Определяя строгие требования к материалам, понимая риски термического и механического напряжения и проводя валидацию с помощью строгого плана испытаний, вы гарантируете, что ваша энергосистема выдержит дорожные условия. Независимо от того, строите ли вы солнечную систему для автодома или вспомогательное зарядное устройство для электромобиля, правильная основа печатной платы — это разница между долгим сроком службы и отказом в полевых условиях.