Связь IATF в автомобильной промышленности: что охватывает этот сборник правил (и для кого он предназначен)

Этот сборник правил посвящен критическому разрыву между наличием автомобильного сертификата качества и его фактическим применением к конкретному заказу на печатную плату (ПП). Мы определяем связь IATF в автомобильной промышленности как оперативную связь между вашими конкретными требованиями к дизайну и Системой менеджмента качества IATF 16949 поставщика. Часто покупатели предполагают, что поскольку завод сертифицирован по IATF, каждая произведенная плата автоматически соответствует автомобильным стандартам. В действительности, без явной связи, определяемой планами контроля, PPAP (Процессом одобрения производственной части) и конкретными производственными примечаниями, «автомобильный» заказ может быть обработан на стандартной коммерческой линии.

Это руководство написано для менеджеров по закупкам, инженеров по снабжению и инженеров по качеству поставщиков (SQE), которым необходимо обеспечить производство своей автомобильной электроники с подлинной прослеживаемостью и контролем процессов. Оно выходит за рамки теоретических определений стандартов качества и фокусируется на транзакционных шагах, необходимых для их соблюдения. Вы узнаете, как указывать требования, которые запускают протоколы IATF, как проверять активность этих протоколов и как эффективно проводить аудит возможностей поставщика. В APTPCB (APTPCB PCB Factory) мы видим, что разница между успешными автомобильными запусками и застопорившимися проектами часто сводится к тому, насколько четко эта связь установлена на этапе запроса предложений (RFQ). Этот документ служит основой для принятия решений. Он помогает вам ориентироваться в компромиссах между стоимостью, скоростью и соответствием требованиям, гарантируя, что ваша стратегия управления рисками встроена в само оборудование, а не только в документацию.

Когда автомобильная связь IATF является правильным подходом (и когда нет)

Понимание сферы применения этого руководства требует знания того, когда следует применять полные автомобильные протоколы, а когда достаточно стандартного производства.

Автомобильная связь IATF обязательна, когда:

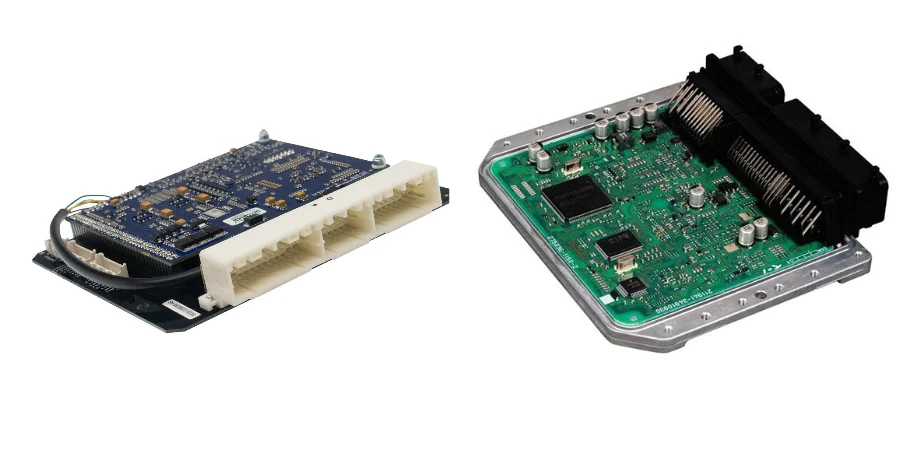

- Системы, критически важные для безопасности: Печатная плата является частью ABS, системы развертывания подушек безопасности, ADAS (расширенные системы помощи водителю) или систем управления рулевым управлением. Отказ здесь угрожает жизни; полная прослеживаемость до партии сырья является не подлежащей обсуждению.

- Суровые условия эксплуатации: Компонент находится под капотом (ЭБУ), рядом с трансмиссией или в колесных арках, где термические циклы, вибрация и химическое воздействие постоянны.

- Долгосрочная надежность: Гарантия на автомобиль составляет более 10 лет. Печатная плата должна противостоять росту проводящих анодных нитей (CAF) и усталости паяных соединений в течение десятилетия использования.

- Соответствие нормативным требованиям: Вы обязаны предоставлять данные IMDS (Международная система данных о материалах) или соответствовать конкретным требованиям заказчика OEM (CSRs).

Это может быть излишним, когда:

- Нефункциональные прототипы: Вы тестируете только форму и соответствие, а не электрические характеристики или долговечность.

- Аксессуары для вторичного рынка: Неинтегрированные гаджеты (например, универсальные USB-зарядные устройства), которые не взаимодействуют с CAN-шиной автомобиля или системами безопасности.

- Бытовая электроника: Если вы создаете стандартный пульт дистанционного управления или игрушку, накладные расходы на PPAP и APQP (Advanced Product Quality Planning) добавляют ненужные затраты и увеличивают время выполнения.

Требования, которые вы должны определить перед составлением коммерческого предложения

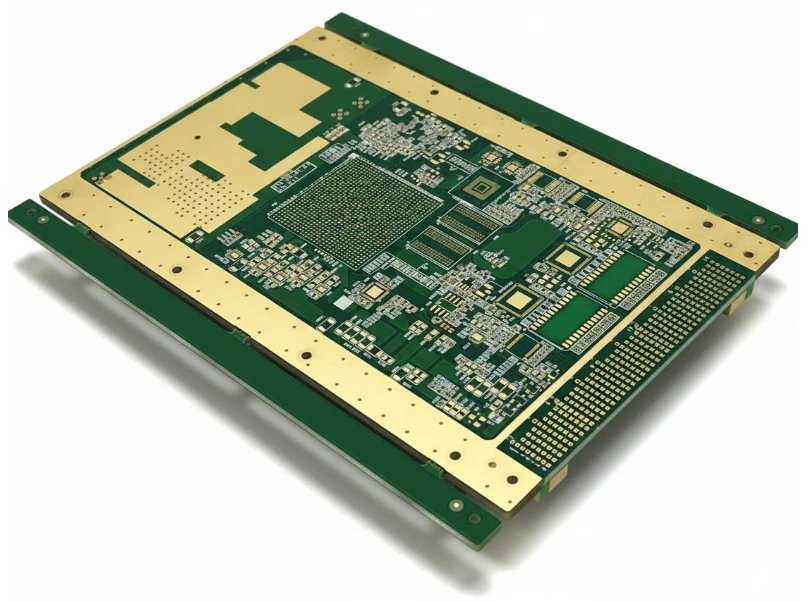

Как только вы определили, что автомобильная связь IATF необходима для вашего проекта, вы должны перевести это намерение в конкретные инженерные спецификации. Расплывчатые примечания, такие как "Изготовить по IPC Class 3", недостаточны для современных автомобильных цепочек поставок. Вы должны предоставить конкретные параметры, которые заставят производителя выбрать правильные материалы и технологические процессы.

Четко определите следующие 10 требований в вашем производственном чертеже или документе технической спецификации:

- Класс основного материала: Укажите ламинат "Автомобильного класса". Не просто говорите "FR4". Укажите высокий Tg (например, Tg > 170°C) и низкий CTE (коэффициент теплового расширения), чтобы выдерживать термический шок.

- CTI (Comparative Tracking Index): Явно запросите CTI ≥ 600 В (PLC 0), если плата работает с высоким напряжением или находится во влажной среде, чтобы предотвратить электрическую дугу.

- Стандарты чистоты: Установите предел ионного загрязнения, обычно < 1,56 мкг/см² эквивалента NaCl, для предотвращения электрохимической миграции.

- Спецификации паяльной маски: Требуйте соответствия IPC-SM-840 Класс H (Высокая надежность). Укажите, что маска должна быть устойчивой к автомобильным жидкостям (масло, топливо, тормозная жидкость).

- Толщина медного покрытия: Для распределения питания укажите минимальное количество меди на стенках отверстий (например, в среднем 25 мкм, мин. 20 мкм) для обеспечения целостности бочонка при термическом расширении.

- Классификация IPC: Укажите "IPC-6012 Класс 3" для требований к производительности. Это диктует более жесткие допуски на кольцевые площадки и пустоты покрытия.

- Уровень прослеживаемости: Требуйте лазерной маркировки на отдельных печатных платах (QR-код или Datamatrix), содержащей код даты, номер партии и идентификатор панели.

- Уровень PPAP: Определите требуемый уровень представления (обычно Уровень 3 для новых автомобильных деталей). Это обязывает поставщика разработать План контроля и PFMEA.

- Регистрация IMDS: Требуйте от поставщика загрузки данных о материалах в базу данных IMDS и предоставления идентификационного номера до начала массового производства.

- Паяемость: Укажите соответствие J-STD-003, гарантируя, что покрытие (например, ENIG, иммерсионное серебро) остается паяемым после определенных периодов хранения (испытания на старение).

Скрытые риски, которые препятствуют масштабированию

Даже при идеальных спецификациях связь IATF в автомобильной промышленности может быть нарушена операционными реалиями на заводском цехе. Это "скрытые" риски, потому что они часто не проявляются при стандартном аудите, но проявляются как сбои во время наращивания массового производства.

1. Замена материалов нижнего уровня

- Риск: У поставщика ламината заканчивается указанная автомобильная смола "Марка А", и он заменяет ее "Маркой Б" с похожими характеристиками, но другим поведением при отверждении.

- Почему это происходит: Давление в цепочке поставок и отсутствие заблокированных спецификаций (BOM) на уровне сырья.

- Обнаружение: Анализ FTIR (Фурье-спектроскопия с преобразованием в инфракрасной области) поступающих сырьевых материалов.

- Предотвращение: Ввести политику "Без изменений" в отношении марки и типа ламината без предварительного PCN (Уведомления об изменении продукта).

2. Ловушка "Золотого образца"

- Риск: Прототипы изготавливаются на выделенной инженерной линии, но массовое производство переходит на высокоскоростную линию с другими химическими ваннами.

- Почему это происходит: Заводы оптимизируют пропускную способность при серийном производстве.

- Обнаружение: Расхождения в микросекционном анализе между прототипом и пилотной партией.

- Предотвращение: Требовать план "Безопасного запуска", при котором пилотная партия использует точное оборудование, предназначенное для массового производства.

3. Неполное отверждение паяльной маски

- Риск: Паяльная маска отслаивается или пузырится при жестких термических циклах.

- Почему это происходит: Ускорение процесса УФ-отверждения или термического отверждения для устранения узких мест.

- Обнаружение: Тесты на истирание растворителем (MEK-тест) и тесты с клейкой лентой согласно IPC-TM-650.

- Предотвращение: Аудит профилей печи и обеспечение автоматической регистрации времени отверждения.

4. Загрязнение при сверлении в межсоединениях высокой плотности

- Риск: Периодические обрывы цепи в переходных отверстиях из-за загрязнения смолой, блокирующего медное соединение.

- Почему это происходит: Сверла используются чрезмерно (превышен ресурс) или химия для удаления загрязнений слабая.

- Обнаружение: Микросекционирование наиболее сложных структур переходных отверстий на панели.

- Предотвращение: Внедрение строгого управления сроком службы сверл и автоматического дозирования для линий удаления загрязнений.

5. Пробелы в отслеживаемости при доработке

- Риск: Печатная плата не проходит E-тест, ремонтируется вручную и возвращается на линию без записи в журнал.

- Почему это происходит: Операторы пытаются поддерживать высокие показатели выхода годных изделий.

- Обнаружение: Визуальный осмотр часто не выявляет этого; требуется анализ журнала данных.

- Предотвращение: Настроить машины E-теста так, чтобы они блокировали неисправные серийные номера до тех пор, пока они не будут авторизованы инженером по качеству.

6. Пустоты покрытия в отверстиях с высоким соотношением сторон

- Риск: Тонкое покрытие в центре глубоких отверстий приводит к трещинам в бочонке.

- Почему это происходит: Недостаточное перемешивание или рассеивающая способность в гальванической ванне для толстых плат.

- Обнаружение: Тестирование на термошок с последующим измерением сопротивления.

- Предотвращение: Использование гальванических стоек, специфичных для соотношения сторон, и подвесок с вибрацией.

7. Рост CAF (проводящих анодных нитей)

- Риск: Короткие замыкания, развивающиеся внутри в течение месяцев эксплуатации.

- Причина: Микротрещины в смоле или плохое сцепление стекла со смолой позволяют проникать влаге.

- Обнаружение: Тестирование CAF (1000 часов при высоком напряжении/влажности).

- Предотвращение: Использование CAF-стойких материалов и оптимизация подач/скоростей сверления для предотвращения капиллярного эффекта.

8. Повреждения при обращении (ЭСР)

- Риск: Скрытые повреждения подложки печатной платы или встроенных компонентов.

- Причина: Плохое заземление в зоне окончательной проверки или упаковки.

- Обнаружение: Часто невозможно обнаружить на голых платах; проявляется при сборке.

- Предотвращение: Строгие протоколы ЭСР и периодические проверки заземляющих ремней и напольных покрытий.

План валидации (что тестировать, когда и что означает «пройдено»)

Чтобы обеспечить связь с автомобильной IATF, нельзя полагаться исключительно на Сертификат соответствия (CoC) поставщика. Вам нужен план валидации, который подтверждает, что продукт соответствует замыслу проекта. Этот план должен выполняться на этапе NPI (внедрения нового продукта) и периодически во время массового производства.

1. Электрическая непрерывность и изоляция (100%)

- Цель: Обеспечить отсутствие обрывов или коротких замыканий.

- Метод: Летающий зонд (для прототипов) или ложе из игл (для объемов).

- Приемка: 100% пройдено. Ручной ремонт не допускается для критически важных для безопасности путей.

2. Анализ микрошлифов (на партию)

- Цель: Проверить внутреннюю структурную целостность.

- Метод: Поперечное сечение образцов с края панели.

- Приемлемость: Толщина меди соответствует спецификации, отсутствие трещин в покрытии, совмещение в пределах допуска, правильная толщина диэлектрика.

3. Испытание на термоудар (периодическое)

- Цель: Имитация быстрых изменений температуры в транспортном средстве.

- Метод: От -40°C до +125°C (или выше), 500+ циклов.

- Приемлемость: Изменение сопротивления < 10%. Отсутствие расслоений или трещин в бочонках.

4. Испытание на паяемость (для каждой партии)

- Цель: Обеспечить успешность процесса сборки печатных плат (PCBA).

- Метод: Погружение и осмотр / Тест баланса смачивания.

- Приемлемость: > 95% покрытия смачиванием. Отсутствие десмачивания или несмачивания.

5. Испытание на ионное загрязнение (для каждой партии)

- Цель: Предотвращение коррозии и электрохимической миграции.

- Метод: Тест ROSE (сопротивление экстракта растворителя) или ионная хроматография.

- Приемлемость: < 1,56 мкг/см² эквивалента NaCl (или предел, установленный заказчиком).

6. Проверка размеров (первый образец)

- Цель: Подтверждение физического соответствия.

- Метод: КИМ (координатно-измерительная машина) или оптическое измерение.

- Приемлемость: Все размеры в пределах допуска. Cpk > 1,33 для критических размеров.

7. Испытание на стресс межсоединений (IST) (квалификация)

- Цель: Ускоренное испытание на долговечность переходных отверстий.

- Метод: Термоциклирование специальных тестовых образцов до отказа.

- Приемлемость: Количество циклов до отказа должно превышать отраслевой стандарт для конкретного класса применения. 8. Контроль импеданса (Партия)

- Цель: Целостность сигнала для высокоскоростных данных (CAN-FD, Ethernet).

- Метод: TDR (Рефлектометрия во временной области) на тестовых купонах.

- Приемка: В пределах ±10% (или ±5%) от целевого импеданса.

Контрольный список поставщика (насколько четко эта связь установлена на этапе запроса предложений (RFQ) + вопросы аудита)

Используйте этот контрольный список для проверки потенциальных партнеров. Поставщик, способный обеспечить истинную автомобильную связь IATF, ответит на эти вопросы данными, а не просто "да".

Группа 1: Входные данные RFQ (Что вы отправляете)

- Файлы Gerber (RS-274X или X2) с четким стеком слоев.

- Схема соединений IPC (IPC-356) для сравнения электрических испытаний.

- Производственный чертеж со ссылкой на IPC-6012 Класс 3.

- Спецификация материала (ссылки на "slash sheet").

- Требования к панелизации (реперные точки, технологические отверстия).

- Требования к специальным процессам (например, краевое покрытие, via-in-pad).

- Прогнозы объемов (EAU) для определения стратегии оснастки.

- Требования к упаковке (ESD-пакеты, индикаторы влажности).

Группа 2: Подтверждение возможностей (Что они предоставляют)

- Действующий сертификат IATF 16949 (проверить срок действия и область применения).

- Список оборудования, демонстрирующий возможности автоматизированного оптического контроля (AOI).

- Продемонстрированная способность для требуемого соотношения сторон (например, 10:1).

- Возможности собственной лаборатории (микрошлиф, термошок, рентген).

- Примеры произведенных аналогичных автомобильных деталей (редактирование допустимо).

- Образец отчета DFM, показывающий, как они выявляют проблемы проектирования. Группа 3: Система качества и прослеживаемость

- Используют ли они компьютеризированную MES (систему управления производством)?

- Могут ли они отследить конкретную плату до партии сырья?

- Существует ли процесс "Безопасный запуск" или "Сдерживание раннего производства"?

- Как несоответствующие материалы помещаются в карантин и утилизируются?

- Сертифицированы ли операторы для инспекции IPC-A-600?

- Существует ли документированный график калибровки для всех измерительных инструментов?

Группа 4: Контроль изменений и поставка

- Существует ли официальное соглашение PCN (уведомление об изменении продукта)?

- Какова политика в отношении процессов субподряда (например, поверхностной обработки)?

- Есть ли у них План обеспечения непрерывности бизнеса (аварийное восстановление)?

- Как управляется буферный запас для колебаний в автомобильной отрасли?

- Каково стандартное время ответа на отчет о корректирующих действиях (8D)?

- Поддерживают ли они EDI (электронный обмен данными) для заказов?

Руководство по принятию решений (компромиссы, которые вы действительно можете выбрать)

Применение связи IATF в автомобильной промышленности влечет за собой компромиссы. Вы не можете максимизировать каждый параметр одновременно. Вот как ориентироваться в общих точках принятия решений.

1. Надежность против стоимости (Класс 2 против Класса 3)

- Если вы отдаете приоритет абсолютной надежности для систем безопасности, выберите IPC Класс 3. Это требует больше меди, более строгого контроля гальванического покрытия и большего количества проверок.

- В противном случае выберите IPC Класс 2 для информационно-развлекательных систем или некритичной электроники салона. Это значительно дешевле и быстрее в производстве.

2. Скорость против соответствия (Быстрое производство против PPAP)

- Если вы отдаете приоритет получению прототипов в лабораторию на следующей неделе, выберите быстрое производство по "стандартной спецификации" без полного PPAP.

- В противном случае выберите стандартный срок изготовления (3-4 недели), чтобы обеспечить полный процесс APQP, проверку оснастки и генерацию документации, необходимой для утверждения производственной детали.

3. Производительность материала против доступности

- Если вы отдаете приоритет экстремальной термической стойкости, выберите специализированный автомобильный ламинат (например, Rogers или высококачественный Isola). Будьте готовы к более длительным срокам поставки.

- В противном случае выберите стандартный High-Tg FR4 от крупного поставщика (например, Shengyi или Kingboard), который легко доступен на складе, при условии, что он соответствует вашим базовым требованиям по Tg и CTI.

4. Плотность против выхода годных изделий (HDI против сквозных отверстий)

- Если вы отдаете приоритет миниатюризации для компактного ЭБУ, выберите HDI (межсоединения высокой плотности) с микропереходами.

- В противном случае выберите стандартную технологию сквозных отверстий, если позволяет пространство. Она более надежна, проще в проверке и имеет меньший риск скрытых дефектов в эксплуатации.

5. Локальная поддержка против глобального масштаба

- Если вы отдаете приоритет быстрым инженерным изменениям и сотрудничеству по DFM, выберите поставщика с сильной местной инженерной поддержкой или выделенной командой aptpcb compliance service.

- В противном случае выберите специализированную фабрику с большим объемом производства, если дизайн заморожен и стоимость является единственным определяющим фактором.

Часто задаваемые вопросы

В: В чем основное различие между ISO 9001 и IATF 16949 для печатных плат? О: ISO 9001 — это общая система менеджмента качества. IATF 16949 добавляет специфические автомобильные требования, такие как предотвращение дефектов, снижение вариаций и сокращение отходов в цепочке поставок, уделяя особое внимание управлению рисками (FMEA).

В: Могу ли я использовать стандартный FR4 для автомобильных применений? О: Это зависит от применения. Для некритической электроники салона стандартный FR4 может подойти. Для применений под капотом обычно требуются материалы с высоким Tg, безгалогенные или с высоким CTI, чтобы выдерживать тепло и напряжение.

В: Что такое PPAP и зачем он мне нужен? О: PPAP (Production Part Approval Process) — это представление данных, которое доказывает, что поставщик может соответствовать вашим спецификациям при заявленной скорости производства. Это предотвращает маскировку проблем массового производства "удачными" прототипами.

В: Почему CTI (сравнительный индекс трекинга) критичен для электромобилей? О: Электромобили работают при более высоких напряжениях. Материал с низким CTI может обугливаться и создавать проводящий путь (трек) между дорожками, что приводит к коротким замыканиям и потенциальным пожарам.

В: Как APTPCB обеспечивает прослеживаемость в автомобильной промышленности? О: APTPCB использует комплексную MES, которая связывает каждый этап производства с конкретным идентификатором панели, обеспечивая полную обратную прослеживаемость до сырья и прямую прослеживаемость до отгрузочных партий. В: Является ли "Aviation AS9100 PCB" тем же, что и Automotive IATF? О: Нет, но они связаны. Стандарты Aviation AS9100 PCB в значительной степени сосредоточены на управлении конфигурацией и документации для аэрокосмической отрасли, в то время как IATF фокусируется на возможностях процесса и постоянном улучшении для крупносерийного автомобильного производства.

В: Что такое план "Безопасный запуск" (Safe Launch)? О: Это период усиленной инспекции (часто 200% визуальный контроль или увеличенная выборка) во время начального наращивания производства, чтобы выявить любые проблемы до того, как они попадут к клиенту.

В: Могу ли я пропустить E-тест для экономии средств? О: Никогда для автомобильной промышленности. Электрическое тестирование является последним контрольным пунктом для обрывов и коротких замыканий. Пропуск его нарушает связь с IATF и подвергает вас огромной ответственности.

Связанные страницы и инструменты

- Печатные платы для автомобильной электроники – Изучите специфические возможности для блоков управления двигателем, информационно-развлекательных систем и систем безопасности.

- Система качества печатных плат – Подробно ознакомьтесь с сертификациями и методологиями контроля качества, используемыми для поддержания высоких стандартов.

- Инспекция первого образца – Ознакомьтесь с подробным процессом верификации, который подтверждает производственную настройку перед серийным производством.

- Материалы для печатных плат Isola – Ознакомьтесь с техническими данными по высокопроизводительным ламинатам, часто требуемым для обеспечения термической надежности в автомобильной промышленности.

- Печатные платы с толстым слоем меди – Узнайте о решениях для распределения высокой мощности в системах управления батареями электромобилей.

- Руководство по DFM – Получите доступ к правилам проектирования, которые помогают обеспечить технологичность и соответствие вашей платы с самого начала.

Запросить коммерческое предложение

Готовы подтвердить ваш дизайн для автомобильного производства? В APTPCB мы предоставляем комплексный обзор DFM вместе с вашим коммерческим предложением, чтобы выявить потенциальные риски соответствия на ранней стадии.

Чтобы получить точный DFM и коммерческое предложение, пожалуйста, предоставьте:

- Файлы Gerber: Формат RS-274X или X2.

- Производственный чертеж: Включая структуру слоев, спецификации материалов и класс IPC.

- Объем: Количество прототипов и предполагаемое годовое использование (EAU).

- Особые требования: Уровень PPAP, IMDS или специфические потребности в тестировании.

Получить коммерческое предложение и обзор DFM

Заключение

Создание надежной автомобильной связи IATF — это не сбор сертификатов; это проектирование цепочки поставок, которая по замыслу является устойчивой, отслеживаемой и соответствующей требованиям. Определяя четкие требования, понимая скрытые риски масштабирования и обеспечивая строгое выполнение плана валидации, вы превращаете закупку печатных плат из обычной покупки в стратегический актив безопасности. Независимо от того, строите ли вы следующее поколение систем питания электромобилей или критически важные датчики безопасности, шаги, изложенные в этом руководстве, обеспечивают дорожную карту для безопасного, масштабируемого производства.