Печатная плата стоп-сигнала — это специализированная печатная плата, предназначенная для управления массивами красных светодиодов высокой интенсивности для автомобильной задней сигнализации, требующая исключительного управления температурным режимом для предотвращения перегорания переходов во время длительного торможения. В отличие от стандартной бытовой электроники, эти платы должны выдерживать суровые автомобильные условия, включая переходные напряжения до 60 В и колебания температуры в диапазоне от -40°C до +125°C.

Ключевые выводы

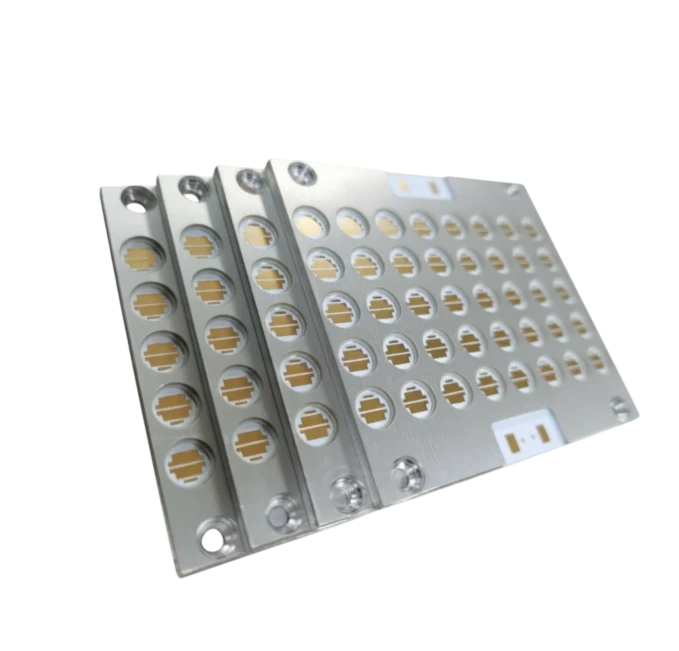

- Теплорегулирование имеет решающее значение: Светодиоды высокой яркости выделяют значительное количество тепла; Печатные платы с металлическим сердечником (MCPCB) с теплопроводностью > 2,0 Вт/мК являются стандартными.

- Вибростойкость: Паяные соединения должны выдерживать случайные профили вибрации (например, 5–2000 Гц) без усталостного растрескивания.

- Выбор материала: FR4 часто недостаточно для основных стоп-сигналов; Для рассеивания тепла предпочтительны алюминиевые или медные подложки.

- Постоянство яркости: Сопротивление трассировки должно быть сбалансировано, чтобы обеспечить равномерную яркость по всей светодиодной матрице.

- Соответствие нормативным требованиям: конструкции должны соответствовать фотометрическим стандартам ECE/SAE, которые определяют точность компоновки печатных плат.

- Порог проверки: Прохождение 1000 часов испытаний при 85 °C и относительной влажности 85 % (температура/влажность) является распространенным критерием приемки.

- Цена и производительность: Хотя Печатные платы с металлическим сердечником стоят на 20–30 % дороже, чем FR4, они устраняют необходимость в громоздких внешних радиаторах.

Содержание

- Что это на самом деле означает (объем и границы)

- Важные показатели (как их оценить)

- Как выбрать (Руководство по выбору по сценарию)

- Контрольные точки реализации (от проектирования до производства)

- Распространенные ошибки (и правильный подход)

- Часто задаваемые вопросы (стоимость, время выполнения, материалы, тестирование, критерии приемки)

- Глоссарий (ключевые термины)

- Заключение (следующие шаги)

Что это на самом деле означает (объем и границы)

Плата стоп-сигнала — это не просто носитель для светодиодов; это активная система управления температурным режимом и структурный компонент архитектуры безопасности автомобиля. Область применения этой технологии выходит за рамки простой функции включения/выключения. Современное автомобильное освещение объединяет сложную логику для последовательных сигналов поворота, адаптивной интенсивности торможения и интеграции с сетями CAN- или LIN-шины автомобиля.

Границы этой технологии определяются плотностью мощности приложения. В стандартной плате Dashboard Light могут использоваться маломощные SMD-модули на стандартной плате FR4, поскольку тепловая нагрузка незначительна. Однако плата стоп-сигнала или плата маяка (используемая в транспортных средствах экстренных служб) приводит в действие мощные излучатели, которые могут достигать температуры перехода 150°C за считанные секунды, если тепло не отводится эффективно.

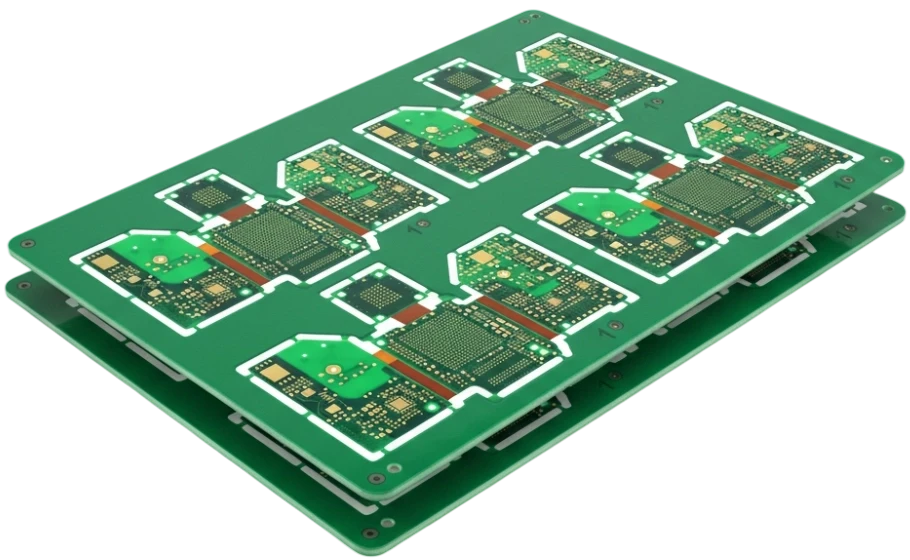

Кроме того, форм-фактор редко бывает плоским. Современный дизайн автомобиля требует трехмерных контуров. Это часто требует применения Жестко-гибкой печатной платы решений или специальных гибких подложек, которые могут соответствовать кривизне корпуса задних фонарей. Это контрастирует с платой акцентного освещения или платой окружающего освещения, в которых могут использоваться простые гибкие светодиодные ленты, но которые не отвечают тем же критически важным для безопасности требованиям к надежности, что и основной стоп-сигнал.

Метрики, которые имеют значение (как их оценить)

Оценка печатной платы стоп-сигнала требует анализа как свойств материала голой платы, так и электрических характеристик сборки. В следующих таблицах представлены критические диапазоны для надежной конструкции.

Таблица 1: Тепловые и механические показатели| Метрическая | Типичный диапазон/предел | Почему это важно | Как проверить |

| :--- | :--- | :--- | :--- | | Теплопроводность | 1,0 – 3,0 Вт/мК | Определяет, насколько быстро тепло передается от светодиода к радиатору. Низкие значения приводят к затемнению или выходу светодиодов из строя. | ASTM D5470 или анализ лазерной вспышки. | | Стеклообразование (Tg) | > 150°C (высокая Tg) | Предотвращает расширение/расслоение печатной платы во время оплавления и эксплуатации в жарком климате. | ТМА (термомеханический анализ). | | CTE (ось Z) | < 50 частей на миллион/°C | Контролирует напряжение расширения металлизированных сквозных отверстий (PTH) во время термоциклирования. | ТМА; сверьте данные с IPC-4101. | | Прочность отслаивания | > 1,0 Н/мм | Гарантирует, что медные дорожки не поднимутся при термическом напряжении или вибрации. | IPC-TM-650 2.4.8 Метод испытаний. | | Пробой диэлектрика | > 3,0 кВ переменного тока | Предотвращает искрение между медным слоем и металлическим сердечником (для MCPCB). | Тестирование Hi-Pot во время изготовления. | | Твердость паяльной маски | > Твердость карандаша 6H | Устойчив к царапинам во время сборки и транспортировки; защищает от влаги. | Квалификация IPC-SM-840. |

Таблица 2. Показатели электрических и оптических характеристик

| Метрическая | Целевой порог | Влияние на функцию | Общий режим отказа |

|---|---|---|---|

| Падение напряжения | < 3% по массиву | Обеспечивает равномерную яркость от первого светодиода до последнего в серии. | Эффект «тусклого хвоста», при котором одна сторона выглядит слабее. |

| Медная масса | 2 унции (70 мкм) или 3 унции | Снижает сопротивление сильноточных дорожек; способствует боковому распространению тепла. | Следы перегрева, вызывающие расслоение. |

| Отделка поверхности | ENIG или иммерсионное серебро | Обеспечивает плоскую поверхность для точного размещения светодиодов и соединения проводов. | Неравномерность HASL приводит к наклону светодиода (надгробию). |

| Температура соединения светодиодов | < 110°C (снижено) | Удерживает светодиод в безопасной рабочей зоне для поддержания срока службы (L70 > 50 тыс. часов). | Проверка тепловизионной камеры во время нагрузочного теста. |

| Ток утечки | < 10 мкА | Предотвращает «ореолы» (слабое свечение), когда автомобиль выключен. | Проверка высокоомного измерителя. |

Как выбрать (руководство по выбору по сценарию)

Выбор правильной технологии печатных плат во многом зависит от конкретной функции освещения и механических ограничений корпуса. Используйте эти правила принятия решений, чтобы найти компромиссы.

- Если плотность мощности светодиода превышает 1 Вт/см², выберите печатную плату с алюминиевым металлическим сердечником (MCPCB), чтобы эффективно управлять тепловой нагрузкой.

- Если конструкция требует, чтобы фонарь огибал угол автомобиля (например, Плата поворотного освещения), выберите Жестко-гибкую плату или гибкую полиимидную печатную плату с элементами жесткости.

- Если стоимость является основным драйвером, а ток светодиода низкий (< 50 мА), выберите FR4 с Heavy Copper (2 унции+) и тепловыми переходными отверстиями вместо цельнометаллического сердечника.

- Если используется высоковольтная электромобильная система (> 60 В), выберите диэлектрический слой с высоким напряжением пробоя (> 4 кВ), чтобы предотвратить короткое замыкание на шасси.

- Если в сборке используется соединение проводов для светодиодов «чип-на-плате» (COB), выберите покрытие поверхности ENEPIG для надежного соединения проводов.

- Если источником света является плата окружающего освещения внутри кабины с минимальным нагревом, выберите стандартные материалы FR4 или недорогие материалы CEM-3.

- Если рабочая среда связана с соляным туманом или высокой влажностью, выберите применение Конформного покрытия (силикона или акрила) после сборки.

- Если конструкция требует сложной логики (микроконтроллеров) наряду со светодиодами питания, выберите гибридный стек или жесткую плату с отдельной дочерней платой светодиодов.

- Если объединение цветов светодиодов имеет решающее значение, выберите белую паяльную маску с высокой отражательной способностью (> 85%), чтобы максимизировать светоотдачу и постоянство цвета.

- Если объём производства большой, а форма простая, выберите V-образную насечку для панельизации, чтобы минимизировать отходы и снизить затраты на сборку.

Контрольные точки реализации (от проектирования до производства)

Успешное производство печатной платы стоп-сигнала требует дисциплинированного подхода от этапа создания схемы до окончательной сборки.

Этап 1: Дизайн и верстка

- Тепломоделирование:

- Действие: Запустите тепловое моделирование (CFD), предполагая наихудшую температуру окружающей среды (например, 85°C).

- Приемка: Имитируемая температура перехода светодиода должна оставаться на 10°C ниже максимального значения, указанного производителем.

- Проверка плотности тока:

- Действие: Рассчитайте ширину трасс на основе стандартов IPC-2152 для целевого тока.

- Приемка: Повышение температуры проводов должно быть < 10°C выше температуры окружающей среды при максимальном токе.

- Стратегия панельизации:

- Действие: Спроектируйте панель с полосами инструментов и контрольными деталями для автоматизированной сборки.

- Приемка: Загрузка панелей > 80% для оптимизации материальных затрат.

Этап 2: Изготовление (производство печатных плат)

- Проверка толщины диэлектрика:

- Действие: Измерьте толщину диэлектрического слоя между медным и металлическим сердечником (для MCPCB).

- Приемка: Толщина должна находиться в пределах ±10% от указанного значения (обычно от 75 до 100 мкм).

- Приклеивание паяльной маски:

- Действие: Выполните проверку ленты (IPC-TM-650 2.4.28.1) на белой паяльной маске.

- Приемка: Снятие паяльной маски не допускается; имеет решающее значение для отражательной способности и защиты.

- Измерение шероховатости поверхности:

- Действие: Рентгенофлуоресцентное (РФА) измерение толщины ENIG/иммерсионного серебра.

- Приемка: Толщина золота 2–5 микродюйма; Никель 120–240 мкдюйм (для ENIG).

Этап 3: Сборка (PCBA)

- Проверка паяльной пасты (SPI):

- Действие: Используйте 3D SPI для измерения объема пасты на термопрокладках.

- Приемка: Объем пасты 80–120% от объема отверстия трафарета.

- Анализ пустот (рентгеновский снимок):

- Действие: Рентгеновский контроль паяного соединения термопрокладки под светодиодом.

- Приемка: Общая площадь мочеиспусканий < 25%; самая большая одиночная пустота < 10% площади площадки.

- Функциональный тест (FCT):

- Действие: Включите плату при номинальном напряжении и измерьте потребляемый ток.

- Приемка: Ток должен находиться в пределах ±5% от расчетного значения; все светодиоды горят.

- Тестирование на выработку:

- Действие: Проработайте плату на максимальной мощности в течение 4–8 часов.

- Приемка: Отсутствие мерцания, изменения цвета или катастрофических сбоев.

Распространенные ошибки (и правильный подход)

Даже опытные инженеры могут не заметить нюансы печатных плат автомобильного освещения. Вот наиболее частые ошибки и как их избежать.

1. Игнорирование несоответствия теплового расширения

- Ошибка: Использование стандартного диэлектрика FR4 с большими керамическими светодиодами без учета КТР (коэффициента теплового расширения).

- Воздействие: Паяные соединения трескаются после нескольких сотен термоциклов из-за напряжения.

- Исправление: Используйте подходящую подложку с КТР или совместимые припои.

- Проверка: Выполните 1000 циклов испытаний на термический удар от -40°C до +125°C.

2. Недостаточное количество тепловых переходов

- Ошибка: размещение тепловых переходов слишком далеко от термопрокладки светодиода или использование слишком малого количества переходных отверстий в конструкции FR4.

- Воздействие: Высокое термическое сопротивление создает перегревы, сокращая срок службы светодиодов.

- Исправление: Размещайте переходные отверстия непосредственно на площадке (Via-in-Pad) или непосредственно рядом с ней; при необходимости заполните и закройте крышку.

- Проверка: Тепловидение во время испытаний прототипа.

3. Неправильный цвет паяльной маски

- Ошибка: Использование стандартной зеленой паяльной маски для освещения.

- Воздействие: Зеленый цвет поглощает свет, снижая общую эффективность светильника и изменяя цветовую температуру.

- Исправление: Всегда указывайте паяльную маску «Супербелая» или с высокой отражающей способностью.

- Проверьте: Измерение отражательной способности (должно быть > 85%).

4. Без учета защиты от переходных процессов

- Ошибка: Проектирование на 12В постоянного тока без защиты от сброса нагрузки (скачков напряжения).

- Воздействие: светодиоды или микросхемы драйверов перегорают при скачках напряжения в генераторе автомобиля.

- Исправление: Включите TVS-диоды и входные конденсаторы, рассчитанные на автомобильные переходные процессы (ISO 7637).

- Проверка: Импульсное тестирование в соответствии с автомобильными стандартами.5. Плохая панельизация для V-Cut

- Ошибка: Размещение медных элементов или компонентов слишком близко к линии V-score на алюминиевой печатной плате.

- Воздействие: Подрезное лезвие обнажает медь или трескает керамические конденсаторы, вызывая короткое замыкание.

- Исправление: Сохраняйте зазор не менее 1,0 мм от линии V-образной отметки для меди и 2,0 мм для компонентов.

- Проверка: Проверка Gerber с использованием Рекомендаций DFM.

6. Недостаточный вес меди

- Ошибка: Использование стандартной меди толщиной 1 унцию для сильноточных цепочек стоп-сигналов.

- Воздействие: Чрезмерное падение напряжения приводит к тому, что последний светодиод в цепочке становится тусклее первого.

- Исправление: Используйте медь на 2 или 3 унции или значительно расширите дорожки.

- Проверка: Расчет падения напряжения и физические измерения.

7. Пренебрежение защитой от влаги

- Ошибка: Предполагается, что корпус заднего фонаря полностью герметичен.

- Воздействие: Конденсат разъедает следы и вызывает токи утечки.

- Исправление: Нанесите защитное покрытие или используйте герметик для особо важных участков.

- Проверка: Проверка солевого тумана и камеры влажности.

8. Недооценка механической вибрации

- Ошибка: Размещение тяжелых компонентов (индукторов, больших колпачков) без клеевой опоры.

- Воздействие: Детали срываются с колодок из-за вибрации дороги.

- Исправление: используйте клейкую стойку для тяжелых компонентов; проверьте геометрию колодки.

- Проверка: Испытание на вибрацию (случайная и синусоидальная развертка).

Часто задаваемые вопросы (стоимость, время выполнения, материалы, тестирование, критерии приемки)

Вопрос: Какова стоимость печатной платы с металлическим сердечником по сравнению со стоимостью печатной платы FR4 для стоп-сигналов? Ответ: Печатная плата с металлическим сердечником (MCPCB) обычно стоит на 20–50 % дороже, чем стандартная плата FR4, из-за алюминиевого материала и специальной обработки.

- FR4: Более низкая стоимость сырья, стандартная обработка.

- MCPCB: более высокая стоимость материала, требуются специальные инструменты для фрезерования/разметки.

- Стоимость системы. MCPCB часто снижает общую стоимость системы за счет удаления внешних радиаторов.

В: Каков стандартный срок изготовления печатных плат стоп-сигналов? Ответ: Стандартное время выполнения заказа обычно составляет 2–3 недели для объемов производства, доступны варианты быстрой обработки.

- Прототип: 3–5 дней (в зависимости от наличия материала).

- Изготовление: 10–15 рабочих дней. – Примечание. Специальные материалы (например, медь весом 3 унции, специальный диэлектрик) могут добавить 1 неделю.

В: Могу ли я использовать FR4 для печатной платы стоп-сигнала? О: Да, но только для конструкций с низким энергопотреблением или при использовании обширных тепловых отверстий и внешнего радиатора.

- Низкая мощность: общая рассеиваемая мощность < 0,5 Вт может работать на FR4.

- Высокая мощность: для мощности > 1 Вт обычно требуется MCPCB.

- Риск: FR4 имеет низкую теплопроводность (0,3 Вт/мК) по сравнению с MCPCB (2,0+ Вт/мК).

В: Какие испытания необходимы для печатных плат автомобильного освещения? Ответ: Автомобильные печатные платы должны пройти строгие испытания на надежность, чтобы соответствовать AEC-Q100 и другим стандартам.

- Термический шок: от -40°C до +125°C (500–1000 циклов).

- Вибрация: Случайные профили вибрации, имитирующие дорожные условия.

- Приработка. 100 % функциональная приработка часто требуется для стоп-сигналов, важных для безопасности.

В: Какая обработка поверхности лучше всего подходит для склеивания проводов светодиодов? О: ENEPIG (электрохимическое никель-палладиевое иммерсионное золото) — это золотой стандарт надежности соединения проводов.

- ENIG: Подходит для пайки, подходит для соединения некоторых проводов.

- ENEPIG: Превосходная прочность соединения проводов и устойчивость к коррозии.

- Погружное серебро: Хорошая отражающая способность, но при неправильном обращении существует риск потускнения.

В: Как предотвратить «надгробие» небольших светодиодных компонентов? Ответ: Образование надгробий возникает, когда во время оплавления силы смачивания не сбалансированы.

- Конструкция. Убедитесь, что термопрокладки симметричны и обеспечивают терморазгрузку при подключении к большим плоскостям.

- Процесс: Оптимизируйте профиль оплавления (зону замачивания) для выравнивания температур.

- Размещение: Обеспечьте точное давление и положение размещения.В: В чем разница между платой стоп-сигнала и платой маяка? О: Основное различие заключается в рабочем цикле и интенсивности.

- Стоп-сигнал: прерывистый мощный, критический для безопасности, регулируемый световой поток.

- Маяк: непрерывное мигание/стробоскопическое освещение, чрезвычайно высокая интенсивность, часто с охватом на 360 градусов. – Тепловой режим. Для маячков часто требуется более агрессивный контроль температуры из-за непрерывной работы.

В: Каковы критерии приемлемости дефектов при пайке светодиодов? Ответ: Избыточные пустоты затрудняют передачу тепла, что приводит к преждевременному выходу светодиода из строя.

- Стандарт IPC: IPC-A-610, класс 3 (высокая надежность).

- Порог: Обычно < 25 % общей площади пустот под термопрокладкой.

- Критично: ни одна пустота не должна пересекать всю ширину теплового пути.

Глоссарий (ключевые термины)

| Срок | Определение | Контекст в стоп-сигналах |

|---|---|---|

| MCPCB | Печатная плата с металлическим сердечником. | Печатная плата с металлическим основанием (обычно из алюминия) для отвода тепла. |

| ИМС | Изолированная металлическая подложка. | Другое название MCPCB; Диэлектрический слой является ключевым изолятором. |

| Температура перехода (Tj) | Внутренняя температура светодиодного чипа. | Критическая метрика для контроля; превышение максимального Tj приводит к сбою. |

| Световой поток | Общая светоотдача светодиода (измеряется в люменах). | Стоп-сигналы должны соответствовать определенным целевым показателям светового потока для обеспечения законности. |

| Теплопроводность (к) | Мера способности материала проводить тепло (Вт/мК). | Более высокие значения «k» в диэлектрике означают более холодные светодиоды. |

| Пробой диэлектрика | Напряжение, при котором изоляционный слой выходит из строя. | Критически важно для безопасности, чтобы металлический сердечник не оказался под напряжением. |

| AEC-Q100 | Квалификационный стандарт Совета по автомобильной электронике. | Промышленный эталон для стресс-тестирования активных компонентов. |

| PPAP | Процесс утверждения производственных деталей. | Документация и процесс проверки, необходимые автопроизводителям. |

| CAN-шина | Контроллерная сеть. | Сеть автомобиля, которая может активировать сигнал стоп-сигнала. |

| Фидуциальный маркер | Метка оптического распознавания на печатной плате. | Необходим для точного размещения светодиодов во время сборки. |

| TVS-диод | Подавитель переходного напряжения. | Защищает схему от скачков высокого напряжения (сброса нагрузки). |

| Биннинг | Сортировка светодиодов по цвету и яркости. | Обеспечивает одинаковый внешний вид всех светодиодов стоп-сигнала. |

Заключение (следующие шаги)

Проектирование и производство печатной платы стоп-сигналов — это баланс теплофизики, электрического КПД и строгих механических испытаний. Выбирая правильную подложку — обычно высокопроводящую платную плату с металлическим сердечником — и соблюдая строгие правила проектирования в отношении веса меди и тепловых отверстий, вы обеспечиваете безопасность и долговечность автомобильной сигнальной системы.