Содержание

- Контекст: Что делает настройку теста на падение сложной

- Ключевые технологии (Что на самом деле заставляет это работать)

- Вид экосистемы: Связанные платы / Интерфейсы / Этапы производства

- Сравнение: Распространенные варианты и что вы получаете / теряете

- Столпы надежности и производительности (Сигнал / Питание / Тепловой режим / Контроль процесса)

- Будущее: Куда это движется (Материалы, интеграция, ИИ/автоматизация)

- Запрос коммерческого предложения / Обзор DFM для настройки теста на падение (Что отправлять)

- Заключение Установка для испытаний на падение – это инженерная конфигурация, включающая тестер падения, оснастку, систему сбора данных и массив датчиков, предназначенная для моделирования этих ударных событий контролируемым и воспроизводимым образом. Это не просто бросание продукта на пол; это точная наука измерения перегрузок (G-сил), длительности импульсов и деформации печатной платы (ПП), чтобы гарантировать, что межсоединения (паяные соединения, переходные отверстия и дорожки) выдержат внезапное замедление при ударе.

Для инженеров и производителей «хорошая» установка определяется её способностью изолировать переменные. Она должна отличать отказ, вызванный хрупким паяным соединением, от отказа, вызванного плохой конструкцией корпуса. Требуется баланс между жёсткой оснасткой для передачи удара и реалистичным креплением для имитации реального использования, что гарантирует прямую корреляцию собранных данных с показателями выживаемости в полевых условиях.

Основные моменты

- Формирование импульса критически важно: Разница между полусинусоидальным импульсом длительностью 0,5 мс и импульсом 11 мс коренным образом меняет то, как изгибается ПП и какие режимы отказов запускаются.

- Жёсткость оснастки: При испытаниях на уровне платы (стандарт JEDEC) оснастка должна быть значительно жёстче, чем ПП, чтобы обеспечить изгиб платы за счёт её собственной инерции, а не из-за резонанса оснастки.

- Деформация vs. Удар: Высокая перегрузка (удар) редко ломает паяные соединения напрямую; именно вторичный изгиб (деформация) ПП срезает интерметаллические соединения.

- Обнаружение события: Надежная установка использует высокоскоростной мониторинг сопротивления (гирляндные цепи) для обнаружения микросекундных разрывов, которые исчезают после стабилизации платы.

Контекст: Что делает настройку испытания на удар сложной

Основная сложность в настройке испытания на удар заключается в переходном характере события. Удар длится всего миллисекунды, но в течение этого промежутка сложные волны напряжения распространяются через корпус устройства, в точки крепления и по печатной плате.

По мере того как электроника становится более плотной, запас прочности уменьшается. Современные шариковые решетчатые массивы (BGA) и корпуса размером с кристалл (CSP) имеют меньшие шарики припоя и более плотный шаг. Это уменьшение объема межсоединений означает, что меньше металла поглощает энергию деформации во время падения. Следовательно, установка для испытания на удар должна быть достаточно чувствительной, чтобы обнаруживать начало образования трещин в этих микроскопических соединениях.

Кроме того, отрасль сталкивается с дихотомией между стандартизацией и реалистичностью. Стандарты, такие как JEDEC JESD22-B111, предоставляют строгую основу для сравнения припоев и ламинатных материалов с использованием стандартизированной конструкции платы. Однако эти стандарты не идеально имитируют сложные гармоники реального корпуса продукта. Инженерам APTPCB (APTPCB PCB Factory) часто приходится искать компромисс, разрабатывая установки, которые соответствуют отраслевым требованиям, а также предоставляют данные, релевантные для конкретной геометрии и распределения массы продукта. Стоимость и сроки поставки также играют роль. Изготовление индивидуальных креплений для каждого варианта продукта — дорогое удовольствие. Модульная установка, позволяющая быстро переключаться между различными форм-факторами без ущерба для жесткости крепления, является серьезной инженерной проблемой.

Основные технологии (Что на самом деле заставляет это работать)

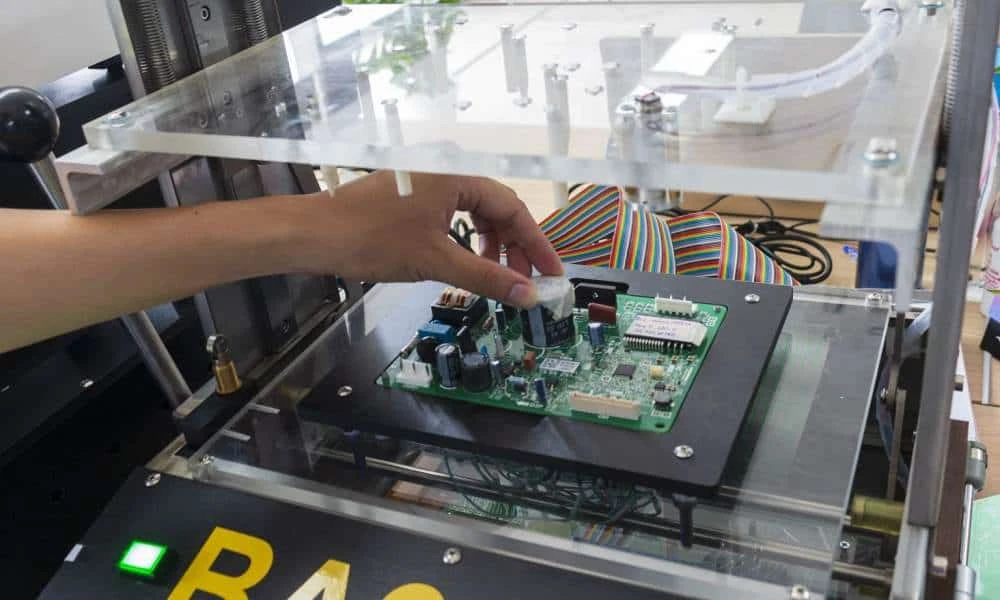

Успешная установка для испытаний на удар при падении основывается на интеграции нескольких различных технологий. Это система, в которой машиностроение встречается с высокоскоростным сбором данных.

Испытательная установка на падение и формирователи импульса Сама машина обычно представляет собой направляющую рельсовую систему или башню свободного падения. Однако критическим компонентом является «формирователь импульса» — материал, в который ударяется падающая платформа.

- Войлочные или резиновые прокладки: Используются для создания импульсов большей длительности (например, 11 мс), типичных для погрузочно-разгрузочных работ при транспортировке.

- Твердые пластики или сталь: Используются для создания коротких импульсов с высоким ускорением (например, 0,5 мс, 1500 G), типичных для падения телефона на бетон.

- Тормозные системы: Вторичный тормозной механизм необходим для остановки падающей платформы при отскоке, предотвращая «двойной удар», который исказил бы данные.

Приборы и датчики

- Акселерометры: Пьезоэлектрические датчики устанавливаются на падающую платформу (для измерения входного ускорения G) и часто на саму печатную плату (для измерения отклика G). Их полоса пропускания должна быть достаточной для захвата высокочастотных гармоник.

Тензодатчики: Они приклеиваются к печатной плате в критических точках напряжения (обычно по углам больших BGA-компонентов). Они измеряют фактический изгиб платы. Поскольку качество печатной платы зависит от минимизации этой деформации, эти датчики предоставляют наиболее полезные данные для улучшения разводки.

Высокоскоростной сбор данных (DAQ) Система DAQ должна осуществлять выборку с частотой, достаточно высокой для захвата пика ударного импульса без наложения спектров. Для импульса длительностью 0,5 мс часто требуется частота дискретизации не менее 100 кГц до 1 МГц. Эта система также контролирует электрическую целостность цепей типа "гирляндной цепи" на печатной плате. "Отказ" часто определяется как скачок сопротивления, превышающий 1000 Ом, длительностью всего 1 микросекунда.

Взгляд на экосистему: Связанные платы / Интерфейсы / Этапы производства

Стенд для испытания на удар не существует в вакууме; он тесно связан с принятыми ранее проектными и производственными решениями.

Выбор материала и структура слоев Жесткость материала печатной платы влияет на степень ее изгиба при ударе. Материал с высоким модулем упругости или более толстый сердечник могут уменьшить изгиб, потенциально спаяя соединения. И наоборот, более тонкая и гибкая плата может потребовать подливки для выживания. При выборе материалов, таких как ламинаты для печатных плат с высоким Tg, инженеры должны учитывать их вязкость разрушения, а не только их термические свойства.

Поверхностные покрытия и интерметаллические соединения Интерфейс между припойным шариком и контактной площадкой печатной платы является самым слабым звеном при падении.

- ENIG (Химическое никелирование/Погружное золочение): Хотя отлично подходит для плоскостности, интерметаллид никель-олово может быть хрупким.

- OSP (Органическое сохраняющее покрытие для пайки): Часто обеспечивает интерметаллид медь-олово, который более пластичен и устойчив к ударам, хотя имеет меньший срок хранения.

- Погружное серебрение: Предлагает компромиссный вариант, но требует осторожного обращения. Понимание этих компромиссов жизненно важно при выборе финишных покрытий печатных плат для защищенного продукта.

Переменные процесса сборки Профиль оплавления, используемый во время SMT-сборки, определяет структуру зерна паяного соединения. Профиль, который остывает слишком медленно, может создавать крупнозернистые структуры, более слабые против механического удара. Кроме того, наличие пустот (воздушных пузырей) в паяном соединении может действовать как концентраторы напряжений. APTPCB подчеркивает, что надежный результат испытания на падение часто является валидацией технологического окна в той же степени, что и самого дизайна.

Сравнение: Распространенные варианты и что вы получаете / теряете

При создании установки для испытания на падение инженеры обычно выбирают между стандартизированным подходом «на уровне платы» и подходом «на уровне продукта». Также существует выбор относительно глубины инструментального оснащения.

Уровень платы (стиль JEDEC) против Уровня продукта

- Board-Level (Уровень платы): Печатная плата (PCB) монтируется на жесткое крепление с помощью стоек. Это изолирует производительность платы. Отлично подходит для сравнения различных припоев или подливок, но игнорирует демпфирование, обеспечиваемое пластиковым корпусом.

- Product-Level (Уровень изделия): Все устройство сбрасывается. Это реалистично, но хаотично. Аккумулятор может дребезжать, корпус может поглощать энергию, или экран может треснуть раньше, чем выйдет из строя плата.

Глубина инструментария

- Basic (Базовый): Только акселерометр на столе. Говорит вам: "Оно было сброшено с ускорением 1000G."

- Advanced (Продвинутый): Тензодатчики на плате + мониторинг сопротивления in-situ. Говорит вам: "Плата изогнулась на 1500 микродеформаций, что привело к отказу U12 при 3-м сбросе."

Матрица решений: Технический выбор → Практический результат

| Технический выбор | Прямое воздействие |

|---|---|

| Жесткое 4-точечное крепление (JEDEC) | Максимизирует изгиб платы; идеально для проверки паяных соединений в наихудшем случае. |

| Полное Сбрасывание Изделия | Включает демпфирование корпуса; реалистично, но сложнее pinpoint root cause. |

| Мониторинг Цепочки | Обнаруживает кратковременные разрывы ("обрывы") цепей, которые восстанавливаются после события. |

| Высокоскоростная Камера | Визуализирует формы колебаний и вторичные impacts (slap-down). |

Столпы Надежности и Производительности (Сигнал / Питание / Тепловой / Управление Процессом)

Чтобы обеспечить получение достоверных результатов при настройке испытания на падение, необходимо контролировать определенные столпы производительности.

Целостность Сигнала Тестовой Петли "Сигналом" в испытании на падение является сопротивление цепочки. Система сбора данных (DAQ) должна быть защищена от механического шума удара. Кабели должны быть закреплены от натяжения, чтобы биение кабеля не тянуло за разъем и не создавало трибоэлектрический шум (заряд, генерируемый трением), который маскирует данные.

Тепловые Соображения Испытания на падение часто проводятся при комнатной температуре, но надежность требует испытаний в экстремальных условиях. Пайка, выдерживающая 25°C, может разрушиться при -20°C из-за хрупкости материалов. Передовые установки включают термокамеры, окружающие падательный стол, что позволяет проводить испытания на удар при тепловой нагрузке. Это крайне важно для применений в печатных платах для автомобильной электроники, где производительность при падении на холоде является требованием безопасности.

Контроль процесса и повторяемость Тестер падения должен быть откалиброван. Если направляющие рельсы загрязнены или импульсный формирователь изношен, профиль перегрузки (G-силы) будет смещаться. Импульс в 1500G может снизиться до 1200G, создавая ложное чувство безопасности. Регулярная калибровка акселерометра и механики машины необходима для поддержания целостности качества тестирования.

Критерии приемки Типичный критерий прохождения/непрохождения включает:

- Электрический: Отсутствие скачков сопротивления >1000Ω длительностью >1µs.

- Механический: Отсутствие видимых трещин на ламинате или компонентах.

- Статистический: «Первое повреждение» обычно определяет предел, но для прогнозирования времени наработки на отказ B10 или B1 (когда откажет 10% или 1% популяции) используется анализ Вейбулла.

Будущее: Перспективы развития (Материалы, Интеграция, ИИ/Автоматизация)

Будущее испытаний на падение переходит от чисто физических итераций к гибриду моделирования и валидации. Метод конечных элементов (МКЭ) становится достаточно точным, чтобы предсказывать, где следует размещать тензодатчики, что сокращает количество необходимых пробных падений.

Кроме того, улучшается интеграция неразрушающего контроля. Вместо физического разрезания платы после испытания на падение (что разрушает образец), высокоразрешающие КТ-сканы теперь могут визуализировать микротрещины внутри шариков BGA, пока плата еще цела. Это позволяет проводить "прогрессивные" испытания на падение, когда одна и та же плата сканируется, снова сбрасывается и снова сканируется для отслеживания распространения трещин.

Траектория производительности за 5 лет (иллюстративная)

| Показатель производительности | Сегодня (типично) | Перспектива на 5 лет | Почему это важно |

|---|---|---|---|

| Точность моделирования | Используется для анализа тенденций; требует физической проверки. | Цифровые двойники заменяют 80% физических испытаний. | Значительно сокращает сроки вывода новых продуктов и затраты на прототипы. |

| Интеграция датчиков | Проводные акселерометры и тензодатчики. | Беспроводные встроенные МЭМС-датчики. | Устраняет кабельные помехи и сопротивление; позволяет тестировать герметичные узлы. |

| Анализ отказов | Разрушающий (Метод красителя и отрыва, Поперечное сечение). | In-line КТ-сканирование и AI-детектирование. | Сохраняет образцы для дальнейших испытаний; обнаруживает подповерхностные дефекты. |

Запросить предложение / Обзор технологичности конструкции для настройки испытания на падение (Что отправить)

При обращении в APTPCB по проекту, требующему валидации испытанием на падение или проектирования повышенной прочности, предоставление конкретных деталей заранее гарантирует, что производственный процесс соответствует вашим целям надежности. Нам необходимо понимать не только схему, но и механическую среду, в которой она должна выживать.

- Файлы Gerber: Стандартный формат RS-274X или ODB++.

- Требования к слоистости (Stackup): Укажите, нужны ли материалы с высоким модулем упругости для жесткости.

- Ведомость компонентов (BOM): Критически важна для оценки распределения массы на плате.

- Стандарт испытаний: Вы следуете стандарту JEDEC JESD22-B111, IEC 60068-2-31 или пользовательскому профилю?

- Перегрузка (G-Force) и Длительность импульса: Например, "1500G, 0,5мс полусинусоида."

- Критические компоненты: Определите BGA-корпуса или тяжелые компоненты, которые могут потребовать подливки (underfill) или углового склеивания.

- Дизайн Daisy Chain: Если вам нужна конкретная тестовая структура типа "гирляндной цепи", предоставьте список соединений (netlist).

- Критерии приемки: Определите, что считается отказом (порог сопротивления, косметические трещины и т.д.).

Заключение

Испытательная установка на падение — это страж механической надежности. Она превращает хаотичное насилие удара в полезные данные, позволяя инженерам укрепить слабые места до того, как продукт попадет к клиенту. Будь то за счет оптимизации слоистости PCB, выбора правильного покрытия поверхности или применения подливки — понимание, полученное в результате хорошо проведенного испытания на падение, бесценно. Поскольку устройства продолжают уменьшаться и путешествовать с нами повсюду, важность этих испытаний будет только расти. Понимая механику установки — от формирователя импульсов до тензодатчика — вы можете проектировать продукты, которые не только функционируют электрически, но и выдерживают физические нагрузки. Для надежного производства и экспертного руководства по сборке укрепленных печатных плат свяжитесь с APTPCB сегодня.