Быстрое расширение инфраструктуры электромобилей сместило акцент в производстве электроники на высокомощные и высоконадежные системы. В основе каждой зарядной станции — будь то бытовая настенная зарядка или скоростное зарядное устройство на шоссе — лежит плата зарядного устройства для электромобилей. Эта печатная плата является не просто носителем компонентов; это критически важный узел, управляющий преобразованием энергии, мониторингом безопасности и связью между сетью и транспортным средством.

Проектирование и производство этих плат требует отхода от стандартных практик потребительской электроники. Напряжения выше, тепловые нагрузки интенсивнее, а допуск на отказ практически равен нулю. Инженеры должны учитывать сложные компромиссы между весом меди, диэлектрическими материалами и правилами расстояний для обеспечения безопасности и долговечности.

В APTPCB (APTPCB PCB Factory) мы заметили, что наиболее успешные проекты отдают приоритет проектированию для производства (DFM) на ранних этапах цикла разработки. Это руководство служит всеобъемлющим ресурсом для инженеров и команд по закупкам. Мы рассмотрим все: от определения области применения печатной платы для электромобилей до конкретных показателей, подтверждающих ее качество.

Ключевые выводы по плате зарядного устройства для электромобилей

- Сложность системы: Зарядное устройство для электромобилей редко представляет собой одну плату; это система, включающая модули преобразования энергии, логики управления и связи.

- Безопасность прежде всего: Высоковольтные воздушные и пути утечки являются неоспоримыми основами проектирования платы зарядного устройства для электромобилей.

- Управление температурным режимом: Толстомедные и металлоосновные подложки часто требуются для работы с токами от 32А до более 500А.

- Критичность материалов: Стандартный FR4 часто недостаточен; необходимы материалы с высоким CTI (сравнительный индекс трекинга) и высокой Tg (температура стеклования).

- Валидация: Строгие испытания, включая Hi-Pot и термоциклирование, гарантируют, что плата выдержит суровые внешние условия.

- Производственный партнер: Работа со специализированным производителем, таким как APTPCB, обеспечивает соблюдение автомобильных стандартов, таких как IATF 16949.

Что на самом деле означает печатная плата зарядного устройства для электромобилей (область применения и границы)

Установив высокую важность этих компонентов, мы должны сначала точно определить, что представляет собой печатная плата зарядного устройства для электромобилей в рамках более широкой экосистемы зарядки.

Этот термин часто используется как общий, но на практике он относится к группе специализированных плат, работающих в унисон. Надежная зарядная станция — это не монолит; это распределенная система. Понимание этой сегментации жизненно важно для выбора правильных материалов для каждой подсистемы.

Плата преобразования мощности (печатная плата преобразователя электромобиля)

Это "мышца" системы. В быстрых зарядных устройствах постоянного тока эта плата обрабатывает выпрямление (переменный ток в постоянный) и регулирование напряжения. Она работает с высокими напряжениями (от 400В до 800В+) и высокими токами.

- Основная функция: Коммутация мощности, выпрямление и фильтрация.

- Ключевая характеристика: Толстые медные дорожки, широкие зазоры и надежное тепловое управление.

Блок управления (плата контроллера электромобиля)

Если преобразователь — это мышца, то это мозг. Он управляет логикой зарядки, протоколами безопасности и пользовательским интерфейсом. Он отслеживает состояние батареи и соответствующим образом регулирует ток.

- Основная функция: Обработка логики, мониторинг безопасности и управление реле.

- Ключевая характеристика: Межсоединения высокой плотности (HDI), компоненты с малым шагом и фокус на целостности сигнала.

Модуль связи (плата шлюза электромобиля)

Современные зарядные устройства — это устройства IoT. Они обмениваются данными с серверной сетью для выставления счетов и с транспортным средством для протоколов квитирования (например, ISO 15118).

- Основная функция: Wi-Fi, 4G/5G, Bluetooth и PLC (связь по линиям электропередач).

- Ключевая характеристика: Контроль импеданса и РЧ-экранирование.

Интерфейс батареи (плата батареи электромобиля)

Хотя технически это часть системы управления батареями (BMS) автомобиля, зарядное устройство должно беспрепятственно взаимодействовать с этой платой. Плата зарядного устройства должна интерпретировать сигналы от платы батареи электромобиля для предотвращения перезарядки или теплового разгона.

Разбив "плату зарядного устройства электромобиля" на эти конкретные категории, разработчики могут применять правильные стандарты IPC и выбор материалов к каждому разделу, вместо того чтобы излишне усложнять всю систему.

Важные метрики для плат зарядных устройств электромобилей (как оценивать качество)

Понимание объема — это первый шаг; измерение качества с помощью конкретных технических показателей — второй.

В автомобильном и высокоэнергетическом секторах расплывчатые термины, такие как «хорошее качество», недостаточны. Вам нужны количественные данные, чтобы предсказать, как печатная плата зарядного устройства для электромобилей будет работать под нагрузкой. Следующие показатели являются основными индикаторами пригодности платы для применения в электромобилях.

| Метрика | Почему это важно | Типичный диапазон / Фактор | Как измерить |

|---|---|---|---|

| CTI (Сравнительный индекс трекингостойкости) | Определяет сопротивление печатной платы электрическому пробою (трекингу) по поверхности под напряжением. Критически важен для безопасности в высоковольтных зарядных устройствах. | PLC 0 (600В+) является стандартом для зарядных устройств электромобилей. Стандартный FR4 часто составляет всего 175В. | Стандартный метод испытаний IEC 60112. |

| Tg (Температура стеклования) | Температура, при которой материал печатной платы переходит из твердого состояния в мягкое. Высокая температура при зарядке требует высокой Tg для предотвращения расслоения. | Рекомендуется >170°C (высокая Tg). Стандарт составляет 130-140°C. | ДСК (дифференциальная сканирующая калориметрия) или ТМА. |

| Вес меди | Определяет токонесущую способность. Более толстая медь снижает сопротивление и тепловыделение. | От 2 до 6 унций (или более). Стандартная электроника использует 1 унцию. | Анализ микрошлифа или измерение веса. |

| Напряжение пробоя диэлектрика | Максимальное напряжение, которое изоляция может выдержать до начала проводимости. Важно для изоляции между слоями. | >1000В/мил. Общая толщина должна превышать пиковое напряжение системы + запас прочности. | Hi-Pot тестирование (высокий потенциал). |

| Теплопроводность | Насколько эффективно материал отводит тепло от компонентов. Критично для печатных плат с металлическим сердечником (MCPCB). | от 1,0 Вт/мК до 3,0 Вт/мК для FR4; >2,0 Вт/мК для MCPCB. | Метод лазерной вспышки или стационарный тепловой поток. |

| Устойчивость к CAF | Устойчивость к росту проводящих анодных нитей (CAF), которые со временем вызывают внутренние короткие замыкания во влажной среде. | Должен быть материал CAF-устойчивого класса. | Тестирование при температуре-влажности-смещении (THB). |

Почему эти метрики определяют успех: Если вы выберете стандартный материал FR4 с CTI 175В для конструкции зарядного устройства на 400В, риск образования углеродных дорожек и искрения значительно возрастет. Аналогично, игнорирование устойчивости к CAF в уличных зарядных устройствах, подверженных воздействию влаги, может привести к катастрофическим отказам в полевых условиях всего через несколько месяцев эксплуатации.

Руководство по выбору: Как выбрать правильную печатную плату для зарядного устройства электромобиля

Метрики предоставляют данные, но конкретный сценарий применения диктует окончательный выбор технологии и материала.

Не все зарядные устройства одинаковы. Домашнее зарядное устройство имеет совершенно иные требования, чем сверхбыстрое зарядное устройство на обочине дороги. Ниже приводится разбивка распространенных сценариев и того, как выбрать правильную технологию печатных плат для каждого из них.

Сценарий 1: Бытовая настенная зарядная станция переменного тока (Уровень 2)

- Контекст: Зарядка от 7 кВт до 22 кВт. Располагается в гаражах или на подъездных путях.

- Задача: Чувствительность к стоимости в сочетании с умеренной мощностью.

- Стратегия выбора:

- Материал: Стандартный FR4 (высокий Tg 150°C) обычно достаточен.

- Медь: 2 унции до 3 унций меди обычно достаточно для силовых цепей.

- Компромисс: Вы можете сэкономить на экзотических материалах, но не можете идти на компромиссы в отношении расстояний для сертификации безопасности UL.

Сценарий 2: Общественное быстрое зарядное устройство постоянного тока (Уровень 3)

- Контекст: 50 кВт до 350 кВт+. Высокое напряжение (400В-800В).

- Задача: Экстремальное тепловыделение и риски безопасности высокого напряжения.

- Стратегия выбора:

- Материал: FR4 с высоким CTI (>600В) или специализированная технология печатных плат с толстым слоем меди.

- Термический аспект: Часто требуются металлооснованные печатные платы (MCPCB) для силовых модулей, чтобы отводить тепло непосредственно к шасси.

- Компромисс: Более высокая стоимость и вес, но это необходимо для надежности.

Сценарий 3: Бортовое зарядное устройство (OBC)

- Контекст: Зарядное устройство, встроенное в автомобиль, которое преобразует переменный ток сети в постоянный ток для аккумулятора.

- Задача: Ограниченное пространство, высокая вибрация и высокая температура.

- Стратегия выбора:

- Технология: HDI (Межсоединения высокой плотности) в сочетании с жестко-гибкими платами часто используется для размещения сложной логики в ограниченном пространстве.

- Надежность: Должен соответствовать строгим автомобильным стандартам вибрации (компоненты AEC-Q100, печатные платы IPC Class 3).

- Компромисс: Сложный производственный процесс требует поставщика с автомобильной сертификацией.

Сценарий 4: Интеграция системы управления батареями (BMS)

- Контекст: Печатная плата аккумулятора электромобиля контролирует состояние ячеек и взаимодействует с зарядным устройством.

- Задача: Точное измерение и высоковольтная изоляция.

- Стратегия выбора:

- Целостность сигнала: Низкошумная конструкция критически важна для измерения милливольтных изменений в аккумуляторных ячейках.

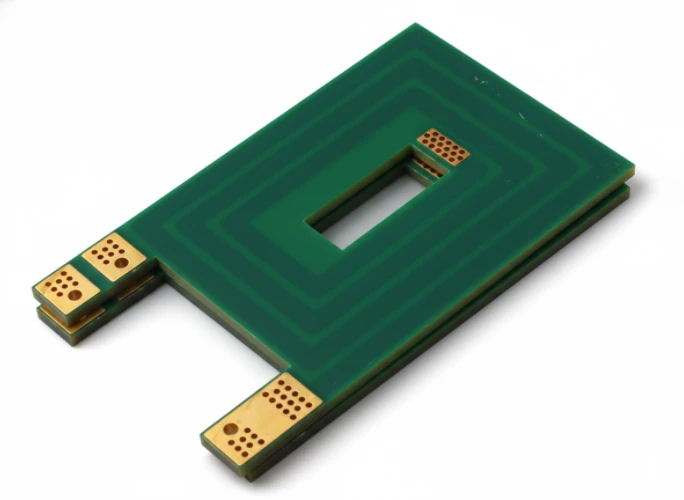

- Изоляция: Физические прорези или вырезы в печатной плате часто используются для отделения высоковольтного зондирования от низковольтной логики.

Сценарий 5: Зарядка для автопарков и промышленного использования

- Контекст: Зарядка электрических автобусов, грузовиков или вилочных погрузчиков. Непрерывные рабочие циклы.

- Задача: Долговечность. Эти зарядные устройства работают почти 24/7.

- Стратегия выбора:

- Долговечность: Более толстое покрытие в сквозных отверстиях (IPC Class 3) для выдерживания термических циклов.

- Защита: Требуется тяжелое конформное покрытие или заливка для защиты от пыли и промышленных загрязнителей.

Сценарий 6: Портативные зарядные устройства для электромобилей (аварийные кабели)

- Контекст: "Кирпич" на зарядном кабеле.

- Задача: Механический удар (падение) и защита от атмосферных воздействий.

- Стратегия выбора:

- Механический: Толстые печатные платы (2,0 мм или 2,4 мм) для механической жесткости.

- Компоновка: Компактная компоновка для размещения в прочном корпусе.

Контрольные точки реализации печатных плат зарядных устройств для электромобилей (от проектирования до производства)

Выбор правильного типа платы напрямую ведет к этапу проектирования, где теоретические решения должны быть преобразованы в пригодную для производства конструкцию.

В APTPCB мы ежегодно рассматриваем сотни проектов электромобилей. Переход от файла САПР к физической плате — это то место, где можно снизить большинство рисков. Мы рекомендуем структурированную систему контрольных точек на этапе проектирования.

Контрольная точка 1: Проверка путей утечки и воздушных зазоров

- Рекомендация: Используйте стандарты UL 840 или IEC 60664-1 для расчета требуемого расстояния на основе степени загрязнения и напряжения.

- Риск: Возникновение дуги между дорожками.

- Приемка: Автоматическая проверка правил проектирования (DRC), настроенная на ограничения по высокому напряжению, с последующим ручным контролем.

Контрольная точка 2: Проектирование тепловых переходных отверстий

- Рекомендация: Для силовых компонентов размещайте тепловые переходные отверстия непосредственно в контактной площадке. Используйте заглушенные и закрытые переходные отверстия (VIPPO), если это требуется для пайки, или открытые переходные отверстия, если контролируется растекание припоя.

- Риск: Перегрев компонентов из-за плохого теплообмена с внутренними слоями.

- Приемка: Тепловое моделирование, показывающее, что температуры переходов остаются в безопасных пределах.

Контрольная точка 3: Компенсация травления толстой меди

- Рекомендация: При использовании печатных плат с толстой медью (например, 4 унции+) увеличьте расстояние между дорожками. Травление толстой меди приводит к трапециевидной форме дорожки, уменьшая эффективный воздушный зазор.

- Риск: Короткие замыкания или непрохождение тестов на электрический зазор.

- Принятие: Ознакомьтесь с рекомендациями производителя по DFM для определения минимального расстояния в зависимости от толщины меди.

Контрольная точка 4: Выбор паяльной маски

- Рекомендация: Используйте высококачественную паяльную маску с высоким номинальным напряжением. Убедитесь, что перемычки маски между контактными площадками достаточны для предотвращения паяльных мостиков.

- Риск: Паяльные мостики на высоковольтных контактах с малым шагом.

- Принятие: Проверить, что минимальная ширина перемычки паяльной маски (обычно 4 мил) поддерживается.

Контрольная точка 5: Баланс слоев стека

- Рекомендация: Обеспечьте симметричный стек для предотвращения деформации. Платы для электромобилей часто имеют толстую медь на внутренних слоях; если стек несбалансирован, плата изогнется во время оплавления.

- Риск: Деформация платы вызывает дефекты сборки или невозможность установки в корпус.

- Принятие: Проверить стек с производителем перед замораживанием проекта.

Контрольная точка 6: Оптимизация высокотоковых путей

- Рекомендация: Избегайте прямых углов на высокотоковых дорожках. Используйте полигоны/плоскости вместо тонких дорожек.

- Риск: Скопление тока в углах создает горячие точки (проблемы с плотностью тока).

- Принятие: Моделирование плотности тока.

Контрольная точка 7: Выбор финишного покрытия

- Рекомендация: ENIG (химическое никелирование с иммерсионным золочением) предпочтительно для плоских поверхностей (хорошо для мелкого шага) и коррозионной стойкости. HASL приемлемо для простых конструкций, но менее планарно.

- Риск: Плохие паяные соединения на сложных компонентах.

- Принятие: Указать финишное покрытие на основе требований к сборке.

Контрольная точка 8: Окончательный обзор DFM

- Рекомендация: Представить данные для всесторонней проверки руководства по DFM перед производством.

- Риск: Задержки производства из-за "отложенных" инженерных запросов.

- Принятие: Чистый отчет DFM от производителя.

Распространенные ошибки в печатных платах зарядных устройств для электромобилей (и правильный подход)

Даже при наличии четкого плана, специфические ловушки могут сорвать производство или вызвать отказы в эксплуатации. Вот наиболее частые ошибки, которые мы видим в конструкциях печатных плат зарядных устройств для электромобилей.

1. Недооценка теплового расширения (несоответствие CTE)

- Ошибка: Использование стандартного FR4 с крупными керамическими компонентами или толстой медью без учета расширения по оси Z.

- Последствие: Металлизированные сквозные отверстия (PTH) трескаются или отделяются от внутренних слоев во время термоциклирования.

- Решение: Используйте материалы с высоким Tg и материалы с более низким CTE (коэффициентом теплового расширения), чтобы соответствовать напряжениям компонентов.

2. Недостаточные изоляционные прорези

- Ошибка: Полагаться исключительно на паяльную маску для высоковольтной изоляции. Паяльная маска не считается надежным изолятором по стандартам безопасности, таким как UL.

- Последствие: Отказ в сертификации безопасности.

- Решение: Добавить физические фрезерованные пазы (воздушные зазоры) между высоковольтной первичной и низковольтной вторичной сторонами.

3. Игнорирование степени загрязнения

- Ошибка: Проектирование для чистой лабораторной среды (степень загрязнения 1), когда зарядное устройство будет использоваться на улице (степень загрязнения 3).

- Последствие: Накопление пыли и влаги приводит к токам утечки и коротким замыканиям.

- Решение: Разработать правила расстояний для степени загрязнения 3 и нанести конформное покрытие.

4. Неправильное размещение разъемов

- Ошибка: Размещение разъемов с высокой нагрузкой (для зарядных кабелей) в центре платы без механической поддержки.

- Последствие: Изгиб платы приводит к трещинам в паяных соединениях или дорожках.

- Решение: Размещать разъемы рядом с монтажными отверстиями или краями платы и использовать дополнительное механическое крепление.

5. Пренебрежение точками внутрисхемного тестирования (ICT)

- Ошибка: Проектирование плотной платы без тестовых точек для проверки массового производства.

- Последствие: Невозможность эффективно тестировать платы на сборочной линии.

- Решение: Включить тестовые площадки на одной стороне печатной платы для приспособлений с пружинными контактами.

6. Игнорирование баланса меди

- Ошибка: Большие медные полигоны с одной стороны и редкие дорожки с другой.

- Последствие: Сильное коробление ("эффект картофельных чипсов") во время пайки оплавлением.

- Решение: Использовать "медное воровство" (штриховку) в пустых областях для балансировки распределения меди.

Часто задаваемые вопросы о печатных платах для зарядных устройств электромобилей (что наиболее успешные проекты отдают приоритет проектированию для производства (DFM), стекап, импеданс, класс IPC)

Чтобы прояснить любые оставшиеся неопределенности, ниже приведены наиболее частые вопросы, которые инженеры задают относительно производства печатных плат для зарядных устройств электромобилей.

В: Могу ли я использовать стандартный FR4 для зарядного устройства электромобиля? О: Для маломощных зарядных устройств Уровня 1 — да. Однако для зарядных устройств Уровня 2 и быстрых зарядных устройств постоянного тока обычно требуются материалы High-Tg FR4 (Tg >170°C) и High CTI (>600V) для обеспечения безопасности и надежности.

В: Какое покрытие поверхности лучше всего подходит для печатных плат электромобилей? О: ENIG обычно предпочтительнее, поскольку оно обеспечивает плоскую поверхность для размещения компонентов и отличную коррозионную стойкость. Иммерсионное серебро также используется в некоторых автомобильных приложениях, но требует осторожного обращения.

В: Какой толщины должна быть медь? О: Это зависит от тока. Платы управления используют стандартную медь толщиной 1 унция. Силовые платы часто используют медь толщиной 3 унции, 4 унции или даже 6 унций. Для чрезвычайно высоких токов используются шины или печатные платы с металлическим сердечником.

В: Нужна ли мне сертификация UL для печатной платы? О: Да. Голая печатная плата должна иметь класс воспламеняемости UL 94 V-0. Кроме того, вся сборка зарядного устройства, вероятно, потребует сертификации UL/CE, что обязывает печатную плату соответствовать определенным стандартам по расстояниям и материалам.

В: В чем разница между печатной платой преобразователя электромобиля и печатной платой контроллера электромобиля? A: Плата преобразователя электромобиля (EV Converter PCB) выполняет преобразование высокой мощности (AC-DC или DC-DC) и работает с высоким напряжением/током. Плата контроллера электромобиля (EV Controller PCB) управляет логикой, связью и пользовательским интерфейсом, работая при низких напряжениях (5В, 12В).

В: Почему CTI важен? О: CTI (Сравнительный индекс трекинга) измеряет, насколько легко материал проводит электричество по своей поверхности при загрязнении. Высокое напряжение + внешние загрязнители = высокий риск возникновения дуги. Материалы с высоким CTI устойчивы к этому.

В: Как вы тестируете эти платы? О: Помимо стандартного E-теста (обрыв/короткое замыкание), платы электромобилей часто проходят Hi-Pot тестирование (высоковольтная изоляция), тестирование контроля импеданса (для связи) и тестирование на термический стресс.

В: Каков срок изготовления печатных плат для зарядных устройств электромобилей? О: Прототипы могут быть изготовлены за 24-48 часов. Массовое производство обычно занимает 2-4 недели в зависимости от наличия материалов (особенно для толстой меди или специализированных ламинатов).

Глоссарий печатных плат зарядных устройств электромобилей (ключевые термины)

Наконец, давайте определим технический словарь, используемый в этом руководстве, чтобы обеспечить ясность в ваших спецификациях.

| Термин | Определение |

|---|---|

| BMS | Система управления батареями. Электронная система, которая управляет перезаряжаемой батареей (балансировка ячеек, мониторинг). |

| Длина пути утечки | Кратчайшее расстояние между двумя проводящими частями по поверхности изоляции. |

| Воздушный зазор | Кратчайшее расстояние между двумя проводящими частями по воздуху. |

| CTI | Сравнительный индекс трекингостойкости. Мера электрического пробоя (трекинга) изоляционного материала. |

| EVSE | Оборудование для электромобилей. Технический термин для зарядной станции/инфраструктуры. |

| Heavy Copper | Печатные платы с толщиной меди, как правило, более 3 унций (105 мкм) на квадратный фут. |

| Hi-Pot Test | Высоковольтный тест. Проверяет изоляционную способность печатной платы путем подачи высокого напряжения. |

| IATF 16949 | Международный стандарт для систем менеджмента качества в автомобильной промышленности. |

| OBC | Бортовое зарядное устройство. Устройство внутри автомобиля, которое преобразует переменный ток сети в постоянный ток для аккумулятора. |

| Pollution Degree | Степень загрязнения. Классификация условий окружающей среды (пыль, влага), с которыми столкнется оборудование. |

| Tg | Температура стеклования. Точка, в которой подложка печатной платы переходит из жесткого состояния в деформируемое. |

| Thermal Vias | Тепловые переходные отверстия. Металлизированные отверстия, специально разработанные для передачи тепла от одного слоя печатной платы к другому (обычно к заземляющему слою). |

| V-0 | Стандарт воспламеняемости UL 94, указывающий, что материал перестает гореть в течение 10 секунд на вертикальном образце. |

Заключение: Следующие шаги для печатных плат зарядных устройств электромобилей

Печатная плата зарядного устройства для электромобилей (EV Charger PCB) является основой революции в области электрической мобильности. Независимо от того, разрабатываете ли вы компактный домашний контроллер или мощный преобразователь постоянного тока, принципы остаются неизменными: приоритет безопасности за счет расстояний, управление теплом за счет выбора материалов и подтверждение надежности посредством тщательного тестирования.

Успех в этой области требует больше, чем просто схемы; он требует производственной стратегии, учитывающей суровые реалии высоковольтной электроники.

Готовы перейти от концепции к производству? В APTPCB мы специализируемся на производстве автомобильных и мощных печатных плат. Чтобы получить точное коммерческое предложение и бесплатный обзор DFM, пожалуйста, подготовьте следующее:

- Файлы Gerber: Формат RS-274X.

- Детали стека: Желаемое количество слоев и вес меди.

- Характеристики материала: Требования к Tg и значение CTI.

- Требования к испытаниям: Конкретные ограничения по Hi-Pot или импедансу.

Свяжитесь с нашей инженерной командой сегодня, чтобы убедиться, что ваша инфраструктура электромобилей построена на основе качества.