Радар управления огнем: определение, область применения и для кого предназначен этот справочник

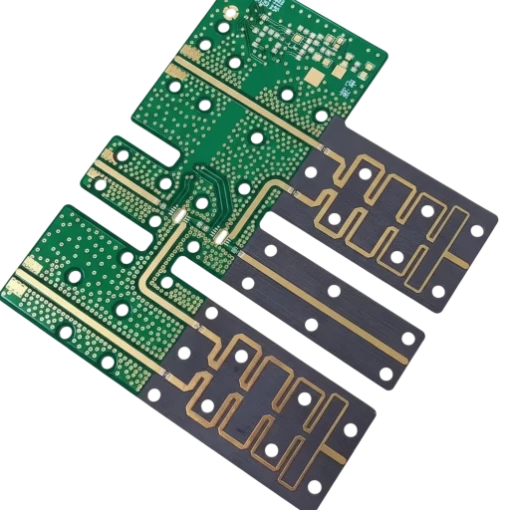

Радар управления огнем (РУО) представляет собой высший уровень точности в радиочастотных системах обнаружения. В отличие от поисковых радаров, которые сканируют большие объемы воздушного пространства для обнаружения присутствия, радар управления огнем предназначен для захвата конкретной цели, непрерывного отслеживания ее траектории и предоставления данных наведения системе вооружения. Печатные платы (ПП) внутри этих устройств функционируют как критически важный интерфейс между высокочастотными аналоговыми сигналами и цифровой обработкой, часто работая на частотах X-диапазона, Ku-диапазона или Ka-диапазона.

Этот справочник написан для системных инженеров, разработчиков аппаратного обеспечения и руководителей по закупкам, ответственных за поиск печатных плат для систем слежения и наведения. Он выходит за рамки базовых параметров технических характеристик, чтобы рассмотреть вопросы технологичности, надежности и стабильности цепочки поставок, необходимые для оборонных и высокотехнологичных промышленных применений. Независимо от того, разрабатываете ли вы печатную плату для бортового радара AESA или наземного блока слежения, физическая реализация схемы определяет точность системы. В APTPCB (APTPCB PCB Factory) мы понимаем, что запас прочности в этих системах отсутствует. Незначительное рассогласование импеданса или небольшое изменение диэлектрической проницаемости может привести к фазовым ошибкам, которые ухудшают способность радара обнаруживать цель. Это руководство описывает конкретные инженерные решения, стратегии снижения рисков и протоколы валидации, необходимые для перехода от прототипа к производству радиолокационной системы управления огнем без ущерба для производительности.

Когда использовать радиолокационную систему управления огнем (и когда стандартный подход лучше)

Понимание операционного контекста вашей радиолокационной системы определяет сложность процесса изготовления печатных плат; в то время как стандартное наблюдение требует охвата, радиолокационная система управления огнем требует точности.

Используйте спецификации радиолокационной системы управления огнем, когда:

- Требуется захват цели: Система должна поддерживать непрерывное отслеживание быстро движущегося объекта с высокой частотой обновления.

- Стабильность фазы критична: Вы разрабатываете фазированную антенную решетку или систему AESA, где формирование луча зависит от точных фазовых соотношений между элементами антенны.

- Рабочая частота высока: Приложение работает в X-диапазоне (8-12 ГГц) или выше, где стандартные материалы FR4 вызывают неприемлемые потери сигнала.

- Тепловая плотность высока: Система использует усилители на основе нитрида галлия (GaN), которые генерируют значительное количество тепла на небольшой площади, требуя передового теплового управления, такого как печатные платы с металлическим сердечником или вставками-монетами.

- Суровые условия эксплуатации: Устройство будет развернуто в условиях сильной вибрации (воздушные/ракетные) или экстремальных температур.

Выбирайте стандартный подход к печатным платам для радиолокаторов наблюдения или георадаров, если:

- Применение — общее обнаружение: Вам нужно знать только, присутствует ли объект, а не его точные координаты для решения задачи стрельбы.

- Низкая частота: Система работает в L-диапазоне или S-диапазоне, где достаточно стандартных ламинатов FR4 с высоким Tg или ламинатов средней производительности.

- Бюджет ограничен: Стоимость ламинатов на основе ПТФЭ и сверления с контролируемой глубиной не оправдана для требований к производительности приложения.

- Допустимая задержка: Система не требует замыкания контура в реальном времени на уровне миллисекунд для наведения.

Спецификации радиолокатора управления огнем (материалы, структура слоев, допуски)

Как только вы определили, что ваш проект требует точности радиолокатора управления огнем, следующим шагом является определение жестких спецификаций, которые будут регулировать производство.

- Выбор основного материала:

- Используйте высокочастотные ламинаты с чрезвычайно низкими диэлектрическими потерями (Df < 0,0025). Распространенные варианты включают Rogers RO4350B, RO3003 или серию Taconic TLY.

- Убедитесь, что допуск диэлектрической проницаемости (Dk) находится в пределах ±0,05 для поддержания контроля импеданса на высоких частотах.

- Гибридная конфигурация слоев:

- Комбинируйте дорогие ВЧ-материалы на сигнальных слоях со стандартным FR4 с высоким Tg на цифровых/силовых слоях для оптимизации стоимости и структурной целостности.

- Используйте специальные препреги, совместимые с обоими типами материалов, чтобы предотвратить расслоение во время циклов ламинирования.

- Шероховатость медной поверхности:

- Укажите медную фольгу VLP (Very Low Profile) или HVLP (Hyper Very Low Profile). На миллиметровых частотах скин-эффект делает шероховатость поверхности значительным фактором, влияющим на вносимые потери.

- Допуски на ширину и расстояние между дорожками:

- Требуйте ±0,5 мил (±12,7 мкм) или лучше для ВЧ сигнальных дорожек. Стандартные допуски ±10% часто недостаточны для линий с согласованным импедансом в Ku-диапазоне или Ka-диапазоне.

- Структура и покрытие переходных отверстий:

- Внедряйте глухие и скрытые переходные отверстия для уменьшения сигнальных отводов, вызывающих отражения.

- Для конструкций печатных плат AESA-радаров указывайте медные заполненные стекированные микропереходные отверстия для максимизации плотности и теплопроводности.

- Поверхностная обработка:

- Предпочтительны иммерсионное серебро или ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold). Они обеспечивают плоскую поверхность для монтажа компонентов и не имеют потерь от магнитного скин-эффекта никеля, связанных со стандартным ENIG на очень высоких частотах.

- Терморегулирование:

- Встраивайте медные монеты или используйте толстую медь (2oz+) на внутренних слоях для рассеивания тепла от усилителей мощности.

- Следует учитывать теплопроводность диэлектрического материала; керамико-наполненный PTFE часто обеспечивает лучшую тепловую производительность, чем чистый PTFE.

- Регистрация слоев:

- Целевое совмещение слоев ±3 мил или лучше. Несоосность в связанных линиях или антенных патчах может исказить диаграмму направленности.

- Паяльная маска:

- Используйте фоточувствительную жидкую паяльную маску (LPI) со строгим контролем толщины. В некоторых ВЧ-секциях паяльная маска должна быть полностью удалена (площадки, определенные паяльной маской, против площадок, не определенных паяльной маской) для предотвращения диэлектрической нагрузки.

- Контроль импеданса:

- Укажите несимметричные линии 50 Ом и дифференциальные пары 100 Ом с допуском ±5% вместо стандартных ±10%.

- Чистота и ионное загрязнение:

- Требуются результаты испытаний на ионное загрязнение ниже 1,56 мкг/см² эквивалента NaCl. Остатки могут вызвать электрохимическую миграцию или утечку в чувствительных высокоимпедансных цепях.

Производственные риски радиолокационных станций управления огнем (первопричины и предотвращение)

Высокопроизводительные спецификации вводят специфические производственные риски, которые могут привести к скрытым отказам в полевых условиях; понимание этих первопричин позволяет осуществлять проактивное предотвращение.

- Риск: Фазовая нестабильность

- Первопричина: Изменения диэлектрической проницаемости (Dk) по всей плате PCB или непоследовательное травление ширины дорожек.

- Обнаружение: Тестирование TDR (Time Domain Reflectometry) и VNA (Vector Network Analyzer) на образцах.

- Предотвращение: Используйте "катаную" медную фольгу для обеспечения однородности и указывайте партии ламината с контролируемой Dk от поставщика материалов.

- Риск: Расслоение в гибридных стеках

- Риск: Несоответствие коэффициента теплового расширения (КТР)

- Основная причина: Несоответствие коэффициента теплового расширения (КТР) между ВЧ-слоями на основе ПТФЭ и цифровыми слоями FR4 во время оплавления.

- Обнаружение: Испытание на термический стресс (пайка на расплаве) и микросекционный анализ.

- Предотвращение: Выбор препрегов с температурами отверждения и КТР, которые устраняют разрыв между разнородными материалами сердечника.

- Риск: Пустоты покрытия в переходных отверстиях с высоким соотношением сторон

- Основная причина: Недостаточный поток раствора для покрытия в глубокие, узкие переходные отверстия (соотношение сторон > 10:1).

- Обнаружение: Анализ поперечного сечения и проверка электрической непрерывности.

- Предотвращение: Использование технологии импульсного нанесения покрытия и указание максимального соотношения сторон, совместимого с возможностями производителя.

- Риск: Пассивная интермодуляция (ПИМ)

- Основная причина: Микроскопические загрязнения, шероховатая медь или ферромагнитные материалы (например, никель в ENIG) в тракте сигнала.

- Обнаружение: Оборудование для тестирования ПИМ.

- Предотвращение: Использование немагнитных поверхностных покрытий (иммерсионное серебро) и обеспечение строгих процессов химической очистки.

- Риск: Разностная нестабильность ПТФЭ

- Основная причина: ПТФЭ мягкий и может механически деформироваться во время сверления или маршрутизации.

- Обнаружение: Контроль расположения элементов с помощью КИМ (координатно-измерительной машины).

- Предотвращение: Использование керамиконаполненных композитов ПТФЭ, которые механически более стабильны, чем чистый ПТФЭ.

- Риск: Тепловой разгон

- Основная причина: Недостаточная теплопередача от GaN-чипов через печатную плату к радиатору.

- Обнаружение: Тепловизионное изображение во время тестирования при включении питания.

- Предотвращение: Внедрение плотных массивов тепловых переходных отверстий или встроенных медных "монет" непосредственно под горячими компонентами.

- Риск: Влияние паяльной маски на импеданс

- Основная причина: Паяльная маска добавляет диэлектрический слой поверх дорожек, снижая импеданс и увеличивая потери.

- Обнаружение: Тестирование импеданса после нанесения паяльной маски.

- Предотвращение: Учитывать паяльную маску при первоначальном расчете стека или удалять маску с критических ВЧ-дорожек.

- Риск: Поглощение влаги

- Основная причина: Некоторые ламинатные материалы со временем поглощают влагу, изменяя Dk и Df.

- Обнаружение: Тестирование на влажность.

- Предотвращение: Выпекать платы перед сборкой и хранить в вакуумных упаковках с осушителями.

Валидация и приемка радиолокатора управления огнем (тесты и критерии прохождения)

Для обеспечения соответствия изготовленных печатных плат строгим требованиям системы радиолокатора управления огнем необходим надежный план валидации с четкими критериями прохождения/непрохождения.

- Анализ микрошлифов:

- Цель: Проверка внутреннего стека, толщины покрытия и качества переходных отверстий.

- Метод: Поперечное сечение контрольных образцов с края панели.

- Критерии: Толщина меди соответствует IPC Class 3 (например, в среднем 25 мкм в отверстии); отсутствие трещин типа "колено"; толщина диэлектрика в пределах ±10%.

- Проверка импеданса:

- Тест на целостность сигнала:

- Цель: Подтвердить параметры целостности сигнала.

- Метод: TDR-тестирование на тестовых купонах, представляющих критические трассы.

- Критерии: Измеренный импеданс должен находиться в пределах ±5% от проектного значения (например, 50Ω ± 2.5Ω).

- Тест на термическое напряжение:

- Цель: Обеспечить структурную целостность при нагреве от пайки.

- Метод: Тест на всплытие припоя при 288°C в течение 10 секунд (повторяющиеся циклы).

- Критерии: Отсутствие расслоений, вздутий или отслоения контактных площадок при 10-кратном увеличении.

- Тест на ионное загрязнение:

- Цель: Предотвратить коррозию и утечку тока.

- Метод: Тестирование ROSE (сопротивление экстракта растворителя).

- Критерии: Уровни загрязнения < 1,56 мкг/см² эквивалента NaCl.

- Тест на паяемость:

- Цель: Убедиться, что контактные площадки надежно принимают припой во время сборки.

- Метод: Тест погружения и визуального осмотра или тест баланса смачивания.

- Критерии: >95% покрытия контактной площадки гладким, непрерывным слоем припоя.

- Проверка размеров:

- Цель: Проверить механическую посадку и размеры антенного патча.

- Метод: Измерение с помощью КИМ или оптическое измерение.

- Критерии: Размеры в пределах заданных допусков (обычно ±0,1 мм для контура, более жесткие для ВЧ-элементов).

- Электрическая непрерывность и изоляция:

- Цель: Обнаружить обрывы и короткие замыкания.

- Метод: Тестирование летающим зондом или ложем из гвоздей при высоком напряжении.

- Критерии: 100% прохождение; сопротивление изоляции > 100 МОм.

- Тестирование интермодуляции (необязательно, но рекомендуется):

- Цель: Проверка низких характеристик PIM для высокомощных трактов передачи.

- Метод: Двухтональный PIM-тест.

- Критерии: Продукты PIM ниже -150 дБн (в зависимости от спецификации системы).

- Измерение толщины поверхностного покрытия:

- Цель: Обеспечить достаточную толщину покрытия для защиты, но достаточную тонкость для ВЧ.

- Метод: Рентгенофлуоресцентный анализ (РФА).

- Критерии: Толщина иммерсионного серебра 0,15-0,4 мкм; слои ENEPIG в пределах спецификации.

Контрольный список квалификации поставщиков радиолокационных станций управления огнем (RFQ, аудит, прослеживаемость)

Выбор правильного партнера так же важен, как и сам дизайн. Используйте этот контрольный список для проверки потенциальных поставщиков для проектов радиолокационных станций управления огнем.

Входные данные для RFQ (Что вы должны предоставить)

- Полные файлы Gerber (RS-274X или ODB++) с четким именованием слоев.

- Производственный чертеж, определяющий требования IPC Class 3.

- Ссылки на технические паспорта материалов (конкретная серия ламината, а не просто "FR4").

- Схема стека с определенными диэлектрическими толщинами и весами меди.

- Таблица контроля импеданса, связывающая ширину/слои дорожек с целевыми омами.

- Таблица сверления, различающая металлизированные и неметаллизированные отверстия.

- Спецификация поверхностного покрытия (например, иммерсионное серебро).

- Требования к панелизации для эффективности сборки.

- Особые требования (например, торцевое покрытие, зенковка, заполненные переходные отверстия).

- Ожидания по объему и срокам выполнения (прототип против производства).

Подтверждение возможностей (Что они должны продемонстрировать)

- Опыт производства гибридных (ВЧ + FR4) стеков.

- Способность обрабатывать мягкие материалы PTFE без механических деформаций.

- Оборудование для тестирования и отчетности по импедансу с точностью ±5%.

- Возможность лазерного сверления микроотверстий (если используется HDI).

- Возможность плазменного травления для удаления смазки из отверстий PTFE.

- Автоматический оптический контроль (АОИ) для внутренних и внешних слоев.

- Возможность рентгеновского контроля для проверки совмещения.

- Сверление/фрезерование контролируемой глубины для плат с полостями.

Система качества и прослеживаемость (Как они управляют рисками)

- Сертификация ISO 9001 и AS9100 (Аэрокосмическая).

- Система прослеживаемости материалов (могут ли они отследить плату до партии ламината?).

- Сертификация UL для конкретной комбинации стека/материала.

- Документированный график калибровки испытательного оборудования (TDR, CMM).

- Процесс обработки заказов на инженерные изменения (ECOs).

- Внедрение статистического контроля процессов (SPC) для ключевых параметров.

Контроль изменений и поставка (Как они обеспечивают согласованность)

- Политика "Без изменений без предварительного одобрения" (критично для ВЧ).

- Стандарты упаковки (вакуумная упаковка, карты-индикаторы влажности).

- Формат отчета о проверке первого образца (FAI).

- План аварийного восстановления для сбоев в цепочке поставок.

- История своевременной доставки.

- Доступность технической поддержки для обзоров DFM (проектирование для производства).

Как выбрать радар управления огнем (компромиссы и правила принятия решений)

Разработка радара управления огнем включает в себя балансирование производительности, стоимости и технологичности. Вот ключевые компромиссы, которые следует учитывать.

- Частота против стоимости материала:

- Правило: При работе ниже 2 ГГц может быть достаточно стандартного FR4. При работе выше 5 ГГц (C-диапазон и выше) вы должны выбрать ламинаты из ПТФЭ или углеводородов с керамическим наполнителем. Стоимость материала выше, но целостность сигнала не подлежит обсуждению.

- Гибридный против чистого ВЧ-стека:

- Правило: Если плата имеет сложную цифровую логику управления и простой ВЧ-интерфейс, выберите гибридный стек. Это снижает стоимость за счет использования FR4 для некритических слоев. Если вся плата предназначена для распределения высокочастотных сигналов, выберите чистый ВЧ-стек, чтобы избежать проблем с несоответствием КТР.

- Поверхностное покрытие: ENIG против иммерсионного серебра:

- Правило: Если единственными проблемами являются срок хранения и паяемость, ENIG является стандартом. Однако для радаров управления огнем, если потери на вносимое затухание критичны, выберите иммерсионное серебро или ENEPIG. Никелевый слой в ENIG вызывает магнитные потери на высоких частотах.

- HDI против сквозного отверстия:

- Правило: Если вы разрабатываете компактную печатную плату радара AESA с BGA с малым шагом, выбирайте HDI (High Density Interconnect). Если позволяет пространство и плотность компонентов низкая, придерживайтесь сквозных отверстий (Through-Hole) для снижения сложности изготовления и стоимости.

- Встроенные резисторы против дискретных компонентов:

- Правило: Если пространство крайне ограничено и сигнальные пути должны быть короткими, выбирайте встроенные пассивные компоненты. В противном случае используйте дискретные компоненты для более легкого ремонта и снижения стоимости платы.

- Печатная плата наземного радара против бортового:

- Правило: Если система является бортовой, отдавайте приоритет весу и виброустойчивости (более тонкие сердечники, гибкие материалы). Если это печатная плата наземного радара, отдавайте приоритет тепловой массе и жесткости (более толстая медь, металлические сердечники).

Часто задаваемые вопросы о печатных платах радаров управления огнем (стоимость, сроки, файлы DFM, материалы, тестирование)

В: Как стоимость печатной платы радара управления огнем соотносится со стандартной печатной платой? О: Ожидайте, что затраты будут в 3-10 раз выше, чем у стандартных плат FR4. Эта надбавка обусловлена дорогими ВЧ-ламинатами (Rogers/Taconic), сложными циклами гибридного ламинирования, более жесткими требованиями к допускам (импеданс ±5%) и строгим тестированием по IPC Class 3.

В: Каков типичный срок изготовления печатных плат радаров управления огнем? О: Стандартный срок изготовления составляет 15-20 рабочих дней. Возможны варианты ускоренного изготовления (5-10 дней), но они зависят от наличия материалов; специализированные ВЧ-ламинаты часто имеют длительные сроки поставки, если их нет на складе. Q: Какие конкретные DFM-файлы необходимы для коммерческого предложения по радиолокатору управления огнем? A: Помимо стандартных файлов Gerber, вы должны предоставить подробный чертеж стека с указанием точных типов материалов (например, Rogers RO4350B 10mil), таблицу сверления с соотношением сторон и таблицу импеданса. 3D STEP-файлы полезны для проверки соответствия полостей или радиаторов.

Q: Могу ли я использовать стандартный FR4 для цифровой секции радиолокатора управления огнем? A: Да, это стандартный подход "гибридного стека". Он значительно снижает стоимость и улучшает механическую жесткость. Однако производитель должен иметь опыт склеивания материалов FR4 и PTFE вместе, чтобы предотвратить расслоение.

Q: Какие испытания являются обязательными для критериев приемки радиолокатора управления огнем? A: Обязательные испытания обычно включают 100% электрическую непрерывность, тестирование импеданса TDR на купонах, микросекционный анализ качества покрытия и тестирование на ионное загрязнение. Заказы с высокой надежностью могут также требовать испытаний на термошок или приработку.

Q: Как выбрать между материалами Rogers и Taconic для моей радарной печатной платы? A: Оба предлагают отличные высокочастотные характеристики. Выбор часто сводится к доступности и конкретным потребностям в Dk/Df. Серия Rogers RO4000 популярна благодаря своей технологичности, аналогичной FR4, в то время как Taconic предлагает специализированные варианты PTFE для конкретных микроволновых применений.

Q: Каково влияние шероховатости меди на производительность радиолокатора управления огнем? О: На частотах выше 10 ГГц шероховатая медь увеличивает эффективное сопротивление из-за скин-эффекта, что приводит к более высоким вносимым потерям. Указание меди VLP (Very Low Profile) или HVLP имеет решающее значение для поддержания мощности сигнала.

В: Отличается ли печатная плата доплеровского радара от печатной платы радара управления огнем? О: Доплеровский радар фокусируется на измерении скорости и может быть простым (например, для автоматических открывателей дверей). Радар управления огнем часто включает доплеровскую обработку, но добавляет возможности точного отслеживания и наведения, требуя гораздо более строгих спецификаций печатных плат и стандартов надежности.

Ресурсы по радарам управления огнем (связанные страницы и инструменты)

- Решения для печатных плат в аэрокосмической и оборонной промышленности – Изучите наши специфические возможности и сертификаты для производства электроники оборонного класса.

- Производство высокочастотных печатных плат – Подробно изучите обработку ВЧ-материалов и технические нюансы целостности высокоскоростных сигналов.

- Руководство по материалам для печатных плат Rogers – Ознакомьтесь с конкретными свойствами ламинатов Rogers и узнайте, почему они являются отраслевым стандартом для радиолокационных применений.

- Технология печатных плат HDI – Узнайте, как технология межсоединений высокой плотности (HDI) обеспечивает миниатюризацию, необходимую для современных радиолокационных модулей AESA.

- Возможности СВЧ печатных плат – Ознакомьтесь с нашими техническими параметрами для СВЧ-схем, включая допуски и варианты финишного покрытия.

Запросить коммерческое предложение на радар управления огнем (анализ DFM + ценообразование)

Готовы перевести ваш дизайн в производство? APTPCB предоставляет комплексный анализ DFM для выявления потенциальных проблем с целостностью сигнала или технологичностью до того, как вы приступите к изготовлению.

Получите коммерческое предложение для вашего проекта радара управления огнем

Для наиболее точного анализа DFM и ценообразования, пожалуйста, включите:

- Файлы Gerber: Формат RS-274X или ODB++.

- Детали стека: Специфические требования к материалам (например, Rogers 4350B) и порядок слоев.

- Производственный чертеж: Включая допуски, таблицу сверления и класс IPC.

- Требования к испытаниям: Спецификации импеданса, точки TDR и любые особые потребности в валидации.

- Объем: Количество прототипов и предполагаемый объем производства.

Заключение: Следующие шаги для радара управления огнем

Системы радиолокационного управления огнем требуют производственного партнера, который относится к каждому микрону допуска как к критически важному параметру миссии. От выбора правильных материалов с низкими потерями до выполнения безупречного гибридного стека, печатная плата является основой точности отслеживания вашей системы. Следуя спецификациям, стратегиям снижения рисков и этапам валидации, изложенным в этом руководстве, вы можете гарантировать надежную работу вашего радарного оборудования в полевых условиях. Когда вы будете готовы проверить свой дизайн или масштабировать производство, наша инженерная команда готова поддержать ваши критически важные требования.