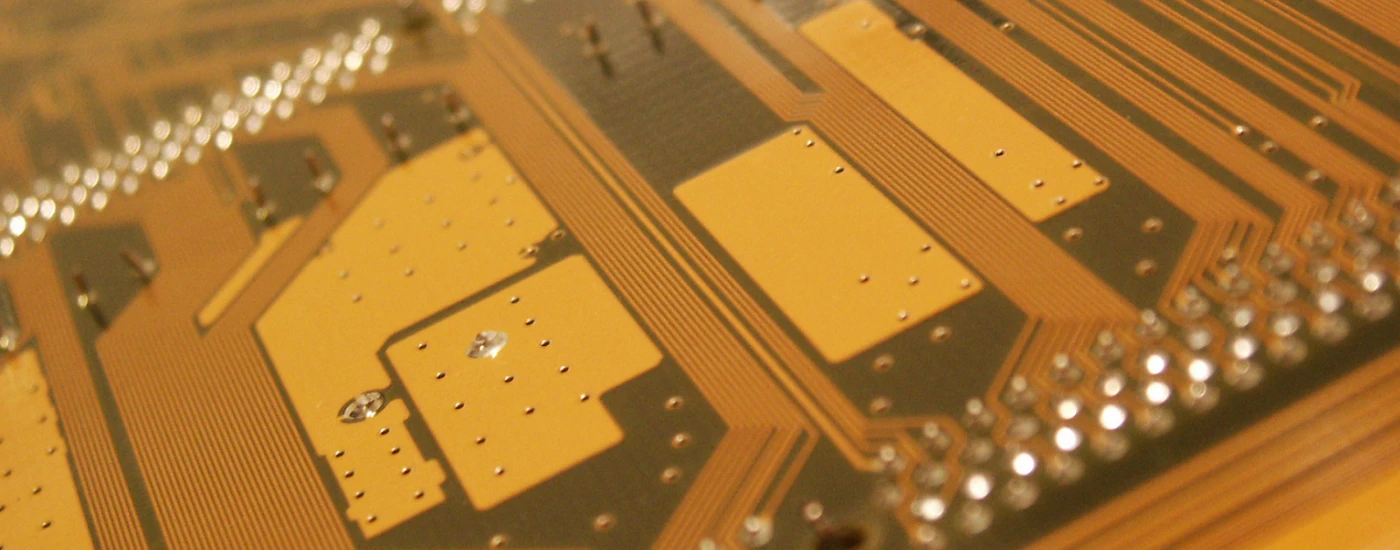

Успешное изготовление гибких печатных плат требует фундаментального изменения мышления по сравнению с проектированием жестких плат. В отличие от FR4, гибкие схемы (FPC) основаны на полиимидных (PI) подложках, которые создают уникальные проблемы, касающиеся стабильности размеров, поглощения влаги и управления механическими напряжениями. Инженеры должны учитывать усадку материала во время ламинирования и обеспечивать выравнивание структуры медного зерна с направлением изгиба для предотвращения усталостного разрушения.

В APTPCB (Завод печатных плат APTPCB) мы видим, что большинство отказов гибких схем проистекают не из самого производственного процесса, а из решений по компоновке, которые игнорируют физические ограничения тонких диэлектриков. Это руководство содержит технические спецификации, этапы процесса и протоколы валидации, необходимые для производства надежных гибких печатных плат для динамических и статических применений.

Изготовление гибких печатных плат: быстрый ответ (30 секунд)

- Выбор материала критичен: Используйте отожженную прокатную (RA) медь для динамических изгибающихся применений; электролитически осажденная (ED) медь приемлема только для статических (устанавливаемых один раз) конструкций.

- Правила радиуса изгиба: Строго соблюдайте правила радиуса изгиба гибких печатных плат. Поддерживайте минимальный радиус 6-кратной толщины для статических изгибов и примерно 10-20-кратной для динамических изгибов, чтобы избежать наклепа и растрескивания.

- Защитное покрытие (Coverlay) против паяльной маски: Отдавайте предпочтение полиимидному защитному покрытию для обеспечения гибкости и диэлектрической прочности. Используйте гибкую паяльную маску только в областях с высокой плотностью компонентов, где ширина сетки защитного покрытия недостаточна.

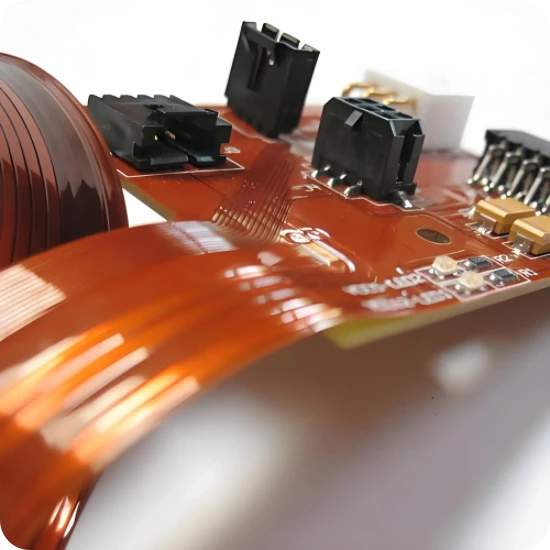

- Стратегия усиления: Применяйте усилители из FR4 или полиимида под компонентами и разъемами для предотвращения разрушения паяных соединений; гибкая область должна оставаться свободной от усилителей.

- Стабильность размеров: Гибкие материалы сжимаются и растягиваются во время обработки. Проектируйте с более свободными допусками (от ±0,05 мм до ±0,10 мм) по сравнению с жесткими платами.

- Каплевидные переходы обязательны: Всегда добавляйте каплевидные переходы к интерфейсам контактной площадки и дорожки, чтобы уменьшить концентрацию напряжений и предотвратить трещины во время термического расширения или механического изгиба.

Когда применяется изготовление гибких печатных плат (и когда нет)

Понимание механических требований к конечной сборке определяет, требуется ли чисто гибкое или жестко-гибкое решение.

Когда использовать изготовление гибких печатных плат:

- Динамическое движение: Устройство требует непрерывного движения, например, печатающие головки, дисководы или носимые шарниры.

- 3D-упаковка: Схема должна складываться в сложные формы, чтобы поместиться в компактные корпуса (камеры, слуховые аппараты).

- Снижение веса: Аэрокосмические или дроновые приложения, где приоритетом является устранение тяжелых жгутов проводов и разъемов.

- Виброустойчивость: Низкая масса и пластичность гибких схем делают их более надежными, чем жесткие платы, в условиях сильной вибрации.

- Межсоединения высокой плотности: Замена громоздких ленточных кабелей травлеными дорожками с мелким шагом.

Когда НЕ следует использовать:

- Несущая способность: Гибкие печатные платы не могут выдерживать тяжелые компоненты (трансформаторы, большие конденсаторы) без обширного усиления, что сводит на нет экономическую выгоду.

- Распределение питания с высоким током: Хотя существуют гибкие платы с толстой медью, теплоотвод затруднен из-за тонкого диэлектрика; жесткие платы или шины часто лучше.

- Сверхбюджетные потребительские товары: Если подходит простой жгут проводов или стандартная плата FR4, изготовление гибких плат обычно в 2-3 раза дороже из-за затрат на материалы и обработку.

- Большие плоские поверхности: Использование гибкого материала для большой плоской материнской платы неэффективно; используйте жесткие печатные платы для основной логики и гибкие только для межсоединений.

Правила и спецификации изготовления гибких печатных плат (ключевые параметры и ограничения)

Следующие параметры определяют границы производства гибких печатных плат. Игнорирование этих правил часто приводит к потерям выхода годных изделий или отказам в эксплуатации.

| Правило | Рекомендуемое значение/диапазон | Почему это важно | Как проверить | Если проигнорировано |

|---|---|---|---|---|

| Мин. ширина/зазор дорожки | 3mil / 3mil (0.075mm) | Гибкие материалы сложнее точно травить из-за размерной нестабильности. | АОИ (Автоматический Оптический Контроль). | Короткие замыкания, обрывы или рассогласования импеданса. |

| Кольцевое кольцо | Минимум на 4 мил (0,10 мм) больше отверстия | Движение материала во время ламинирования вызывает смещение. | CAM-проверка размера контактной площадки по сравнению с размером сверла. | Выход за пределы (сверло попадает в край контактной площадки), обрывы цепи. |

| Радиус изгиба (динамический) | > 10x - 20x Толщина платы | Предотвращает усталость меди и наклёп при многократном движении. | CAD-моделирование или физический тест на изгиб. | Растрескивание проводника после ограниченного числа циклов. |

| Радиус изгиба (статический) | > 6x Толщина платы | Предотвращает немедленный излом при складывании во время установки. | Механические ограничения CAD. | Излом меди во время монтажной установки. |

| Сетка Coverlay | Минимум 6 мил (0,15 мм) | Узкие полоски адгезива Coverlay плохо склеиваются и могут отслаиваться. | DFM-проверка отверстий Coverlay. | Расслоение Coverlay или затекание адгезива на контактные площадки. |

| Перекрытие усилителя | Перекрытие Coverlay на 10-20 мил | Предотвращает точку концентрации напряжений (слабое место) на краю усилителя. | Проверка чертежа стека. | Излом дорожки точно по краю усилителя. |

| Покрытие контактной площадки | ENIG или мягкое золото | Твердое золото хрупкое и трескается; HASL слишком неровное для гибких плат. | Рентгенофлуоресцентный анализ (XRF). | Растрескивание поверхностного покрытия или плохая паяемость. |

| Каплевидные утолщения | Требуется на всех контактных площадках | Распределяет механическое напряжение в месте соединения дорожки и контактной площадки. | Визуальный осмотр Gerber-файлов. | Трещины на границе раздела контактной площадка-дорожка во время термоциклирования. |

| Поток клея | Держать на расстоянии 5-10 мил от контактных площадок | Клей выдавливается во время ламинирования; может загрязнить контактные площадки. | Проверка зазоров DFM. | Отказ паяемости (припой не смачивает контактную площадку). |

| Контроль импеданса | Допуск ±10% | Диэлектрическая толщина полиимида (PI) варьируется; штриховка земляных полигонов помогает. | TDR (рефлектометрия во временной области). | Проблемы целостности сигнала в высокоскоростных линиях передачи данных. |

| Тип меди | RA (прокатная отожженная) | Медь RA имеет горизонтальную зернистую структуру, обеспечивающую гибкость. | Сертификация материала (IPC-4562). | Немедленное растрескивание при изгибе, если динамически используется электролитическая медь (ED). |

| Размещение переходных отверстий | Держать подальше от зон изгиба | Металлизированные отверстия жесткие и треснут при изгибе. | Проверка правил проектирования (DRC). | Периодические обрывы цепи во время работы. |

Этапы реализации изготовления гибких печатных плат (контрольные точки процесса)

Выполнение изготовления гибких печатных плат включает в себя отдельные этапы, которые отличаются от обработки жестких плат.

Подготовка и стабилизация материала:

- Действие: Нарезать полиимид (PI) и медные ламинаты (CCL) по размеру панели. Выпекать материал в течение 2-4 часов.

- Ключевой параметр: Температура (обычно 120°C-150°C) для удаления влаги.

- Приемочный контроль: Отсутствие вздутий или деформаций; установлена базовая линия для измерения размеров.

Формирование рисунка цепи (внутренние/внешние слои):

- Действие: Нанести фоторезист, экспонировать, проявить и вытравить медные дорожки.

- Ключевой параметр: Коэффициенты компенсации травления должны быть выше, чем у жестких плат, из-за движения гибкого материала.

- Проверка приемки: Ширина дорожки в пределах допуска ±15%; отсутствие остаточных медных замыканий.

Автоматическая оптическая инспекция (АОИ):

- Действие: Сканирование травленых слоев на предмет обрывов, коротких замыканий и сужений.

- Ключевой параметр: Разрешение установлено для обнаружения дефектов размером до 0,5 мил.

- Проверка приемки: Отчет о прохождении/непрохождении; ноль дефектов обрыва/короткого замыкания.

Ламинирование защитного слоя (Coverlay):

- Действие: Выравнивание предварительно просверленной или лазерно вырезанной защитной пленки (coverlay) над травлеными схемами. Закрепление на месте и прессование.

- Ключевой параметр: Давление ламинирования (200-300 PSI) и температурный профиль.

- Проверка приемки: Отсутствие пузырьков воздуха, отсутствие растекания клея на контактные площадки, правильная регистрация.

Сверление и металлизация (сквозное отверстие):

- Действие: Механическое или лазерное сверление переходных отверстий, затем удаление смазки и меднение.

- Ключевой параметр: Плазменная обработка для удаления смазки имеет решающее значение для удаления акриловой/эпоксидной клеевой смазки со стенок отверстий.

- Проверка приемки: Качество стенок отверстий (гладкость) и толщина покрытия (мин. 20 мкм в среднем).

Нанесение финишного покрытия:

- Действие: Нанесение ENIG (химическое никелирование с иммерсионным золочением) или иммерсионного серебрения.

- Ключевой параметр: Толщина никеля (3-6 мкм) для предотвращения окисления без придания хрупкости контактной площадке.

- Приемочный контроль: Проверка паяемости и проверка толщины с помощью РФА.

Нанесение усилителей:

- Действие: Приклеивание усилителей из FR4, PI или нержавеющей стали к определенным областям с использованием клея, чувствительного к давлению (PSA), или термореактивного клея.

- Ключевой параметр: Точность выравнивания (±0,1 мм) и цикл отверждения клея.

- Приемочный контроль: Прочность сцепления усилителя; отсутствие пустот в клеевом слое.

Электрические испытания и профилирование:

- Действие: Тест летающим зондом на непрерывность/изоляцию, затем лазерная резка или штамповка для придания окончательной формы.

- Ключевой параметр: Сопротивление изоляции (>10 МОм) и допуск контура (±0,05 мм).

- Приемочный контроль: 100% соответствие списка цепей; чистые края без заусенцев.

Устранение неполадок при изготовлении гибких печатных плат (режимы отказов и исправления)

Отказы при изготовлении гибких печатных плат часто связаны с механическими свойствами или материалами.

1. Растрескивание проводника в зоне изгиба

- Симптом: Периодические обрывы цепи при перемещении или складывании устройства.

- Причины: Слишком малый радиус изгиба; неправильный тип меди (ED вместо RA); дорожки, идущие перпендикулярно оси изгиба; наложенные дорожки (эффект двутавровой балки).

- Проверки: Микросекционный анализ трещины; проверка направления зерна.

- Исправление: Увеличить радиус изгиба; переключиться на медь RA; разнести дорожки на разных слоях.

- Предотвращение: Строго следуйте правилам радиуса изгиба гибких печатных плат при проектировании.

2. Расслоение защитного слоя

- Симптом: Пузыри или расслоение между защитным покрытием (coverlay) и базовой медью/ПИ.

- Причины: Захваченная влага перед ламинированием; недостаточное давление ламинирования; загрязненная поверхность.

- Проверки: Тест на выпекание; осмотр на наличие посторонних материалов.

- Устранение: Оптимизировать цикл предварительной выпечки (удалить влагу); отрегулировать профиль прессования.

- Предотвращение: Хранить материалы в шкафах с контролируемой влажностью; обеспечить тщательную очистку перед ламинированием.

3. Разрушение паяного соединения (на краю усилителя)

- Симптом: Компоненты вблизи края усилителя отслаиваются или имеют трещины в паяных соединениях.

- Причины: Концентрация напряжений в месте соединения гибкой части с жестким усилителем.

- Проверки: Визуальный осмотр переходной зоны.

- Устранение: Немного продлить усилитель под защитное покрытие (перекрытие) или отодвинуть компоненты дальше (мин. 3 мм) от края усилителя.

- Предотвращение: Проектировать усилители так, чтобы они перекрывали защитное покрытие на 10-20 мил для создания постепенного перехода напряжений.

4. Отслоение контактных площадок

- Симптом: Медные контактные площадки отслаиваются от ПИ-подложки во время пайки.

- Причины: Чрезмерный нагрев; отсутствие адгезионного крепления; отсутствие конструкции "toe-down".

- Проверки: Тест на прочность отслаивания.

- Устранение: Использовать "анкерные шпоры" или более крупные кольцевые площадки; уменьшить температуру/время пайки.

- Предотвращение: Использовать безадгезионные ламинаты для более высокой термостойкости; добавить механические анкеры к контактным площадкам.

5. Трещины в бочонках (Металлизированные сквозные отверстия)

- Симптом: Открытые переходные отверстия после термоциклирования или пайки.

- Причины: Высокое расширение акрилового клея по оси Z; низкая пластичность покрытия.

- Проверки: Испытание на термошок; поперечное сечение.

- Исправление: Использование бесклеевых базовых материалов (исключает акриловый клей); увеличение толщины медного покрытия.

- Предотвращение: Минимизация переходных отверстий в гибких областях; использование каплевидных соединений (teardrops) на всех соединениях переходных отверстий.

6. Капиллярное растекание припоя под защитным слоем

- Симптом: Припой затекает под защитный слой, вызывая короткие замыкания или затвердевание гибкой области.

- Причины: Слишком большое отверстие в защитном слое; недостаточная клеевая дамба.

- Проверки: Визуальный осмотр после пайки волной/оплавлением.

- Исправление: Уменьшить размер отверстия в защитном слое; использовать дамбы из паяльной маски, если позволяет геометрия.

- Предотвращение: Определять отверстия защитного слоя 1:1 с контактными площадками или немного меньше (определенные паяльной маской), если позволяет шаг.

Как выбрать изготовление гибких печатных плат (проектные решения и компромиссы)

Принятие правильных решений на ранней стадии проектирования предотвращает дорогостоящие доработки.

Защитный слой против паяльной маски на гибких печатных платах

Это частый источник путаницы.

- Защитный слой (Полиамид + Клей): Стандарт для гибких печатных плат. Это сплошной лист, ламинированный на плату. Он обеспечивает превосходную гибкость и диэлектрическую прочность. Однако он требует сверления или лазерной резки, что ограничивает минимальный размер и форму отверстия (обычно квадратную или круглую). Компоненты с мелким шагом трудно определить с помощью защитного слоя.

- Гибкая паяльная маска (жидко-фоточувствительная): Наносится как краска. Обеспечивает очень высокое разрешение (узкие перемычки между контактными площадками), аналогичное жестким платам. Однако она хрупкая по сравнению с защитным покрытием (каверлеем). Правило принятия решения: Используйте каверлей для гибких "рукавов" и динамических областей. Используйте гибкую паяльную маску только на жестких областях, где монтируются компоненты с малым шагом (BGA, QFN).

Стек материалов: С клеевым слоем против без клеевого слоя

- На клеевой основе (3-слойный): Медь + акриловый клей + полиимид. Дешевле, выше прочность на отслаивание, но клей имеет большое расширение по оси Z (плохо для переходных отверстий) и более низкий температурный рейтинг.

- Без клеевого слоя (2-слойный): Медь, напыленная или отлитая непосредственно на полиимид. Тоньше, лучше для контролируемого импеданса, лучшие тепловые характеристики и более надежные переходные отверстия. APTPCB рекомендует безклеевые конструкции для высоконадежных или высокочастотных проектов.

Типы усилителей жесткости

- FR4: Используется для придания жесткости областям для монтажа компонентов. Тот же материал, что и жесткие печатные платы.

- Полиимид: Используется для увеличения толщины контактов разъемов ZIF (Zero Insertion Force) (обычно требуется общая толщина 0,3 мм).

- Нержавеющая сталь/Алюминий: Используется для отвода тепла или обеспечения очень жесткой подложки для клавиатур.

Часто задаваемые вопросы по изготовлению гибких печатных плат (стоимость, время выполнения, DFM-файлы, стек, импеданс, AOI-контроль)

1. Какова стандартная толщина гибкой печатной платы? Наиболее распространенная общая толщина составляет от 0,10 мм до 0,15 мм для 2-слойного гибкого кабеля. Однако это варьируется в зависимости от веса меди (0,5 унции или 1 унция) и толщины PI (1 мил или 2 мил).

2. Могу ли я использовать стандартные правила проектирования FR4 для гибких плат? Нет. Гибкие платы требуют больших контактных площадок, каплевидных переходов на всех контактных площадках и более широких зазоров от дорожки до края. Стандартные правила для жестких плат приведут к потере выхода годных изделий.

3. Почему на земляных полигонах используется "штриховка"? Сплошные медные полигоны снижают гибкость и могут привести к деформации платы. Медь с перекрестной штриховкой сохраняет электрическую непрерывность, значительно улучшая гибкость.

4. В чем разница между статическим и динамическим гибким кабелем? Статический гибкий кабель (flex-to-install) изгибается один раз во время сборки и остается зафиксированным. Динамический гибкий кабель многократно изгибается во время работы. Динамические конструкции требуют меди RA и более строгого контроля радиуса изгиба.

5. Как указать усилители в файлах Gerber? Создайте отдельный механический слой в ваших данных Gerber, описывающий форму усилителя и указывающий материал (например, "Усилитель FR4, толщина 0,8 мм, верхняя сторона").

6. Могу ли я размещать переходные отверстия в зоне изгиба? Избегайте этого по возможности. Металлизированные отверстия являются жесткими точками напряжения, которые треснут под нагрузкой. Если это неизбежно в статическом гибком кабеле, размещайте их в областях с минимальным напряжением.

7. Какова разница в стоимости между гибкими и жесткими печатными платами? Гибкие печатные платы обычно в 2-5 раз дороже за квадратный дюйм, чем жесткие платы, из-за стоимости материалов, ручной обработки (ламинирование, нанесение усилителей) и более низкой загрузки панелей.

8. Как работает контроль импеданса на гибких платах? Импеданс контролируется шириной дорожки, расстоянием между ними и толщиной диэлектрика. Поскольку диэлектрики из полиимида тонкие, дорожки часто должны быть уже. Безклеевые материалы обеспечивают лучшую согласованность для высокоскоростных сигналов.

9. Что такое защитное покрытие "Bikini Cut"? Это относится к конструкции, при которой защитное покрытие наносится только на гибкие участки, в то время как жесткие/компонентные области используют паяльную маску. Это сочетает гибкость защитного покрытия с возможностью мелкого шага паяльной маски.

10. Почему необходимо запекать гибкие печатные платы перед пайкой? Полиимид гигроскопичен (поглощает влагу). Если его не запечь (например, при 120°C в течение 2-4 часов) перед оплавлением, захваченная влага превратится в пар и вызовет расслоение (эффект "попкорна").

11. Какой минимальный радиус изгиба следует использовать? Для односторонних: 3-6x толщины. Для двусторонних: 6-10x толщины. Для многослойных: 10-20x толщины. Всегда рассчитывайте на основе общей толщины гибкой секции.

12. Может ли APTPCB производить жестко-гибкие платы? Да, мы специализируемся на сложной интеграции жестко-гибких печатных плат, сочетая стабильность FR4 с универсальностью гибких слоев в одном устройстве.

Ресурсы для изготовления гибких печатных плат (связанные страницы и инструменты)

- Возможности гибких печатных плат: Подробные характеристики по количеству слоев, материалам и допускам.

- Рекомендации DFM: Основные правила проектирования для обеспечения технологичности вашей платы.

- Планирование стека печатных плат: Как структурировать слои для обеспечения импеданса и гибкости.

Глоссарий по производству гибких печатных плат (ключевые термины)

| Термин | Определение |

|---|---|

| Полиимид (ПИ) | Основной диэлектрический материал, используемый в гибких схемах; известен высокой термостойкостью и гибкостью. |

| Защитное покрытие (Coverlay) | Ламинат из ПИ и клея, используемый для изоляции внешних слоев; заменяет паяльную маску в гибких областях. |

| Усилитель (Stiffener) | Жесткая часть материала (FR4, ПИ, металл), приклеенная к гибкой плате для поддержки компонентов или разъемов. |

| Медь RA | Прокатанная отожженная медь. Зернистая структура горизонтальная, что делает ее очень пластичной и подходящей для динамического изгиба. |

| Медь ED | Электроосажденная медь. Зернистая структура вертикальная; хрупкая и подходит только для статических применений. |

| Бесклеевой ламинат | Медь, непосредственно связанная с ПИ без акрилового клея; лучше для высокотемпературных и высокочастотных приложений. |

| Разъем ZIF | Разъем с нулевым усилием вставки. Требует жестких допусков по толщине гибкой платы и подложке усилителя. |

| Вырез "бикини" | Метод, при котором защитное покрытие (coverlay) закрывает гибкий рукав, но не доходит до области компонентов, которая покрыта паяльной маской. |

| PSA | Клей, чувствительный к давлению. Подобен двустороннему скотчу, используется для крепления усилителей (не для адгезии при пайке оплавлением). |

| Эффект двутавровой балки | Увеличение жесткости, вызванное наложением дорожек друг на друга на соседних слоях; увеличивает риск растрескивания. |

| Каплевидная форма | Расширение дорожки при входе в контактную площадку; уменьшает концентрацию напряжений и предотвращает растрескивание. |

| Пружинение | Тенденция гибкой схемы возвращаться в плоское состояние после изгиба; должно быть учтено в механической конструкции. |

Запросить коммерческое предложение на изготовление гибких печатных плат (DFM-анализ + ценообразование)

Готовы к производству?

- Запросить коммерческое предложение: Отправьте свой проект для всестороннего DFM-анализа и ценообразования.

- Что отправить:

- Файлы Gerber: Предпочтителен формат RS-274X.

- Производственный чертеж: Должен указывать стек, материалы (RA против ED), тип защитного покрытия и расположение усилителей.

- Количество: Объемы прототипов по сравнению с объемами массового производства влияют на выбор инструмента (лазерная резка против штамповки).

- Особые требования: Контроль импеданса, особые требования к радиусу изгиба или спецификации PSA.

Заключение: следующие шаги в производстве гибких печатных плат

Изготовление гибких печатных плат — это специализированный процесс, требующий пристального внимания к свойствам материалов и механическим нагрузкам. Выбирая правильный тип меди, соблюдая ограничения радиуса изгиба и разрабатывая прочные структуры слоев с соответствующими усилителями, инженеры могут развертывать надежные гибкие схемы в самых требовательных условиях. APTPCB оснащена, чтобы направлять вас через эти технические решения, обеспечивая плавный переход вашего дизайна от прототипа к серийному производству.