Плата для опасных зон предназначена для безопасной работы в средах, содержащих взрывоопасные газы, горючую пыль или воспламеняющиеся волокна, не становясь при этом источником возгорания. Эти платы требуют строгого соблюдения температурных ограничений, определенных путей утечки и надежной герметизации для соответствия таким стандартам, как ATEX, IECEx или UL 913. Инженеры должны отдавать приоритет локализации отказов и управлению температурой, а не оптимизации стандартной плотности, чтобы обеспечить безопасность в критически важных промышленных или архитектурных приложениях.

Быстрый ответ (30 секунд)

- Основное правило: Поддерживайте сравнительный индекс слежения (CTI) ≥ 600 В (PLC 0) для ламинатов, чтобы предотвратить электрическое слежение в средах с проводящей пылью.

- Критический диапазон: Поддерживайте максимальную температуру поверхности как минимум на 5–10 °C ниже температуры самовоспламенения для конкретного класса газа/пыли (например, для класса T4 требуется < 135 °C).

- Проверка. Используйте тепловидение во время нагрузочного тестирования, чтобы убедиться, что ни один компонент не превышает номинальный температурный класс (Т-класс).

- Распространенная ошибка: игнорирование «степени загрязнения» при расчете утечки; Накопление пыли может привести к замыканию проводников, если расстояние определяется исключительно чистыми лабораторными условиями.

- Граничный случай: В искробезопасных конструкциях (IS) одного стабилитрона часто бывает недостаточно; для устранения двух одновременных неисправностей требуются резервные зажимные компоненты.

- Совет DFM: Укажите «шаговые и заглушенные переходные отверстия», чтобы предотвратить затекание припоя или образование пустот, которые могут поставить под угрозу изоляционные барьеры или целостность конформного покрытия.

Основные моменты

- Безопасность превыше всего: разрабатывайте стратегии искробезопасности (IS) по сравнению с взрывозащищенной герметизацией.

- Характеристики материалов: Почему материалы с высокой Tg (>170°C) и высоким CTI не подлежат обсуждению.

- Правила размещения: Значения путей утечки и зазоров в бетоне для систем 60–250 В.

- Покрытие: Роль конформного покрытия (25–75 мкм) в предотвращении искрения.

- Тестирование: Как проверить тепловые характеристики и диэлектрическую прочность.

- Применение: От промышленных датчиков до архитектурных легких печатных плат в суровых зонах.

Содержание

- Определение и область применения (Что это такое, чем не является)

- Правила и спецификации (ключевые параметры и ограничения)

- Этапы реализации (контрольные точки процесса)

- Устранение неполадок (режимы сбоев и исправления)

- Как выбрать (Проектные решения и компромиссы)

- Часто задаваемые вопросы (стоимость, время выполнения, материалы, тестирование, критерии приемки)

- Глоссарий (ключевые термины)

- Запросить цену (обзор DFM + цены)

- Заключение

Определение и область применения (что это такое, чем не является)

- Печатная плата для опасных зон* — это электронный узел, предназначенный для предотвращения выделения достаточного количества электрической или тепловой энергии, способного воспламенить опасную атмосферу. Это относится к различным отраслям промышленности, от нефтехимической переработки до переработки зерна, и все чаще к системам Интеграции зданий на печатных платах, в которых датчики или освещение встроены в действующие промышленные зоны.

Применяется, когда:

- Окружающая среда содержит легковоспламеняющиеся газы (Класс I), горючую пыль (Класс II) или воспламеняющиеся волокна (Класс III).

- Устройство требует сертификации по UL 913, UL 1203, IEC 60079 (ATEX/IECEx) или CSA C22.

- Стратегия проектирования основана на искробезопасности (ограничение энергии), невоспламеняющихся цепях (отсутствие дуги при нормальной работе) или герметизации (герметизация).

- Рабочие температуры являются критическими; плата не должна становиться горячей точкой.

- Надежность имеет первостепенное значение; отказ может привести не только к простою устройства, но и к катастрофическим взрывам. Не применяется, если:

- Устройство расположено в неклассифицированной зоне «общего назначения» (например, в стандартной офисной серверной комнате).

- Корпус полностью продувается и нагнетается чистым воздухом (хотя печатная плата внутри должна оставаться прочной, строгие правила безопасности могут быть смягчены).

- Стандартная бытовая электроника (степень защиты IP, например IP67, защищает от проникновения воды и пыли, но не гарантирует взрывозащиты).

- Оборудование для передачи высокого напряжения, в котором дуга контролируется маслом или элегазом, а не проектируется на уровне печатной платы.

Правила и спецификации (ключевые параметры и ограничения)

Проектирование опасных зон требует строгого соблюдения свойств материалов и геометрического расстояния. В следующей таблице приведены критические параметры.

| Правило | Рекомендуемое значение/диапазон | Почему это важно | Как проверить | Если игнорировать |

|---|---|---|---|---|

| Ламинат CTI | ≥ 600 В (ПЛК 0) | Предотвращает «слежение» (проводящие пути) на поверхности под напряжением и загрязнением. | Проверьте таблицу данных на соответствие требованиям ASTM D3638 или IEC 60112. | Образуются углеродные следы, ведущие к коротким замыканиям и возможному возгоранию. |

| Стеклообразование (Tg) | > 170°C (Высокая Tg) | Обеспечивает механическую стабильность и надежность оси Z при повышенных рабочих температурах. | ТМА (термомеханический анализ) проверка партии материала. | Во время термоциклирования возникают кратеры на подушках или трещины ствола. |

| Расстояние утечки | ≥ 3,0 мм (для < 60 В) | Предотвращает искрение по поверхности, особенно в средах со степенью загрязнения 3 (промышленных). | Проверка правил проектирования САПР (DRC) и физические измерения. | Если пыль/влага попадает в зазор, может возникнуть искрение, что приведет к воспламенению атмосферы. |

| Зазорное расстояние | ≥ 2,0 мм (обычное) | Предотвращает искрение в воздухе между проводящими частями. | CAD ДРК; сверяйте с таблицами IPC-2221B или IEC 60079-11. | Искровое перекрытие происходит во время скачков напряжения или переходных процессов. |

| Конформное покрытие | 25–75 мкм | Обеспечивает диэлектрический барьер против влаги и проводящей пыли. | УФ-контроль (если используется индикатор) или манометр с влажной пленкой. | Коррозия или рост дендритов перекрывают проводники. |

| Медная масса | ≥ 2 унции (70 мкм) | Улучшает рассеивание тепла, поддерживая низкую температуру поверхности. | Анализ микрошлифа (поперечное сечение). | Следы перегреваются, превышая предел Т-класса (например, >135°C). |

| Диэлектрическая прочность | > 30 кВ/мм | Гарантирует, что изоляционные слои не разрушаются под высоким напряжением. | Испытание Hi-Pot (диэлектрическое выдерживаемое напряжение). | Замыкание внутреннего слоя, приводящее к катастрофическому выходу платы из строя. |

| Максимальная температура поверхности | < 80% автоматического зажигания | Самый горячий компонент ни в коем случае не должен воспламенять окружающий газ/пыль. | Снимки с тепловизионной камеры при максимальной нагрузке + смещение окружающей среды. | Устройство не прошло сертификацию; высокий риск взрыва. |

| Заливка без пустот | 100 % заполнение | В случае инкапсуляции пузырьки воздуха могут привести к скоплению газа и внутреннему возгоранию. | Рентгеновский контроль герметичной сборки. | Внутренний взрыв разрывает корпус. |

Этапы реализации (контрольные точки процесса)

Создание печатной платы для опасных зон предполагает нечто большее, чем просто стандартное изготовление. Это требует подхода «безопасность задумана».

Выберите метод защиты

- Решите, будет ли цепь искробезопасной (IS), герметизированной (m) или невоспламеняющейся (n).

- Проверка: Для искробезопасного газа убедитесь, что общая емкость и индуктивность находятся ниже кривых воспламенения для конкретной группы газов (например, группы IIC для водорода).

Выбор материала

- Выбирайте ламинат с High Tg (>170°C) и High CTI (>600В).

- Проверка: Убедитесь, что в спецификации материала явно указаны эти значения. Обратитесь к разделу «Материалы для печатных плат Isola» (/materials/isola-pcb/), чтобы подобрать подходящие варианты.

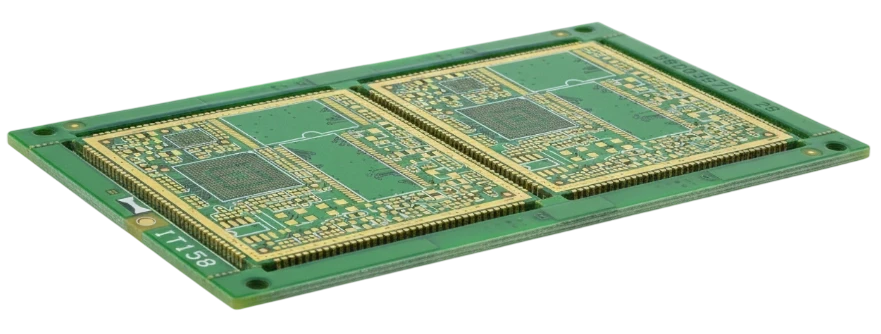

Размещение компонентов и тепловая схема

- Расположите компоненты, выделяющие тепло, во избежание появления горячих точек. Используйте тепловые переходные отверстия и тяжелые медные пластины.

- Проверка: Запустите тепловое моделирование. Убедитесь, что ни одна точка не превышает предел Т-класса (например, T4 = 135°C, T6 = 85°C).

Прокладка путей утечки и зазора

- Установите правила САПР, обеспечивающие соблюдение минимального расстояния в соответствии со стандартом IEC 60079-11 (обычно более строгим, чем IPC-2221).

- Проверка: Выполните DRC определенного «безопасного интервала». Обратите внимание на расстояние под такими компонентами, как оптроны.

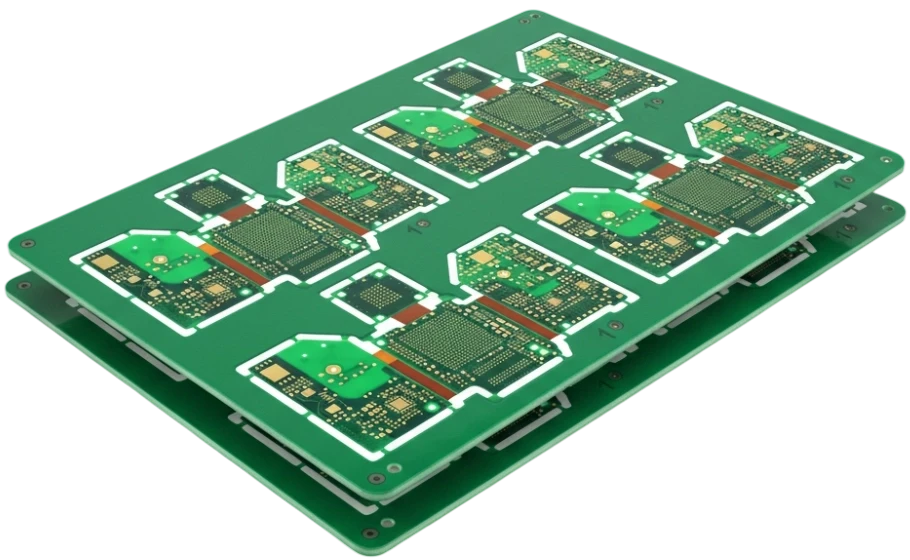

Изготовление со строгими допусками

- Убедитесь, что допуски травления не уменьшают ширину/расстояние между дорожками ниже безопасных пределов.

- Проверка: Запросите первую проверку изделия для измерения фактической ширины и расстояния между дорожками.

Сборка и чистота

- Остатки флюса могут быть проводящими и гигроскопичными. Перед нанесением покрытия обязательна тщательная очистка.

- Проверка: Выполните тест на ионное загрязнение (тест ROSE). Предел должен составлять < 1,56 мкг/см² в эквиваленте NaCl.

Конформное покрытие или заливка

- Нанесите PCB Conformal Coating (тип UR, AR или SR) или залейте эпоксидной смолой.

- Проверка: Проверьте толщину и покрытие, особенно на острых краях и выводах компонентов.

Окончательное проверочное тестирование

- Проведите функциональные тесты и специальные тесты на безопасность (например, тест изоляции 500 В для искробезопасных цепей).

- Проверка: Убедитесь, что записи Системы качества прослеживают эти тесты по конкретным серийным номерам.

Устранение неполадок (режимы сбоев и исправления)

Сбои в опасных зонах могут быть незаметными, но опасными. Ниже описано, как диагностировать и устранять распространенные проблемы.

Симптом: искрение или искрение между дорожками

- Вероятная причина: Недостаточная длина пути утечки для данной степени загрязнения; токопроводящее скопление пыли; пустоты покрытия.

- Проверки: Осмотрите под увеличением на наличие углеродных следов (дендритов). Проверьте целостность покрытия под УФ-излучением.

- Исправление: Тщательно очистите плату. Повторно нанесите покрытие, чтобы лучше закрыть края.

- Профилактика: Увеличьте расстояние на этапе проектирования. Используйте паз (фрезерование) между высоковольтными площадками для увеличения пути утечки.

Признак: перегрев или перегрев

- Вероятная причина: Следы тока имеют недостаточный размер; плохой тепловой путь к радиатору; выход из строя компонента.

- Проверки: Используйте тепловизионную камеру. Проверьте вес меди (это 1 унция вместо указанных 2 унций?).

- Исправление: Если возможно, добавьте внешний радиатор.

- Профилактика: Используйте технологию Heavy Copper PCB. Увеличьте ширину трассы. Используйте тепловые переходы, подключенные к земляным пластинам.

Признак: расслоение покрытия

- Вероятная причина: Плохая подготовка поверхности; остаток флюса; несовместимый материал покрытия.

- Проверки: Испытание ленты (испытание на адгезию через штриховку). Ищите эффект «волдырей» или «апельсиновой корки».

- Исправление: Снимите слой и нанесите новый слой (сложно). Обычно требуется утилизация устройства.

- Профилактика: Перед нанесением покрытия соблюдайте строгие циклы стирки и сушки. Обеспечьте совместимость паяльной маски и защитного покрытия.

Признак: неудачное испытание на диэлектрическую стойкость (Hi-Pot)

- Вероятная причина: Слишком маленькое расстояние между внутренними слоями; пустоты в ламинате; препреговое голодание.

- Проверки: Анализ поперечного сечения для поиска дефектов внутреннего слоя.

- Исправление: Нет для готовой платы.

- Профилактика: Проверьте Стек печатной платы и толщину диэлектрика. Убедитесь, что выбранный препрег обеспечивает достаточное наполнение смолой.

Признак: коррозия компонентов в полевых условиях

- Вероятная причина: Проникновение агрессивных газов (H2S, Cl2) через отверстия в покрытии.

- Проверки: Визуальный осмотр выводов на наличие зеленых/черных продуктов коррозии.

- Исправление: Замените устройство.

- Профилактика: Перейдите на более прочное покрытие (например, парилен) или полную заливку.

Как выбрать (проектные решения и компромиссы)

Правильный выбор конструкции на раннем этапе экономит затраты на сертификацию в дальнейшем.

Если окружающая среда относится к зоне 0 (постоянная опасность)...

- Выберите: Искробезопасность (Ex ia). Плата должна ограничивать энергию в двух случаях отказа.

- Компромисс: Значительно ограничивает доступную мощность. Сложная конструкция с резервными барьерами Зенера.

Если окружающая среда относится к зоне 1 или 2 (постоянная опасность)...

- Выберите: Взрывозащищенный корпус (Ex d) или герметизацию (Ex m).

- Компромисс: Печатная плата может работать с большей мощностью, но корпус тяжелый и дорогой. Печатная плата должна помещаться в ограниченном пространстве.

Если требуется высокая мощность (например, моторные приводы)...

- Выберите: Стандарты Плата промышленного управления с корпусом с продувкой/под давлением (Ex p).

- Компромисс: Требуются внешние системы подачи воздуха и мониторинга.

Если пространство крайне ограничено (например, портативные детекторы газа)...

- Выберите: Жестко-гибкая плата, чтобы исключить разъемы (которые являются потенциальными точками искры).

- Компромисс: более высокая стоимость производства, но более высокая надежность.

Если используется плата архитектурного освещения...

- Выберите: Светодиодные платы с алюминиевым или металлическим сердечником печатной платы основанием для максимального рассеивания тепла.

- Компромисс: Обычно применяются одноуровневые ограничения; Сложная маршрутизация требует тщательного планирования.

Если в окружающей среде присутствуют агрессивные химические вещества...

- Выберите: Золотая поверхность (ENIG или Hard Gold) и толстое защитное покрытие.

- Компромисс: Более высокая стоимость, чем у HASL, но предотвращает окисление контактов.

Часто задаваемые вопросы (стоимость, время выполнения, материалы, тестирование, критерии приемки)

Вопрос: Насколько дороже стоит печатная плата для опасных зон по сравнению со стандартной печатной платой?

- Обычно на 20–50 % выше.

- Затраты обусловлены использованием высокоэффективных материалов (высокая Tg/CTI), более строгим контролем допусков и обязательными испытаниями (Hi-Pot, ионная чистота).

В: Могу ли я использовать стандарт FR-4 для опасных зон?

- Да, но с оговорками.

- Это должен быть высококачественный FR-4 с известным CTI (индексом сравнительного отслеживания) и соответствующим Tg. Обычный недорогой FR-4 часто не обладает устойчивостью к трекингу, необходимой для сертификации.

В: Каков срок поставки этих плат?

- Применяются стандартные сроки выполнения заказа (например, 5–10 дней для прототипов), но допускается дополнительное время для нанесения покрытия и испытаний.

- Если необходимы специальные ламинаты (например, Rogers или определенные марки Isola), закупка материала может увеличиться на 1–2 недели.

В: Нужна ли мне специальная сертификация для производства этих печатных плат?

- Производителю печатных плат необходима надежная система управления качеством (ISO 9001).

- Однако окончательная сборка обычно имеет сертификат ATEX/UL. Производитель печатных плат должен предоставить сертификат соответствия (CoC), подтверждающий соответствие материалов и характеристик.

В: Какой тест является наиболее важным для этих печатных плат?

- Испытание на диэлектрическую стойкость (Hi-Pot) и ионное загрязнение.

- Hi-Pot обеспечивает целостность изоляции; Проверка чистоты гарантирует, что под покрытием не останется проводящих остатков.

Вопрос: Как «плата для интеграции в здание» связана с опасными зонами?

- Современные здания часто включают в инфраструктуру датчики и освещение.

- Если они установлены в котельных, гаражах (выхлопные газы) или промышленных зонах, для них могут потребоваться рейтинги HazLoc.

В: Какая обработка поверхности лучше всего?

- Предпочтительным является ENIG (электрическое никель-иммерсионное золото).

- Он обеспечивает плоскую поверхность для компонентов с малым шагом и превосходную коррозионную стойкость по сравнению с HASL.

В: Можете ли вы отремонтировать печатную плату, находящуюся в опасной зоне?

- В целом нет.

- Ремонт может поставить под угрозу защитное покрытие или свойства искробезопасности. Большинство сертифицированных устройств подлежат только замене.

Глоссарий (ключевые термины)| Срок | Значение | Почему это важно на практике |

| :--- | :--- | :--- | | Искробезопасность (IS) | Метод защиты, который ограничивает электрическую и тепловую энергию до уровня ниже того, который необходим для воспламенения конкретной опасной атмосферной смеси. | Позволяет проводить обслуживание оборудования под напряжением в опасных зонах; требует строгого размещения компонентов и ограничения тока. | | CTI (Сравнительный индекс отслеживания) | Мера свойств электрического пробоя (отслеживания) изоляционного материала. | Материалы с высоким CTI (PLC 0 или 1) противостоят следам углерода, что позволяет сократить расстояние между компонентами. | | Поползновение | Кратчайшее расстояние между двумя токопроводящими частями по поверхности изоляции. | Должно быть достаточно, чтобы предотвратить отслеживание, особенно в пыльных/влажных условиях. | | Распродажа | Кратчайшее расстояние между двумя проводящими частями по воздуху. | Предотвращает искрение или искрение в воздушном зазоре. | | Т-Класс (Температурный класс) | Система классификации (от T1 до T6), указывающая максимальную температуру поверхности, которую может генерировать устройство. | Температура печатной платы должна оставаться ниже температуры воспламенения присутствующего газа/пыли (например, T6 < 85°C). | | Зона 0/1/2 | Классификация МЭК по частоте присутствия опасности (0 = постоянно, 1 = вероятно, 2 = маловероятно). | Определяет строгость правил проектирования печатных плат (Зона 0 требует наиболее надежной искробезопасной конструкции). | | Степень загрязнения | Рейтинг (1–4) ожидаемого количества сухого/влажного загрязнения (пыль/влага) в окружающей среде. | Промышленные печатные платы HazLoc обычно рассчитаны на степень загрязнения 3, что требует большего расстояния. | | Конформное покрытие | Защитное химическое покрытие или полимерная пленка. | Необходим для поддержания диэлектрических свойств и предотвращения коррозии в суровых условиях. |

Запросить цену (обзор DFM + цены)

Чтобы получить точную расценку и комплексную оценку технологичности проектирования (DFM) для вашей печатной платы, предназначенной для использования в опасных зонах, предоставьте следующую информацию. Наша команда инженеров проверит ваши файлы на соответствие стандартам безопасности, чтобы гарантировать их соответствие.

- Файлы Gerber: Формат RS-274X или ODB++.

- Характеристики материала: Укажите требования к Tg, CTI и толщину диэлектрика.

- Стекирование: Детальное построение слоев, особенно если требуется изоляция импеданса или высокого напряжения.

- Отделка поверхности: Предпочтительная отделка (например, ENIG, Immersion Silver).

- Требования к покрытию: Тип защитного покрытия и области маскировки (защитные зоны).

- Цель сертификации: Укажите, соответствует ли это ATEX, UL 913 или IECEx (это поможет нам проверить правила размещения).

- Количества: Прототип и объемы массового производства.

- Специальные тесты: Уровни напряжения Hi-Pot, пределы ионной чистоты или контроль импеданса.