Сборка высокочастотной печатной платы представляет специализированные процессы, необходимые для монтажа компонентов на высокочастотные платы при тщательном сохранении электрических характеристик, разработанных во время проектирования и производства. Выбор компонентов, прецизионность размещения, процессы пайки и полное тестирование требуют большего внимания, чем сборка стандартной электроники, для гарантирования надежной высокочастотной производительности от прототипов разработки через производственные объемы.

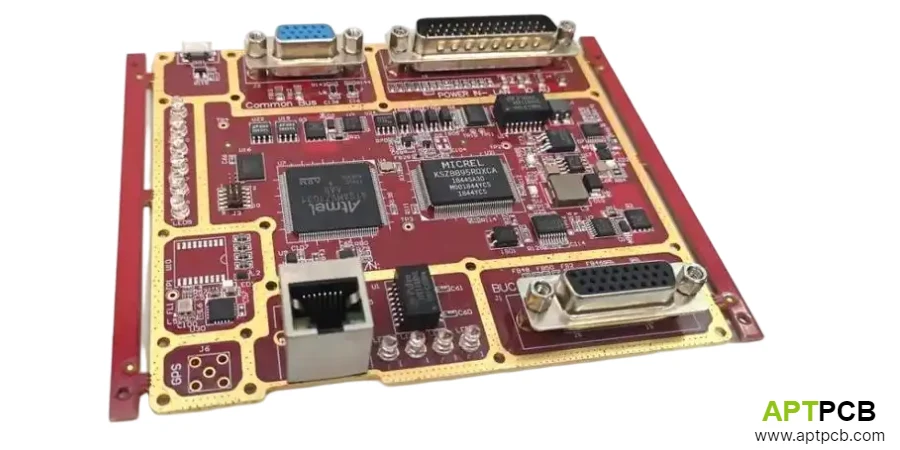

В APTPCB мы собираем высокочастотные печатные платы со специализированной экспертизой и реализуем оптимизированные для RF процессы, прецизионное оборудование и полное тестирование. Наши возможности поддерживают сборки высокочастотная RF печатная плата от разработки прототипов через производственные объемы с валидированными процессами сборки, гарантирующими производительность и надежность.

Выбор компонентов высокочастотной печатной платы

Сборка высокочастотной печатной платы требует компонентов, разработанных специально для RF приложений с контролируемыми паразитными элементами, стабильной производительностью над частотой и соответствующей упаковкой. Стандартные компоненты, приемлемые на низких частотах, показывают паразитные эффекты, ограничивающие RF производительность. Недостаточный выбор компонентов вызывает компромисс производительности схемы от паразитных резонансов, непоследовательные результаты от вариации компонента к компоненту или отказы надежности от неподходящих оценок окружающей среды — непосредственно компрометируя RF производительность системы и надежность продукта.

В APTPCB наша сборка реализует тщательный выбор компонентов, гарантирующий требования RF производительности.

Ключевые технологии компонентов RF

- Конденсаторы чипа высокой частоты: Специализированные диэлектрические материалы, минимизирующие потери, с контролируемой паразитной индуктивностью, поддерживающие приложения сетей адаптации и развязки через высокие частоты.

- Индукторы RF: Конструкция воздушного ядра, тонкой пленки или многослойной керамики с характеризованным фактором качества и частотой собственного резонанса, позволяющие реализации фильтров и сетей адаптации.

- Резисторы тонкой пленки: Превосходная RF производительность над толстой пленкой, с точными значениями сопротивления, низкой паразитной реактивностью и стабильностью над температурой для RF приложений.

- Активные RF устройства: Усилители, смесители, генераторы и переключатели в упаковках QFN, DFN или голого кристалла с характеризованными параметрами S и тепловыми спецификациями.

- Компоненты MMIC: Монолитные микроволновые интегральные схемы, интегрирующие несколько функций в единый кристалл для приложений микроволновая RF печатная плата, требующих компактной реализации.

- RF соединители: Коаксиальные интерфейсы SMA, 2.92 мм, 1.85 мм с соответствующей высокочастотной производительностью и совместимостью запуска платы.

Верификация производительности компонентов

Через тщательный выбор компонентов, квалификацию поставщиков и глубокую проверку, поддерживаемую специфическими спецификациями для RF, APTPCB гарантирует, что собранные компоненты соответствуют требованиям RF производительности через приложения.

Реализация прецизионных процессов сборки

Сборка высокой частоты требует исключительной прецизионности в применении паяльной пасты, размещении компонентов и выполнении профиля рефлоу. Ориентация компонентов RF, допуски размещения и управление теплом влияют на производительность схемы сверх стандартных соображений сборки. Недостаточная сборка вызывает вариации RF производительности от неправильного выравнивания компонентов, дефекты пайки, влияющие на высокочастотное заземление, или тепловой ущерб чувствительным компонентам — непосредственно компрометируя выход и производительность продукта.

В APTPCB наши процессы сборки реализуют прецизионный контроль через сборку высокочастотной платы.

Ключевые возможности процесса сборки

- Применение паяльной пасты: Дизайн трафарета, рассматривающий компоненты RF мелкого размера, с контролем объема пасты и автоматизированной проверкой, гарантирующей последовательное отложение через практики качества производство RF схем.

- Прецизионное размещение компонентов: Оборудование, достигающее прецизионности размещения ±25μm для компонентов мелкого размера с контролем ориентации, осведомленным о RF, поддерживающим требования связи и изоляции.

- Оптимизация профиля рефлоу: Обработка атмосферы азота с персонализированными профилями для тепловых характеристик подложки PTFE и пределов температуры компонентов, предотвращающих ущерб материалам.

- Обработка компонентов с нижним терминалом: Пайка упаковок QFN, DFN и LGA с рентгеновской проверкой, верифицирующей качество скрытого паяного соединения, критичной для эффективности RF заземления.

- Управление теплом устройства мощности: Пайка без пустот под усилителями мощности, верифицированная рентгеном, достигающая спецификаций теплового сопротивления, поддерживающих непрерывную операцию.

- Избирательная пайка: Автоматизированная избирательная или волновая пайка для RF соединителей и компонентов сквозного отверстия, несовместимых с обработкой рефлоу.

Превосходство процесса сборки

Через реализацию прецизионного оборудования сборки, оптимизированные процессы и полную проверку, скоординированные со специфическими требованиями RF, APTPCB достигает качества сборки, поддерживающего спецификации производительности высокочастотной печатной платы.

Овладение проводным соединением и крепежом кристалла

Монтаж голого кристалла для устройств MMIC и персонализированных полупроводников требует специализированных возможностей крепежа кристалла и проводного соединения с параметрами процесса, поддерживающими RF производительность. Индуктивность проводного соединения и профиль петли непосредственно влияют на поведение RF платы. Недостаточное проводное соединение вызывает чрезмерную паразитную индуктивность, компрометирующую RF производительность, дефекты соединения, влияющие на надежность, или непоследовательные результаты, влияющие на выход производства — непосредственно ограничивая возможность интеграции MMIC и производительность продукта.

В APTPCB наша сборка реализует прецизионный крепеж кристалла и проводное соединение для RF приложений.

Ключевые возможности проводного соединения

- Обработка крепежа кристалла: Эвтектический крепеж кристалла (AuSn) или эпоксидный с контролируемой толщиной линии соединения, достигающей спецификаций теплового сопротивления для устройств мощности.

- Золотое шаровое соединение: Термосоническое шаровое соединение на площадках кристалла с косметическими соединениями к площадкам платы, достигающие надежного соединения с контролируемым профилем петли, минимизирующим индуктивность.

- Алюминиевое угловое соединение: Ультразвуковое угловое соединение на металлизированных кристаллах алюминия с параметрами процесса, достигающими надежных соединений через разнообразные металлизации площадок.

- Параллельное проводное соединение множественное: Соединения множественных проводов параллельно, уменьшающие индуктивность для путей мощности и заземления, с сетями via под площадками соединения, улучшающими эффективность заземления.

- Тестирование натяжения соединения: Неразрушающее тестирование, валидирующее прочность соединения, соответствующую требованиям MIL-STD-883, со статистическим контролем процесса, мониторящим качество соединения.

- Контроль профиля петли соединения: Оптимизация траектории проводного соединения, минимизирующая индуктивность, поддерживающая зазор и механическую прочность для приложений микроволновая RF печатная плата.

Превосходство крепежа кристалла и проводного соединения

Через прецизионный крепеж кристалла, контролируемое проводное соединение и полную верификацию качества, поддерживаемые обученными операторами и откалиброванным оборудованием, APTPCB позволяет интеграцию голого кристалла MMIC для императивных приложений высокой частоты.

Предоставление полных услуг тестирования RF

Сборки высокочастотной печатной платы требуют глубокого электрического тестирования, валидирующего RF производительность сверх стандартной верификации. Измерения анализатора сети, тестирование мощности и функциональная верификация гарантируют, что собранные платы соответствуют спецификациям проектирования. Недостаточное тестирование пропускает дефекты RF производительности, влияющие на операцию системы, отправляет предельный продукт, создающий ошибки поля, или пропускает данные, поддерживающие улучшение качества — непосредственно компрометируя надежность продукта и удовлетворение клиента.

В APTPCB наше тестирование предоставляет полную RF верификацию, гарантирующую производительность сборки.

Ключевые возможности RF тестирования

- Тестирование анализатора сети: Характеризация параметров S, включая измерение потери возврата, потери вставки и изоляции через диапазон операционной частоты с откалиброванными приспособлениями тестирования.

- Тестирование мощности: Измерения выходной мощности, усиления и эффективности для сборок усилителя в репрезентативных операционных условиях с тепловым мониторингом.

- Функциональное тестирование: Верификация на уровне системы, упражняющая полную функциональность схемы в операционных условиях через протоколы функциональное тестирование.

- Верификация TDR: Time-Domain Reflectometry, выявляющая разрывы импеданса и вариации, индуцированные монтажом, от базовой платы.

- Разработка тестирования производства: Дизайн персонализированного приспособления тестирования и разработка последовательности тестирования, поддерживающие требования производства объема.

- Статистический анализ: Сбор и анализ данных тестирования, выявляющие тренды, вариации процесса и возможности улучшения, поддерживающие непрерывное улучшение качества.

Превосходство тестирования

Через реализацию полного RF тестирования, откалиброванное оборудование и систематический анализ данных, скоординированные с требованиями качества, APTPCB валидирует производительность сборки высокочастотной печатной платы, соответствующую спецификациям клиента.

Управление переработкой и ремонтом сборки

Сборки высокой частоты могут требовать замены компонентов или ремонта, адресующие дефекты производства или технические модификации, поддерживающие RF производительность. Переработка на подложках PTFE представляет вызовы ограниченной толерантности к тепловому циклу. Недостаточная переработка вызывает ущерб подложки от чрезмерного теплового напряжения, компрометированную RF производительность от отслаивания площадки или проблемы надежности от напряжения, индуцированного переработкой — непосредственно компрометируя качество продукта и успех переработки.

В APTPCB наши процессы переработки реализуют контролируемые процедуры, защищающие целостность монтажа.

Ключевые возможности переработки

- Локализованное нагревание: Прецизионные станции переработки с локализованным горячим воздухом или IR нагреванием, минимизирующие тепловое напряжение на окружающих компонентах и материале подложки PTFE.

- Переработка BGA: Прецизионное позиционирование и профилированный рефлоу для замены компонентов Ball-Grid-Array с рентгеновской верификацией переработанного паяного соединения.

- Ремонт проводного соединения: Возможность переподсоединения для монтажей кристалла с процедурами для удаления провода без ущерба металлизации кристалла.

- Замена соединителя: Удаление RF соединителя сквозного отверстия и замена с соответствующим управлением теплом и очисткой отверстия между операциями.

- Документация переработки: Отслеживание истории переработки, поддерживающее трассируемость продукта, с пределами количества переработок, предотвращающими чрезмерное тепловое напряжение.

- Освобождение клиентом: Процессы одобрения переработки для аэрокосмических и оборонных приложений, соответствующие требованиям системы качества через стандарты оборона аэрокосмическая.

Уверенность качества переработки

Через контролируемые процедуры переработки, соответствующее управление теплом и полную документацию, поддерживаемые обученными операторами, APTPCB позволяет ремонт сборки, поддерживающий производительность и надежность высокочастотной печатной платы.

Реализация систем качества сборки

Сборка высокочастотной печатной платы требует надежных систем качества, гарантирующих последовательные процессы, полное тестирование и полную трассируемость. Документация поддерживает соответствие нормативным требованиям, требования клиентов и исследования качества. Недостаточные системы качества вызывают непоследовательные результаты сборки, пробелы в документации, влияющие на трассируемость, или дрейф процесса, создающий нарушения спецификации — непосредственно компрометируя надежность продукта и доверие клиента.

В APTPCB наше качество сборки реализует сертифицированные системы, соответствующие императивным требованиям.

Ключевые элементы системы качества

- Документация процесса: Подробные рабочие инструкции, указывающие каждый этап сборки со спецификациями параметров и идентификацией плана контроля критических параметров.

- Статистический контроль процесса: Мониторинг объема паяльной пасты, прецизионности размещения и температур рефлоу с диаграммами контроля, выявляющими вариации процесса через стандарты качество тестирования.

- Защита ESD: Заземленные рабочие области, браслеты запястья и ионизаторы, защищающие чувствительные RF компоненты, с программами аудита, верифицирующими эффективность защиты.

- Управление чувствительностью к влаге: Сухое хранилище и отслеживание жизни пола для компонентов, чувствительных к влаге, с процедурами выпечки, восстанавливающими компоненты, когда пределы воздействия превышены.

- Верификация чистоты: Тестирование ионного загрязнения и визуальная проверка, верифицирующие эффективность чистки, со спецификациями, устанавливающими приемлемые пределы.

- Системы трассируемости: Отслеживание партий компонентов и записей процесса, связывающие собранные продукты с материалами, оборудованием и записями операторов, поддерживающие исследования качества.

Превосходство качества

Через полные системы качества, документированные процедуры и полную трассируемость, поддерживаемые обученным персоналом и сертифицированными процессами, APTPCB предоставляет качество сборки высокочастотной печатной платы, соответствующее коммерческим, аэрокосмическим и оборонным требованиям.

Для полной информации о производстве, см. наше руководство по Производство высокочастотной печатной платы.