Содержание

- Контекст: что делает сложным способ избежать несоответствия комплектующих и риска замены при изготовлении печатной платы под ключ

- Основные технологии (что на самом деле заставляет их работать)

- Обзор экосистемы: связанные платы/интерфейсы/этапы производства

- Сравнение: общие варианты и что вы получаете/теряете

- Основы надежности и производительности (сигнал / питание / тепловое управление / управление процессом)

- Будущее: куда оно движется (материалы, интеграция, искусственный интеллект/автоматизация)

- Запросить цену / Обзор DFM о том, как избежать несоответствия комплектующих и риска замены печатной платы под ключ (что отправлять)

- Заключение

Основные моменты

- Четкость спецификации превыше всего. Неоднозначные описания (например, «Конденсатор 100 нФ») являются основной причиной большинства несанкционированных замен.

- Стратегия AVL: Предварительное определение списка утвержденных поставщиков (AVL) дает производителю гибкость без ущерба для качества.

- Верификация перед производством. Автоматизированная очистка спецификации и проверка первого изделия (FAI) – это критически важные средства для раннего выявления ошибок.

- Проверка посадочного места. Проверка соответствия физического компонента схеме контакта с контактными площадками на печатной плате предотвращает сбои механической сборки.

- Прозрачность цепочки поставок. Проверка запасов в режиме реального времени предотвращает конфликты в последнюю минуту, которые приводят к рискованным заменам.

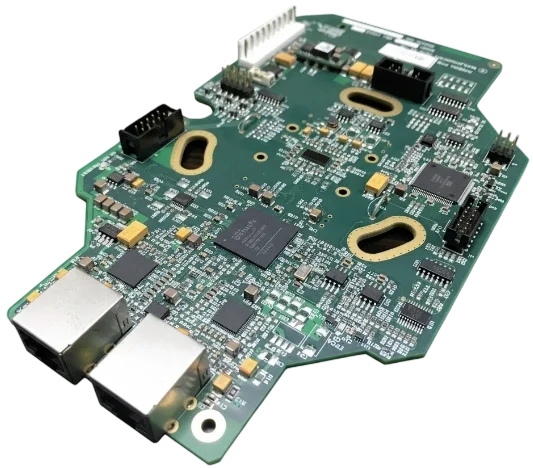

Контекст: что делает сложным способ избежать несоответствия комплектующих и риска замены при изготовлении печатной платы «под ключ»

Проблема предотвращения несоответствия спецификации (спецификации материалов) при сборке «под ключ» возникает из-за противоречий между жесткими требованиями к проектированию и гибкой цепочкой поставок. В идеальном мире каждая деталь, указанная в вашем САПР, доступна в неограниченном количестве. В действительности устаревание компонентов, длительные сроки поставки и проблемы с распределением вынуждают производителей искать альтернативы.

Для такого поставщика услуг «под ключ», как APTPCB (завод печатных плат APTPCB), цель состоит в том, чтобы создать вашу плату точно так, как задумано. Однако, когда определенной детали нет на складе, необходимость соблюдать график может привести к «эквивалентным» заменам. Риск возникает, когда «эквивалент» определяется только по основным параметрам (таким как сопротивление и мощность), игнорируя критические второстепенные характеристики (такие как ESR, номинальный ток пульсаций или температурная стабильность). Более того, по мере увеличения плотности платы даже незначительные физические различия в размерах корпуса компонентов могут привести к образованию перемычек или надгробий, превращая простую замену в производственный дефект.

Основные технологии (что на самом деле заставляет их работать)

Успешное снижение риска замены зависит от сочетания управления данными, автоматической проверки и строгого контроля процессов. Речь идет не только о покупке запчастей; речь идет о проверке их личности и пригодности.

Автоматическая очистка спецификации: Перед началом закупок спецификация обрабатывается с помощью программного обеспечения, которое сопоставляет MPN с глобальными базами данных дистрибьюторов (DigiKey, Mouser, Arrow). При этом проверяется статус жизненного цикла (NRND, EOL), доступность в реальном времени и потенциальные ошибки в описаниях деталей. Он немедленно отмечает несоответствия, позволяя инженерам утверждать альтернативы до размещения заказа.

Управление списком утвержденных поставщиков (AVL): Надежное управление компонентами и спецификациями предполагает создание иерархии приемлемых деталей. Указывая основной MPN и 2–3 предварительно утвержденных альтернативных варианта на этапе проектирования, вы избавляете команду от догадок от догадок. Эта контролируемая гибкость гарантирует, что любая произведенная замена уже проверена электрически и механически.* Входящий контроль качества (ВКК): Когда детали прибывают, Входящий контроль качества становится физическим межсетевым экраном. Технические специалисты проверяют, чтобы этикетки на катушках точно соответствовали спецификации. Для критически важных компонентов это может включать измерение значений образцов или проверку кодов даты, чтобы гарантировать возможность пайки. Этот шаг предотвращает сценарии «неправильная деталь в правой бобине» и выявляет поддельные компоненты.

Первая проверка изделия (FAI): Первая проверка изделия — это окончательная проверка перед массовым производством. Одна плата собирается и подвергается полной проверке — номинал каждого компонента, ориентация и паяное соединение проверяются на соответствие документации. Это подтверждает, что программирование машины соответствует спецификации и что во время загрузки машины не произошло неправильных замен.

Представление экосистемы: связанные платы/интерфейсы/этапы производства

Понимание того, как избежать несоответствия комплектующих и риска замены при изготовлении печатных плат «под ключ», требует рассмотрения всей производственной экосистемы. Несоответствие влияет не только на электрическую схему; оно проявляется в процессе изготовления и сборки.

Изготовление печатной платы и размеры печатной платы: Часто возникает несоответствие между выбранным компонентом и спроектированной печатной платой. Например, метрический компонент 0603 (0,6 x 0,3 мм) сильно отличается от британского 0603 (1,6 x 0,8 мм). Если в спецификации указан неверный код упаковки или заменяющая деталь имеет немного другой профиль выводов, процесс изготовления печатной платы может привести к появлению слишком больших или слишком маленьких площадок, что приведет к слабым соединениям или плавающим деталям.

Сборка и дизайн трафарета: Риски замены также влияют на процесс сборки SMT. Если компонент BGA заменяется компонентом с шаром из другого сплава или размером сферы, может потребоваться корректировка профиля оплавления. Использование неправильного профиля может привести к образованию холодных паяных соединений или образованию пустот. Это напрямую связано с управлением пустотами bga: критериями трафарета, оплавления и рентгеновского снимка — если деталь меняется, параметры процесса должны измениться вместе с ней.

Тестирование и проверка: Наконец, стратегия тестирования опирается на спецификацию. Осмотр AOI машины программируются на основе ожидаемого внешнего вида компонентов. Замененный конденсатор с другим цветом корпуса или маркировкой может вызвать ложные сбои в AOI, замедляя производство. Аналогично, приспособления для функциональных испытаний, предназначенные для разъемов определенной высоты, не будут работать, если заменяющий разъем будет на 1 мм выше.

Сравнение: распространенные варианты и что вы получаете/теряете

При создании проекта «под ключ» инженеры часто сталкиваются с выбором, насколько строго определить спецификацию. Обычно приходится искать компромисс между стоимостью/скоростью и строгим контролем.

Матрица решений:технический выбор → Практический результат

| Технический выбор | Прямое воздействие |

|---|---|

| Общая/"открытая" спецификация для пассивных элементов | Самая низкая стоимость и самая быстрая закупка. Риск: Изменения температурного коэффициента или ESR могут повлиять на чувствительные аналоговые схемы. |

| Единый источник (строгий MPN) | Гарантированное соответствие производительности. Риск: Высокая вероятность задержек производства, если конкретной детали не будет на складе. |

| Предварительно утвержденные альтернативы (AVL) | Сбалансированный подход. Обеспечивает устойчивость цепочки поставок, сохраняя при этом инженерный контроль над критически важными характеристиками. |

| Консигнационная сборка (вы покупаете детали) | Полный контроль над происхождением компонентов. Риск: Высокая логистическая нагрузка; вы управляете дефицитом, излишками и истощением. |

Использование «общей» спецификации приемлемо для подтягивающих резисторов или развязывающих конденсаторов в цифровых линиях, но опасно для фильтров или регуляторов мощности. APTPCB рекомендует гибридный подход: заблокируйте критически важные микросхемы и разъемы, но разрешите использование высококачественных эквивалентов стандартных пассивных компонентов.

Основы надежности и производительности (сигнал/питание/термическое/управление процессом)

Чтобы избежать несоответствий, в конечном итоге необходимо сохранить надежность конечного продукта. Замененная деталь может сработать на скамейке запасных, но потерпеть неудачу на поле.

Целостность сигнала и стабильность питания: В высокоскоростных конструкциях замена диэлектрического материала конденсатора (например, X7R вместо Y5V) может радикально изменить емкость при изменении температуры, дестабилизируя шины питания или изменяя частоты среза фильтра. Крайне важно убедиться, что в спецификации указаны не только значения, но и тип диэлектрика и номинальное напряжение.

Управление температурой: В силовых компонентах для отвода тепла часто используется медь печатной платы. Замененный МОП-транзистор с термопрокладкой меньшего размера (даже если электрические характеристики совпадают) может перегреться и выйти из строя. Проверка должна включать проверку теплового сопротивления корпуса ($R_{\theta JA}$) в соответствии с расчетным тепловым балансом.

Критерии приемки управления процессом: Чтобы гарантировать, что поставщик «под ключ» соблюдает план, необходимо установить четкие критерии приемки.

| Особенность | Критерии приемки | Метод проверки |

|---|---|---|

| Соответствие MPN | 100% соответствие спецификации или одобрению AVL | Автоматизированная очистка спецификации / IQC |

| Код даты | В течение 2 лет (или установленного срока) | Визуальный осмотр катушек |

| Чувствительность к влаге | Обработка MSL согласно J-STD-033 | Карты-индикаторы влажности |

| Точность размещения | IPC-A-610 Класс 2 или 3 | АОИ/рентген |

Будущее: куда оно движется (материалы, интеграция, искусственный интеллект/автоматизация)

Управление спецификациями и цепочками поставок становится все более цифровым и автоматизированным. Времена пересылки таблиц Excel по электронной почте уступают место интегрированному обмену данными.

Пятилетняя траектория эффективности (иллюстрация)

| Показатель производительности | Сегодня (типично) | Направление на 5 лет | Почему это важно |

|---|---|---|---|

| Скорость проверки спецификации | Проверка вручную (1–3 дня) | API реального времени (Секунды) | Мгновенная обратная связь о наличии/EOL позволяет вносить изменения в дизайн до того, как Gerber будет заморожен. |

| Логика замены | Требуется одобрение человека | Параметрическое сопоставление AI | Алгоритмы предложат математически совершенные заменители на основе таблиц данных. |

| Прослеживаемость | Коды лотов на барабанах | Блокчейн/Цифровой двойник | Полная история каждого компонента для предотвращения подделок и отзывов товаров. |

Запросить цену / Обзор DFM о том, как избежать несоответствия комплектующих и риска замены в печатной плате «под ключ» (что отправить)

Чтобы обеспечить бесперебойный процесс сборки под ключ с нулевым несоответствием спецификации, необходимо предоставить полный и «готовый» пакет данных. Это уменьшает количество вопросов и заранее фиксирует ваш дизайнерский замысел.

Контрольный список запроса предложений на сборку печатной платы под ключ:

- Полная спецификация (Excel/CSV): Должна включать название производителя, полный MPN, описание, количество и ссылочные обозначения.

- Утвержденные альтернативы. В столбцах спецификации четко укажите приемлемые замены критически важных деталей.

- Файлы Gerber (RS-274X): включают все медные слои, паяльную маску, шелкографию и файлы сверления.

- Файл Centroid (Pick & Place): координаты X-Y и вращение для всех компонентов.

- Сборочные чертежи: PDF-файл с указанием полярности компонентов, маркировкой контакта 1 и специальными примечаниями по сборке.

- Список «Не заполнять» (DNP): Четко обозначьте компоненты, которые не следует загружать.

- Требования к испытаниям: Укажите, требуется ли ICT, FCT или специальный рентгеновский контроль (например, для контроля пустот BGA).

- Объем и время выполнения заказа: Количество прототипов по сравнению с целевыми показателями массового производства, что позволяет подобрать катушки подходящего размера.

Заключение

Освоение как избежать несоответствия компонентов и риска замены при разработке печатных плат «под ключ» является важнейшим навыком, который устраняет разрыв между теоретическим проектом и физической реальностью. Это требует упреждающего подхода: заблаговременная проверка деталей, определение четких альтернатив и партнерство с производителем, который отдает приоритет прозрачности и контролю процессов.Рассматривая спецификацию как живой документ и используя строгие этапы проверки, такие как IQC и FAI, вы можете устранить риски несанкционированной замены. Независимо от того, создаете ли вы пять прототипов или пять тысяч единиц продукции, ясность в вашей документации гарантирует, что продукт, который вы получите, будет именно тем продуктом, который вы разработали.