Выбор правильной светодиодной печатной платы — это, в конечном итоге, решение, связанное с тепловыми характеристиками и материалами, а не просто вопрос медных дорожек и форм контактных площадок. Температура перехода, выбор подложки и структура слоев определяют, насколько ярким, стабильным и долговечным будет ваш светодиодный продукт.

В APTPCB мы являемся производителем печатных плат и PCBA полного цикла, работающим с FR-4, высокотемпературными (high-Tg), HDI, гибкими, гибко-жесткими, с металлическим сердечником (MCPCB), керамическими и другими передовыми материалами. Светодиодные печатные платы — это одна из ключевых областей применения, где наш опыт в тепловом проектировании, инженерии структуры слоев и массовом производстве объединяется.

Понимание производства светодиодных печатных плат и его уникальных проблем

Светодиоды изменили освещение, дисплеи и индикаторные функции во многих отраслях. Но для фабрики печатных плат светодиодные печатные платы — это не отдельный мир; это один из многих типов применений, которые предъявляют высокие требования к тепловым характеристикам, надежности и выбору материалов.

Мощные светодиоды особенно чувствительны к температуре перехода. Если печатная плата не может эффективно отводить тепло, вы увидите снижение светового потока, сдвиг цвета, более быстрое снижение светового потока и, в худшем случае, преждевременный выход из строя. В этом смысле светодиодная печатная плата является как платформой для электрических соединений, так и тепловым путем, очень похожим на то, что мы разрабатываем для силовой электроники, автомобильного управления, радиочастотных каскадов мощности и других схем с высоким рассеиванием тепла. В APTPCB мы являемся производителем печатных плат (PCB) и сборок печатных плат (PCBA) с полным спектром услуг. Мы работаем с FR-4, высокотемпературными (high-Tg), HDI, гибкими, жестко-гибкими, с металлическим основанием (MCPCB), керамическими, высокочастотными материалами и многим другим. Светодиодные печатные платы — это лишь один из многих сценариев применения, где наш дизайн стека слоев, тепловое управление и производственный опыт объединяются.

Ключевые аспекты производства светодиодных печатных плат

Тепловое управление как первостепенная цель проектирования

Печатная плата должна отводить тепло от p-n перехода светодиода в корпус или радиатор с минимально возможным количеством тепловых узких мест. В зависимости от уровня мощности и целевых затрат, это может включать оптимизированные медные области, тепловые переходные отверстия или специализированные решения с металлическим основанием и высокотеплопроводными печатными платами.Выбор материалов для различных платформ

Выбор подложки определяет как тепловые, так и электрические характеристики. Для маломощных или индикаторных светодиодов может быть достаточно стандартного FR-4; для мощных или работающих в суровых условиях конструкций могут использоваться MCPCB на алюминиевой основе, металлические основания на медной основе, высокотемпературные FR-4 или керамические подложки – часто в рамках одного и того же завода и технологического процесса.Проектирование и компоновка схемы для тока и тепла

Компоновка должна обеспечивать стабильную подачу тока и низкое падение напряжения, а также поддерживать чистые тепловые пути. Ширина дорожек, толщина меди, конструкция контактных площадок и размещение компонентов — все это влияет как на электрические характеристики, так и на температуру перехода.Оптические и поверхностные соображения при необходимости В некоторых светодиодных приложениях цвет и отделка поверхности печатной платы имеют значение. Белая паяльная маска может быть выбрана для усиления отражения в осветительных модулях; темная паяльная маска может использоваться для уменьшения бликов или соответствия промышленному дизайну. Эти выборы должны оставаться совместимыми с основными материалами и производственными процессами.

Надежность в условиях термического и экологического стресса

Паяные соединения, диэлектрики и интерфейсы должны выдерживать термические циклы, влажность, вибрацию и обращение. Контроль процессов, проектирование стека и квалификационные испытания являются ключом к долгосрочной надежности светодиодных печатных плат, так же как и для автомобильных, промышленных или коммуникационных плат.Экономическая эффективность и масштабируемость

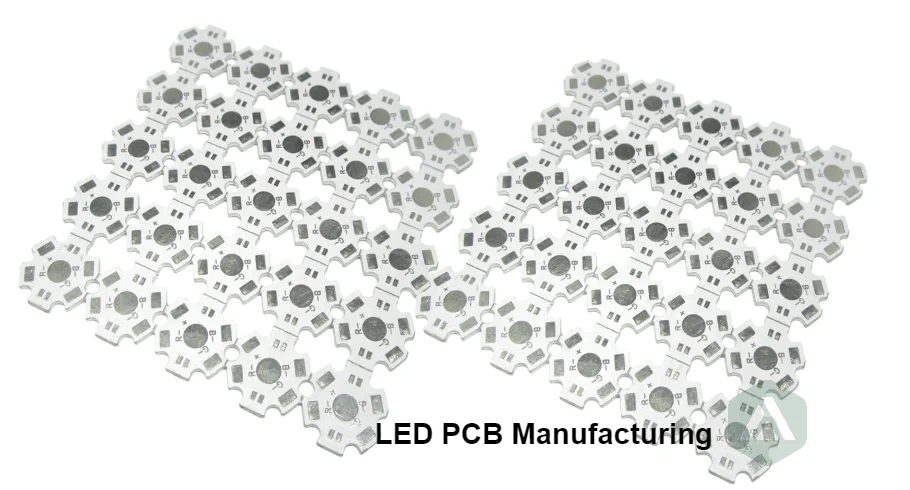

Проекты LED охватывают от небольших пилотных партий до очень крупносерийного производства. Выбранные материалы, панелизация и процессы должны быть воспроизводимыми и экономически эффективными, при этом соответствуя электрическим и тепловым характеристикам. Завод по производству печатных плат общего назначения может повторно использовать свой более широкий набор технологических инструментов для балансировки стоимости и производительности.

Светодиодные печатные платы как часть более широких возможностей производства печатных плат

Рассматривая светодиодные печатные платы как часть более крупного технологического семейства – наряду с платами питания, ВЧ, автомобильными, промышленными управляющими и коммуникационными платами – APTPCB может применять ту же инженерную дисциплину к определению стека, тепловому проектированию и технологичности. Независимо от того, использует ли ваш дизайн стандартный FR-4, высокотемпературный Tg, гибкий, жестко-гибкий, с металлическим сердечником или керамический материал, наша роль остается неизменной: преобразовать ваши электрические и тепловые требования в надежную, производимую печатную плату и, при необходимости, в комплексное решение PCBA. Светодиодные модули выигрывают от этой широкой возможности, а не ограничиваются узко определенным процессом «только для светодиодов».

Оптимизация производительности с нуля

Решая эти критические вопросы на ранних этапах проектирования и производственного процесса, APTPCB помогает вам избежать распространенных проблем, связанных со светодиодной продукцией, таких как преждевременное затемнение или отказ. Мы используем наш опыт в процессах изготовления печатных плат для создания светодиодных печатных плат, которые не только электрически надежны, но и термически устойчивы, что приводит к увеличению срока службы продукта и стабильной производительности.

Этот проактивный подход к производству светодиодных печатных плат гарантирует, что ваша продукция соответствует спецификациям производительности, сокращает количество гарантийных претензий и, в конечном итоге, повышает репутацию вашего бренда в отношении качества и надежности.

Практические примеры производства светодиодных печатных плат и выбор материалов

Мир светодиодных печатных плат разнообразен, в значительной степени определяемый различными уровнями мощности и тепловыми требованиями различных светодиодных приложений. Выбор правильного материала и подхода к производству имеет первостепенное значение. Вот несколько практических примеров производства светодиодных печатных плат и их типичных вариантов материалов:

Ключевые Примеры Производства и Материалы для Светодиодных Печатных Плат

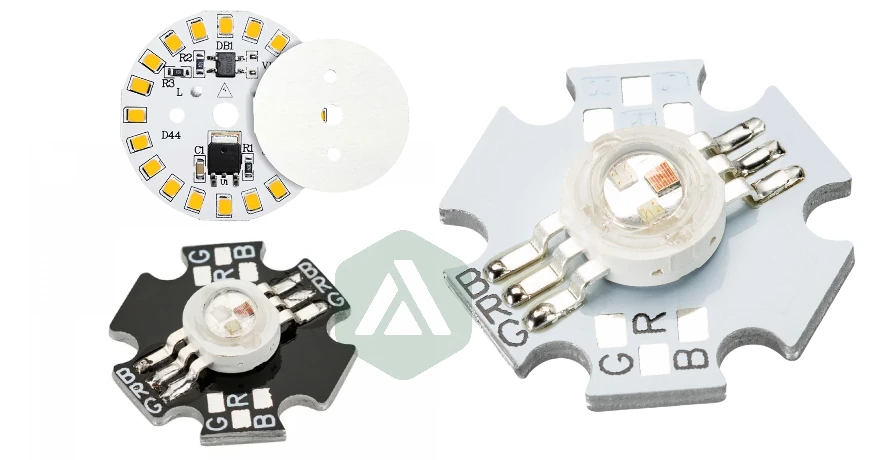

Светодиодные печатные платы FR-4 – Экономичные для низкой мощности Типичное использование: Индикаторные лампы, дисплеи низкой мощности, простые платы управления. Материалы: Стандартный FR-4 (ламинат из стекловолокна, армированного эпоксидной смолой). Характеристики: Наиболее распространенные и экономичные. Подходят для применений, где тепловыделение минимально или достаточно внешних радиаторов. Термические переходные отверстия могут использоваться для улучшения теплопередачи на нижнюю сторону.

Печатные платы с металлическим сердечником (MCPCB) – Термическая рабочая лошадка Типичное использование: Мощное светодиодное освещение (уличные фонари, автомобильное, архитектурное), светодиодная подсветка, промышленное освещение. Материалы: Диэлектрический слой, ламинированный на металлическую основу (обычно алюминий или медь). Характеристики: MCPCB отлично отводят тепло благодаря высокой теплопроводности металлического сердечника. Они позволяют светодиодам работать при более низких температурах, продлевая срок службы и сохраняя яркость. Они доступны в однослойных, двухслойных и даже многослойных конфигурациях.

Печатные платы с алюминиевым сердечником: Наиболее распространенный тип MCPCB, предлагающий хороший баланс между тепловыми характеристиками и стоимостью.

Печатные платы с медным сердечником: Обладают еще более высокой теплопроводностью, чем алюминий, но при этом дороже и тяжелее. Используются в приложениях с чрезвычайно высокой мощностью, где максимальное рассеивание тепла имеет решающее значение.

Керамические печатные платы – Высокая производительность для суровых условий Типичное использование: Светодиоды высокой яркости, автомобильные фары, медицинское освещение, аэрокосмические применения, светодиоды Chip-on-Board (COB). Материалы: Нитрид алюминия (AlN), Оксид алюминия (Al2O3), Оксид бериллия (BeO - менее распространен из-за токсичности). Характеристики: Керамические печатные платы обладают превосходной теплопроводностью, отличной электрической изоляцией и высокой термостойкостью. Они часто используются для прямого монтажа чипов (COB) благодаря их коэффициенту теплового расширения (КТР), соответствующему кремнию, что снижает нагрузку на паяные соединения. Они дороже, но обеспечивают беспрецедентную производительность в сложных условиях.

Гибкие светодиодные печатные платы – Для динамичных конструкций Типичное использование: Носимые устройства, подсветка гибких дисплеев, контурные световые полосы, внутреннее освещение автомобилей. Материалы: Полиамидная (ПИ) пленка с медными дорожками. Характеристики: Позволяют изгибаться и гнуться, обеспечивая инновационные форм-факторы для интеграции светодиодов. Хотя их теплопроводность ниже, чем у MCPCB, продуманный дизайн может управлять теплом для гибких светодиодных массивов умеренной мощности.

Индивидуальные решения для каждого светодиодного применения

В APTPCB мы не просто предлагаем стандартные решения; мы работаем с вами, чтобы проанализировать ваше конкретное светодиодное применение, тепловой бюджет, требования к питанию и условия окружающей среды. Наши инженеры помогут вам выбрать наиболее подходящие методы и материалы производства передовых печатных плат, гарантируя, что ваша светодиодная печатная плата будет оптимизирована как по производительности, так и по стоимости.

Используя наш обширный опыт в производстве светодиодных печатных плат, мы помогаем вам преодолевать тепловые проблемы, повышать надежность продукции и эффективно выводить инновационные светодиодные конструкции на рынок.

Передовые методы производства светодиодных печатных плат для превосходного теплового управления

Поскольку плотность мощности светодиодов продолжает расти, традиционные решения для теплового управления часто оказываются недостаточными. Передовые методы производства светодиодных печатных плат имеют решающее значение для расширения границ возможного с точки зрения яркости, компактности и долговечности. Эти методы часто включают специализированные материалы и сложные производственные процессы, направленные на максимизацию рассеивания тепла.

Ключевые передовые методы производства светодиодных печатных плат

- Конструкция прямого теплового пути: Это включает создание наиболее прямого и эффективного пути для отвода тепла от перехода светодиода к радиатору или окружающей среде. Это включает:

- Тепловые переходные отверстия: Металлизированные сквозные отверстия, заполненные теплопроводящим материалом или просто оставленные открытыми для передачи тепла от верхнего медного слоя к нижней заземляющей/тепловой плоскости или металлическому сердечнику.

- Толстые медные слои: Использование меди толщиной 2 унции, 3 унции или даже более для сигнальных и плоскостных слоев значительно улучшает тепловое распределение и проводимость.

- Широкие дорожки и медные заливки: Максимизация площади меди вокруг контактных площадок светодиодов помогает распределять тепло в стороны по печатной плате.

- Специализированные диэлектрические материалы для MCPCB: Хотя алюминий является обычным сердечником, диэлектрический слой между медной схемой и металлическим основанием имеет решающее значение. Усовершенствованные MCPCB используют высокотеплопроводные, но электроизоляционные диэлектрики (например, эпоксидные смолы, наполненные керамическими наполнителями) для минимизации теплового сопротивления.

- Встроенные радиаторы или тепловые трубки: Для приложений с чрезвычайно высокой мощностью пассивные радиаторы или даже миниатюрные тепловые трубки могут быть непосредственно встроены в структуру печатной платы в процессе производства, создавая высокоинтегрированное тепловое решение.

- Медные вставки и технология "монеты": Эта технология включает встраивание толстой медной "монеты" или "слитка" непосредственно под светодиодный компонент. Эта медная вставка создает локализованный путь с ультранизким тепловым сопротивлением от светодиода к нижней стороне печатной платы, где она может быть подключена к внешнему радиатору.

- Производство Chip-on-Board (COB) на керамических подложках: Светодиоды COB напрямую монтируют голый светодиодный чип на подложку (часто керамическую из-за ее тепловых свойств и соответствия КТР). Это устраняет тепловое сопротивление традиционного корпуса светодиода, обеспечивая более прямой тепловой путь. Керамические печатные платы превосходны здесь благодаря своей присущей теплопроводности и способности выдерживать высокие температуры обработки.

- Передовая ламинация и склеивание: Точный контроль над циклами ламинации и связующими материалами крайне важен, особенно для многослойных MCPCB или гибридных конструкций, для обеспечения оптимальной тепловой и электрической целостности.

Партнерство для светодиодных решений нового поколения

APTPCB находится на переднем крае внедрения этих передовых методов производства светодиодных печатных плат. Наш опыт в области многослойных ламинированных структур в сочетании с глубоким пониманием теплофизики и материаловедения позволяет нам решать самые сложные светодиодные проекты.

Сотрудничая с APTPCB, вы получаете доступ к:

- Экспертная проверка дизайна для технологичности (DFM): Мы анализируем вашу компоновку светодиодов для оптимальной тепловой производительности и технологичности, предлагая улучшения до начала производства.

- Руководство по выбору материалов: Используя наши отношения с ведущими поставщиками материалов, мы рекомендуем лучшие диэлектрические и основные материалы для ваших конкретных тепловых и электрических требований.

- Точное Изготовление: Наши современные производственные мощности и строгий контроль качества печатных плат гарантируют, что даже самые сложные функции терморегулирования изготавливаются точно и надежно.

Если вы разрабатываете мощные, высокояркие или компактные светодиодные решения, отправьте нам свои проектные спецификации. Наша команда инженеров поможет вам раскрыть весь потенциал ваших светодиодов благодаря оптимизированному производству светодиодных печатных плат.