Стек с низкой теплопроводностью: определение, область применения и для кого предназначено это руководство

В подавляющем большинстве конструкций печатных плат цель состоит в максимально быстром рассеивании тепла. Однако специализированная ниша инженерии требует прямо противоположного: стека с низкой теплопроводностью. Эта стратегия проектирования критически важна, когда целью является термическая изоляция чувствительных компонентов от окружающей среды или от других частей схемы. Это наиболее распространено в криогенных приложениях, оборудовании для квантовых вычислений, прецизионных осцилляторах с печным управлением (OCXO) и массивах инфракрасных датчиков, где утечка тепла приравнивается к шуму сигнала или отказу системы.

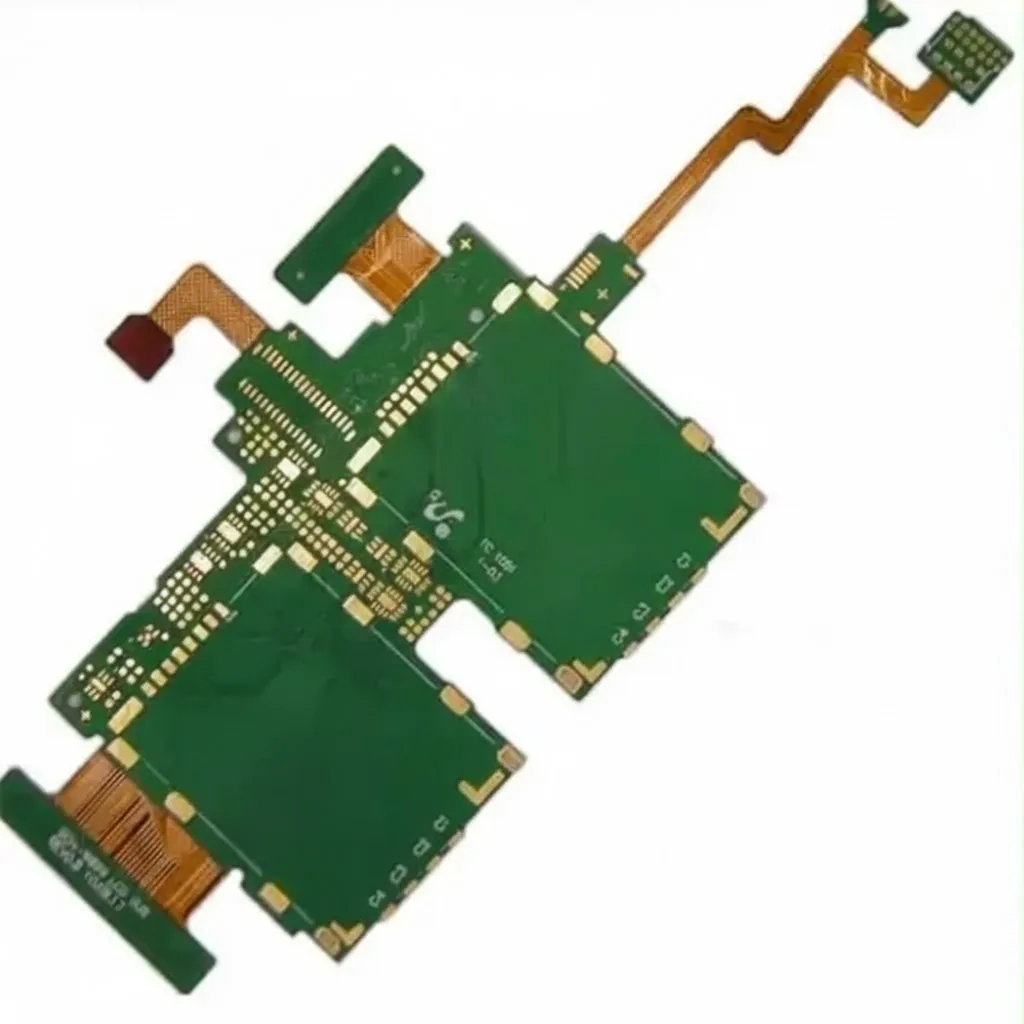

Это руководство предназначено для инженеров по аппаратному обеспечению, тепловых архитекторов и руководителей по закупкам, которым необходимо специфицировать и закупать печатные платы, действующие как тепловые барьеры. В отличие от стандартных плат FR4, где медные плоскости максимально увеличены, стек с низкой теплопроводностью требует контринтуитивных проектных решений — таких как минимизация поперечных сечений меди, использование специфических систем смол и применение сложных стратегий трассировки, таких как тепловые меандры. В APTPCB (APTPCB PCB Factory) мы часто видим, что конструкции выходят из строя не из-за проблем с электрическим соединением, а из-за того, что скорость тепловой утечки была выше, чем позволял бюджет охлаждения. Это руководство выходит за рамки базовой теории, предлагая готовую к закупкам структуру. Оно охватывает, как определять спецификации, ограничивающие тепловые мосты, как проверять эти платы перед массовым производством и как проводить аудит поставщиков, чтобы убедиться, что они могут работать с деликатными материалами, часто требуемыми для высокоизолированных цепей.

Когда использовать стек с низкой теплопроводностью (и когда стандартный подход лучше)

Понимание теплового пути — это первый шаг в решении, нужен ли специализированный стек. Тепло в печатной плате распространяется в основном через медные слои (которые имеют теплопроводность ~385 Вт/м·К), а не через диэлектрический материал (обычно 0,25–0,35 Вт/м·К). Стек с низкой теплопроводностью требуется, когда стандартный тепловой поток через плоскости питания и заземления нарушит тепловое равновесие системы.

Используйте стек с низкой теплопроводностью, когда:

- Криогенные Системы: Вы разрабатываете проходную печатную плату криостата, где электроника соединяет комнатную температуру (300K) и криогенные зоны (4K или ниже). Чрезмерная теплопроводность испаряет жидкий гелий или перегружает криокулеры.

- Прецизионное Зондирование: Вы реализуете схему считывания со сверхнизким уровнем шума для болометров или ИК-датчиков, где тепловые флуктуации проявляются как шум в потоке данных.

- Тепловая изоляция: Вам необходимо поддерживать компонент при стабильно высокой температуре (например, нагреватель или датчик), не нагревая окружающую управляющую логику.

- Вакуумные среды: Конвекция отсутствует, что означает, что теплопроводность через печатную плату является основным механизмом теплопередачи, который необходимо регулировать.

Придерживайтесь стандартного стека, если:

- Высокая плотность мощности: Если компоненты генерируют значительное собственное тепло (Ватты против Милливатт), конструкция с низкой теплопроводностью приведет к перегреву и выходу компонентов из строя.

- Высокоскоростная цифровая техника: Если вам требуются непрерывные, неразрывные опорные плоскости для контроля импеданса на длинных трассах, то штриховка и пустоты, необходимые для тепловой изоляции, могут нарушить целостность сигнала.

- Стандартная бытовая электроника: Если цель состоит просто в поддержании корпуса в прохладном состоянии, стандартные тепловые переходные отверстия и радиаторы более экономичны, чем разработка специализированного субстрата с низкой теплопроводностью.

Спецификации стека с низкой теплопроводностью (материалы, стек, допуски)

Определение правильных параметров заранее предотвращает дорогостоящие переделки. Цель состоит в минимизации площади поперечного сечения проводящих материалов при сохранении структурной целостности.

- Выбор диэлектрического материала:

- Полиамид: Предпочтителен для криогенных и вакуумных применений благодаря стабильности и умеренному термическому сопротивлению.

- Облицовка из нержавеющей стали: Иногда используется в жестких сегментах для структурной поддержки, поскольку нержавеющая сталь имеет значительно более низкую теплопроводность (~16 Вт/м·К) по сравнению с медью.

- Эпоксид/Стекло (FR4): Приемлемо для некриогенной изоляции, если содержание смолы высокое (смола проводит меньше тепла, чем стеклоткань).

- Вес меди:

- Указывайте медную фольгу 1/3 унции (12 мкм) или 1/2 унции (18 мкм). Избегайте меди 1 унции или 2 унции, если это не является абсолютно необходимым для токонесущей способности, так как медь является основным путем утечки тепла.

- Геометрия и трассировка дорожек:

- Ширина дорожки: Минимальная технологическая ширина (например, 3–4 мил) для увеличения теплового сопротивления.

- Длина дорожки: Используйте "извилистую" или "серпантинную" трассировку для увеличения эффективной длины теплового пути между горячими и холодными зонами.

- Конфигурация стека слоев:

- Без сплошных полигонов: Запретите сплошные полигоны питания/земли в зоне теплоизоляции. Используйте штрихованные полигоны (сетку) с плотностью меди <20%, если требуется экранирование.

- Более тонкие диэлектрики: Хотя это контринтуитивно, более тонкие диэлектрики позволяют создавать более тонкие платы в целом, уменьшая площадь поперечного сечения стеклоэпоксидной матрицы.

- Покрытие и финишная обработка поверхности:

- ENIG (Electroless Nickel Immersion Gold): Предпочтительнее, чем HASL. Никель действует как диффузионный барьер и имеет более низкую теплопроводность, чем чистая медь или олово-свинец.

- Твердое золото: Для краевых разъемов в криостатных вводах.

- Конструкция переходных отверстий:

- Ограждение переходных отверстий: Не используйте ограждения переходных отверстий в зонах изоляции.

- Размер переходных отверстий: Используйте наименьшее механическое сверло (например, 0,15 мм или 0,2 мм), чтобы минимизировать объем металлизированного медного цилиндра.

- Паяльная маска:

- Стандартный LPI приемлем, но для вакуумных применений укажите паяльную маску с низким газовыделением или минимальное покрытие маски.

- Допуски размеров:

- Допуск по толщине: ±10% является стандартом, но для тепловых расчетов может потребоваться более жесткий допуск (±5%) для гарантии площади поперечного сечения диэлектрика.

- Контроль импеданса:

- Если требуется импеданс над штрихованными плоскостями, укажите 50Ω ±10% со ссылкой на конкретный шаблон штриховки (шаг и ширина сетки).

- Термические разрывы:

- Разработайте физические прорези или вырезы (фрезерование) в печатной плате, чтобы разорвать тепловой путь, оставляя только узкие мостики для прохождения трасс.

- Размещение разъемов:

- Разъемы действуют как массивные теплоотводы. Размещайте их как можно дальше от чувствительной зоны, соединяя трассами с высоким сопротивлением.

Производственные риски многослойных структур с низкой теплопроводностью (первопричины и предотвращение)

Изготовление платы, предназначенной для сопротивления тепловому потоку, сопряжено с механическими и электрическими рисками, с которыми не сталкиваются стандартные платы.

- Риск: Деформация и изгиб

- Основная причина: Удаление медных плоскостей создает несбалансированную структуру слоев. Медь обеспечивает структурную жесткость; без нее диэлектрик расслабляется и деформируется во время пайки оплавлением.

- Обнаружение: 3D-профилометрия или простое измерение на плоском столе.

- Предотвращение: Используйте "медное воровство" (изолированные точки) в неиспользуемых областях для балансировки плотности меди без создания теплового пути. Используйте усилители для сборки.

- Риск: Растрескивание металлизированных сквозных отверстий (PTH) (криогенный отказ)

- Основная причина: Несоответствие КТР (коэффициента теплового расширения). Когда плата переходит от 300K к 4K, эпоксидная смола по оси Z сжимается быстрее, чем медный цилиндр, вызывая усталость цилиндра или угловые трещины.

- Обнаружение: Тестирование на стресс межсоединений (IST) или тестирование погружением в жидкий азот с последующим микрошлифованием.

- Предотвращение: Используйте высоконадежные системы смол (с низким КТР по оси Z) и убедитесь, что пластичность покрытия соответствует требованиям IPC Class 3.

- Риск: Разрыв Импеданса

- Основная причина: Трассировка высокоскоростных сигналов над штрихованными земляными плоскостями или тепловыми вырезами изменяет опорную емкость, вызывая отражения.

- Обнаружение: TDR-тестирование (рефлектометрия во временной области) на образцах.

- Предотвращение: Тщательное моделирование штрихового рисунка; использование дифференциальных пар, которые менее чувствительны к зазорам в опорной плоскости, чем несимметричные трассы.

- Риск: Дегазация в вакууме

- Основная причина: Летучие соединения в ламинате, паяльной маске или клеях выделяют газ в вакууме, загрязняя датчики или оптику.

- Обнаружение: Тестирование по ASTM E595 (общая потеря массы / CVCM).

- Предотвращение: Прокаливание печатных плат (например, 120°C в течение 4 часов) перед упаковкой. Указание вакуумно-совместимых материалов (например, полиимид без клея).

- Риск: Отслаивание дорожек

- Основная причина: Очень тонкие дорожки (3-4 мил) на таких материалах, как тефлон или полиимид, имеют более низкую прочность на отслаивание, особенно при ручной пайке или доработке.

- Обнаружение: Тест на отслаивание лентой или тест на прочность отслаивания на образцах.

- Предотвращение: Использование "каплевидных форм" (teardrops) на соединениях контактных площадок. Закрепление контактных площадок переходными отверстиями, где это возможно.

- Риск: Кислотные ловушки в заштрихованных полигонах

- Основная причина: Если угол сетки острый, травильная химия может задерживаться, вызывая последующую коррозию.

- Обнаружение: Визуальный осмотр / AOI.

- Предотвращение: Проектирование заштрихованных полигонов с углами 45 градусов и обеспечение достаточного расстояния для обмена жидкостью.

- Риск: Непостоянное тепловое сопротивление

- Основная причина: Изменение толщины покрытия. Если медное покрытие варьируется от 20 мкм до 30 мкм, теплопроводность переходного отверстия значительно меняется.

- Обнаружение: Анализ поперечного сечения.

- Предотвращение: Более строгий контроль плотности тока в гальванической ванне; указание максимальной толщины медной стенки, а не только минимальной.

- Риск: Механическая хрупкость в местах вырезов

- Основная причина: Узкие мостики, оставленные для теплоизоляции, являются слабыми местами, которые ломаются при обращении или вибрации.

- Обнаружение: Испытания на падение или вибрационные испытания.

- Предотвращение: Скруглить все внутренние углы вырезов (без острых углов 90°), чтобы уменьшить концентраторы напряжений.

Валидация и приемка стека с низкой теплопроводностью (тесты и критерии прохождения)

Нельзя полагаться только на стандартный E-тест (непрерывность). Валидация должна доказать, что плата соответствует как электрическим, так и тепловым/механическим требованиям.

- Цель: Проверка эффективности теплоизоляции

- Метод: Приложить известную тепловую нагрузку (нагревательный резистор) к одной стороне зоны изоляции и измерить дельту температуры ($\Delta T$) через зазор в вакуумной камере.

- Критерии приемки: Измеренное тепловое сопротивление ($K/W$) должно находиться в пределах ±10% от смоделированного значения.

- Цель: Проверка криогенной надежности

- Метод: Испытания на термошок. От 5 до 10 циклов погружения в жидкий азот (77K) и возвращения к комнатной температуре.

- Критерии приемки: Изменение сопротивления сквозных отверстий типа "гирлянда" < 5%. Отсутствие видимых микротрещин в поперечном сечении.

- Цель: Проверка импеданса по сетке

- Метод: Измерение TDR на тестовых купонах, разработанных с использованием специфического штрихового рисунка, применяемого в плате.

- Критерии приемки: Импеданс в пределах ±10% от целевого значения (например, 50Ω).

- Цель: Проверка чистоты (ионное загрязнение)

- Цель: Проверка чистоты

- Метод: Ионная хроматография или ROSE-тестирование. Критично для схем считывания со сверхнизким уровнем шума, где ионные остатки создают токи утечки.

- Критерии приемки: < 1,56 мкг/см² эквивалента NaCl (или более строгие для чувствительной аналоговой электроники).

- Цель: Проверка структурной целостности тонких диэлектриков

- Метод: Измерение прогиба и скручивания согласно IPC-TM-650.

- Критерии приемки: < 0,75% для SMT-монтажа; < 1,0% для монтажа в отверстия.

- Цель: Проверка пластичности покрытия

- Метод: Испытание на растяжение фольги покрытия или микросекционный анализ после воздействия напряжения.

- Критерии приемки: Удлинение > 18% (стандарт Класса 3) для выживания при термоциклировании.

- Цель: Проверка дегазации (если применимо)

- Метод: Отжиг с последующим анализом остаточных газов (RGA) или ASTM E595.

- Критерии приемки: TML < 1,0%, CVCM < 0,1%.

- Цель: Проверка адгезии дорожек

- Метод: Тест с клейкой лентой на тестовом купоне.

- Критерии приемки: Отсутствие отслоения дорожек или контактных площадок.

Контрольный список квалификации поставщиков стеков с низкой теплопроводностью (RFQ, аудит, прослеживаемость)

Используйте этот контрольный список для проверки поставщиков. Универсальный производитель печатных плат может не понимать нюансов "максимальной толщины меди" или "импеданса штрихованной плоскости".

Группа 1: Входные данные RFQ (Что вы должны отправить)

- Чертеж стека: Явно показывающий типы диэлектриков, толщины и вес меди (например, "Начать с фольги 1/3 унции").

- Определение штрихового рисунка: Деталь DXF или Gerber, определяющая шаг и ширину сеток термической изоляции.

- Спецификация материала: Конкретное обозначение (например, "Polyimide Arlon 85N" или "Isola 370HR") вместо общего "FR4".

- Тепловые ограничения: Примечание на производственном чертеже: "Конструкция с низкой теплопроводностью – Не добавлять медное воровство в Зоне А."

- Спецификация покрытия: "ENIG по IPC-4552" или конкретные требования к твердому золоту.

- Таблица сверления: Четкое определение размеров и допусков переходных отверстий.

- Требования к испытаниям: Перечень любых нестандартных испытаний (криогенное погружение, TDR на сетке).

- Объем: Количество прототипов по сравнению с прогнозом производства.

Группа 2: Подтверждение возможностей (Что они должны показать)

- Обработка тонких сердечников: Способность обрабатывать сердечники < 3 мил без растяжения или сморщивания.

- Фрезерование с контролируемой глубиной: Возможность фрезеровать пазы/вырезы с высокой точностью (±0,1 мм).

- Моделирование импеданса: Программное обеспечение (например, Polar Si9000), способное моделировать штрихованные/сетчатые земляные плоскости.

- Наличие материала: Есть ли у них в наличии полиимидные или низко-КТР ламинаты, или им нужно их заказывать (что влияет на сроки поставки)?

- Тонкопленочное травление: Возможность для трасс 3 мил / зазора 3 мил (часто требуется для трасс с высоким сопротивлением).

- Вакуумная выпечка: Наличие печей для выпечки после изготовления.

Группа 3: Система качества и прослеживаемость

- База данных поперечных сечений: Могут ли они предоставить поперечные сечения, подтверждающие толщину покрытия и качество стенок?

- Сертификаты на материалы (CoC): Прослеживаемость ламината до производителя.

- Чувствительность AOI: Откалиброван ли AOI для обнаружения дефектов в сложных штриховых узорах?

- Записи о калибровке: Откалиброваны ли инструменты TDR и КИМ (Координатно-измерительная машина)?

- Класс IPC: Сертификация на производство по IPC Классу 3 (Высокая надежность).

- Процесс обработки несоответствующих материалов: Как они обрабатывают платы, которые не проходят тесты на импеданс?

Группа 4: Контроль изменений и доставка

- Заморозка процесса: Соглашение о том, что никакие изменения в химии или циклах ламинирования под прессом не будут происходить без уведомления.

- Упаковка: Вакуумная упаковка с осушителем и картами-индикаторами влажности (HIC).

- Защита краев: Защита тонких/хрупких плат во время отгрузки.

- Инспекция первого образца (FAI): Полный отчет о размерах предоставляется с первой отгрузкой.

- Буфер времени выполнения заказа: Соглашение о буферах времени выполнения заказа для закупки экзотических материалов.

- Допуск на брак: Соглашение о допустимых потерях выхода для сложной механической трассировки.

Как выбрать стек с низкой теплопроводностью (компромиссы и правила принятия решений)

Разработка стека с низкой теплопроводностью — это балансирование теплоизоляции с электрическими характеристиками и механической стабильностью.

- Теплоизоляция против целостности сигнала (SI)

- Если вы отдаете приоритет максимальной теплоизоляции: Используйте штрихованные земляные полигоны или не используйте полигоны вообще.

- Если вы отдаете приоритет целостности сигнала: Используйте сплошные полигоны.

- Правило принятия решения: Если частота сигнала > 1 ГГц, используйте штрихованные полигоны с тщательным моделированием импеданса. Если постоянный ток/низкая частота, полностью удалите полигоны в зоне изоляции.

- Жесткость против проводимости

- Если вы отдаете приоритет жесткости: Используйте более толстый FR4 или добавьте усилитель из нержавеющей стали.

- Если вы отдаете приоритет низкой проводимости: Используйте тонкий полиимид (гибкий) или очень тонкий FR4.

- Правило принятия решения: Если плата должна поддерживать тяжелые компоненты, используйте подход жестко-гибкой платы, где "гибкая" область обеспечивает тепловой разрыв.

- Стоимость против производительности

- Если вы отдаете приоритет стоимости: Используйте стандартный FR4 с вырезами для трассировки (слотами) для уменьшения теплового потока.

- Если вы отдаете приоритет производительности: Используйте полиимид или тефлон с дорожками из манганина.

- Правило принятия решения: Начните с FR4 + слоты. Переходите к экзотическим материалам только в том случае, если тепловое моделирование показывает, что FR4 не соответствует бюджету.

- Вакуумная совместимость против стандартной обработки

- Если вы отдаете приоритет использованию в вакууме: Избегайте паяльной маски (или используйте специфические типы) и требуйте отжигов.

- Если вы отдаете приоритет стандартной обработке: Используйте стандартную паяльную маску LPI.

- Правило принятия решения: Если давление < $10^{-6}$ Торр, рассматривайте как вакуумное применение (строгий контроль материалов).

- Долговечность разъема против тепловой утечки

- Если вы отдаете приоритет долговечности: Используйте сквозные разъемы с прочными контактными площадками.

- Если вы отдаете приоритет низкой тепловой утечке: Используйте разъемы для поверхностного монтажа или проволочное соединение для минимизации объема меди.

- Правило принятия решения: Используйте SMT, где это возможно; если механическое напряжение высокое, используйте сквозные отверстия, но выполняйте обратное сверление для удаления заглушек.

Часто задаваемые вопросы (FAQ) по стеку с низкой теплопроводностью (стоимость, сроки, DFM-файлы, материалы, тестирование)

В: Как стек с низкой теплопроводностью влияет на стоимость печатной платы? О: Ожидайте увеличения стоимости на 30–50% по сравнению со стандартными жесткими платами. Это обусловлено специализированными материалами (например, полиимидом), более медленной обработкой тонких сердечников и необходимостью сложной трассировки (фрезерование пазов).

В: Каков типичный срок изготовления этих специализированных плат? О: Стандартный срок изготовления составляет 15–20 рабочих дней. Если экзотические материалы (например, специфические ламинаты Rogers или Arlon) отсутствуют на складе, добавьте 2–4 недели на закупку материалов.

В: Могу ли я использовать стандартный FR4 для стека с низкой теплопроводностью? О: Да, но вы должны полагаться на геометрию. Используя тонкий FR4 (например, 0,4 мм) и фрезеруя 80% ширины материала (создавая узкие мосты), вы можете добиться значительной изоляции без дорогих материалов.

В: Какие конкретные DFM-файлы требуются для зон тепловой изоляции? A: Предоставьте механический слой, четко обозначающий "Области вырезов / фрезеровки". Кроме того, при использовании штрихованных плоскостей укажите конкретный шаг и ширину штриховки в файлах Gerber или производственных примечаниях, чтобы инженер CAM не "исправил" их на сплошную медь.

В: Как вы проверяете критерии приемки теплопроводности? О: Мы обычно не измеряем теплопроводность напрямую на каждой производственной плате. Вместо этого мы проверяем геометрию (толщину меди, ширину дорожки, толщину диэлектрика) с помощью поперечного сечения, что гарантирует соответствие тепловых характеристик проектному моделированию.

В: Считается ли проходная печатная плата криостата стандартной жесткой платой? О: Обычно нет. Часто это жестко-гибкая печатная плата или специализированная жесткая плата с требованиями к герметичному уплотнению. Аспект "проходного элемента" часто требует особого контроля допусков для сопряжения разъемов.

В: Какое покрытие поверхности лучше всего подходит для стека с низкой теплопроводностью? О: ENIG является стандартом. Оно обеспечивает плоскую поверхность для компонентов с малым шагом и имеет более низкую теплопроводность, чем HASL (который добавляет толстый, переменный слой олово-свинца).

В: Как компоновка считывания со сверхнизким уровнем шума влияет на стек? О: Она требует высокоимпедансной изоляции. Возможно, вам потребуется увеличить расстояние между шумными цифровыми слоями и чувствительными аналоговыми слоями, что потенциально потребует более толстого диэлектрика или определенного количества слоев для облегчения экранирования без создания тепловых коротких замыканий. В: Может ли APTPCB помочь с тепловым моделированием? О: Мы предоставляем DFM-отзывы о технологичности ваших тепловых элементов (например, "этот мост слишком узок для безопасной фрезеровки"), но тепловое моделирование (анализ теплового потока) должно выполняться инженером-проектировщиком.

Ресурсы для стека с низкой теплопроводностью (связанные страницы и инструменты)

- Проектирование стека печатных плат: Узнайте, как настраивать слои и выбирать диэлектрики для минимизации тепловых мостов при сохранении целостности сигнала.

- Возможности жестко-гибких печатных плат: Изучите, как комбинация жестких и гибких подложек может создать идеальный тепловой барьер для криогенных систем.

- Контроль качества печатных плат: Ознакомьтесь с нашими протоколами испытаний, включая поперечное сечение и соответствие IPC Class 3, что важно для высоконадежной изоляции.

- Руководство по DFM: Изучите правила проектирования для фрезеровки пазов и работы с тонкими материалами, чтобы обеспечить технологичность вашей конструкции с низкой проводимостью.

- Производство гибких печатных плат: Подробности о полиимидных материалах, которые являются отраслевым стандартом для низкой теплопроводности и вакуумной совместимости.

Запросить коммерческое предложение на стек с низкой теплопроводностью (DFM-анализ + ценообразование)

Готовы проверить свой дизайн? Нажмите здесь, чтобы запросить коммерческое предложение и получить всесторонний обзор DFM, который проверит ваш стек на предмет технологичности и целостности теплоизоляции.

Для получения наиболее точного коммерческого предложения и DFM, пожалуйста, включите:

- Файлы Gerber (RS-274X): С четкими контурами для тепловых вырезов.

- Чертеж стека: С указанием веса меди (например, 1/3 унции) и типа материала.

- Примечания по изготовлению: Упомяните "Low Thermal Conductivity Requirement", чтобы наши инженеры CAM сохранили ваши штрихованные плоскости.

- Требования к испытаниям: Укажите, нужны ли отчеты TDR или специальные отчеты о поперечном сечении.

Заключение: следующие шаги для стека с низкой теплопроводностью

Разработка стека с низкой теплопроводностью — это точное вычитание: удаление каждого микрограмма ненужной меди и диэлектрика для подавления теплового потока без ущерба для функции схемы. Независимо от того, строите ли вы печатную плату для криостатного ввода или схему с ультранизким уровнем шума, успех проекта зависит от строгого контроля материалов, точного фрезерования и тщательной проверки. Определив свои спецификации на ранней стадии и сотрудничая с опытным производителем, таким как APTPCB, вы можете быть уверены, что ваши тепловые барьеры выдержат в самых требовательных условиях.