Ключевые выводы

- Определение: Сборка медицинских печатных плат выходит за рамки стандартного производства электроники, строго придерживаясь стандартов ISO 13485 и требований к надежности IPC Class 3.

- Критические показатели: Успех измеряется показателем выхода годных с первого прохода (FPY), уровнями ионной чистоты и полной прослеживаемостью компонентов вплоть до номера партии.

- Заблуждение: Многие предполагают, что все медицинские платы требуют самых дорогих материалов, но выбор материала на самом деле должен зависеть от конкретной классификации устройства (Класс I, II или III).

- Совет профессионала: Раннее участие в проектировании для производства (DFM) может снизить затраты на валидацию до 30% за счет выявления ошибок в посадочных местах до создания первого прототипа.

- Валидация: Надежная стратегия тестирования должна сочетать автоматическую оптическую инспекцию (AOI), рентгеновский контроль и внутрисхемное тестирование (ICT) для обеспечения отсутствия дефектов в критически важных для жизни приложениях.

- Прослеживаемость: Каждый компонент в спецификации (BOM) должен быть прослеживаемым до своего источника, чтобы облегчить быстрый отзыв или расследование в случае отказов в эксплуатации.

Что на самом деле означает сборка медицинских печатных плат (область применения и границы)

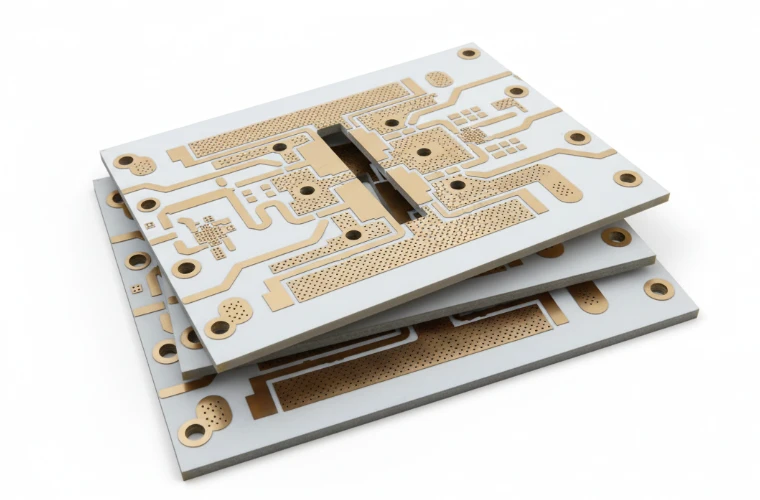

Сборка медицинских печатных плат — это специализированный процесс изготовления и монтажа печатных плат, используемых в медицинских устройствах, начиная от диагностического оборудования и заканчивая имплантатами, поддерживающими жизнь. В отличие от бытовой электроники, где стоимость часто является основным движущим фактором, медицинская электроника отдает приоритет безопасности пациента, надежности и соответствию нормативным требованиям. В APTPCB (Завод печатных плат APTPCB) мы определяем эту область применения через три критически важные границы: соблюдение нормативных требований, классификация надежности и управление жизненным циклом.

Во-первых, соблюдение нормативных требований сосредоточено на ISO 13485. Это стандарт системы менеджмента качества, специально разработанный для медицинских изделий. Он требует документированных процедур для каждого этапа процесса сборки, гарантируя, что каждая произведенная плата идентична утвержденному проекту.

Во-вторых, надежность регулируется классификацией IPC. Большинство медицинских изделий подпадают под класс IPC 2 (Электронные изделия для специализированного обслуживания) или класс IPC 3 (Электронные изделия высокой надежности). Класс 3 является обязательным для систем жизнеобеспечения, где простой недопустим. Это диктует более строгие критерии качества паяных соединений, толщины покрытия и чистоты.

В-третьих, управление жизненным циклом включает строгий контроль изменений. В медицинском производстве нельзя просто заменить конденсатор на более дешевую альтернативу, не подтвердив, что изменение не влияет на клинические характеристики. Этот строгий контроль гарантирует, что устройство, одобренное FDA или CE, остается тем же устройством, которое производится спустя годы.

Важные показатели (как оценивать качество)

Как только вы поймете область применения, вам потребуются конкретные данные для измерения успеха и обеспечения соответствия сборки медицинским стандартам. В медицинской электронике понятия «достаточно хорошо» не существует. Вы должны количественно оценивать качество, используя метрики, отражающие как состояние производственного процесса, так и надежность конечного продукта.

| Метрика | Почему это важно | Типичный диапазон или влияющие факторы | Как измерять |

|---|---|---|---|

| Выход годных с первого прохода (FPY) | Указывает на стабильность процесса. Низкий FPY предполагает системные проблемы, которые могут привести к скрытым отказам в эксплуатации. | >98% для зрелых медицинских изделий; >95% для сложных плат со смешанными технологиями. | (Годные единицы / Общее количество единиц, поступающих в процесс) × 100. |

| Ионное загрязнение | Остатки могут вызывать дендритный рост и короткие замыкания, особенно во влажных больничных условиях или в имплантатах. | <1.56 мкг/см² эквивалента NaCl (стандарт); <0.75 мкг/см² для высокой надежности. | Тестирование ROSE (удельное сопротивление экстракта растворителя) или ионная хроматография. |

| Процент пустот в пайке | Пустоты в паяных соединениях снижают тепловые и механические характеристики, что критично для силовых компонентов и BGA. | Класс IPC 3 допускает макс. 25% площади пустот; <10% предпочтительно для медицинских изделий. | 2D или 3D рентгеновский анализ. |

| Прослеживаемость компонентов | Необходимо для отзывов. Вы должны знать, какая партия конденсаторов была использована в каком серийном номере. | 100% охват. Необходимо связать Ref Des с номером партии производителя. | Системы ERP/MES, сканирующие катушки во время монтажа. |

| Покрытие тестами | Гарантирует, что производственные дефекты фактически обнаружимы до отгрузки. | >95% покрытие потенциальных дефектов (короткие замыкания, обрывы, неверные значения). | Комбинированный анализ возможностей AOI, рентгена, ICT и функционального тестирования. |

| Выживаемость в термическом цикле | Прогнозирует срок службы в условиях стресса (например, циклы стерилизации или изменяющиеся рабочие температуры). | От -40°C до +85°C (или шире в зависимости от сценария использования) для 500+ циклов. | Камеры для ускоренных испытаний на долговечность (ALT). |

Руководство по выбору по сценариям (компромиссы)

Знание метрик помогает, но различные медицинские устройства требуют разных производственных приоритетов в зависимости от их клинического применения.

Не все медицинские печатные платы одинаковы. Одноразовый диагностический инструмент имеет совершенно иные требования, чем кардиостимулятор. Вот как сбалансировать компромиссы в распространенных сценариях.

1. Имплантируемые устройства (кардиостимуляторы, нейростимуляторы)

- Приоритет: Экстремальная миниатюризация и абсолютная надежность (IPC Класс 3).

- Компромисс: Высокая стоимость и низкая толерантность к браку против долговечности.

- Ключевое требование: Использование биосовместимых материалов и высоконадежных подложек, таких как полиимидный флекс.

- APTPCB Инсайт: Чистота здесь имеет первостепенное значение; любой ионный остаток может вызвать сбой внутри тела.

2. Диагностическая визуализация (МРТ, КТ, УЗИ)

- Приоритет: Целостность сигнала и высокоскоростная обработка данных.

- Компромисс: Сложные стеки слоев (12+ слоев) против технологичности.

- Ключевое требование: Контролируемый импеданс и материалы с низкими потерями.

- Рекомендация: Используйте материалы Rogers для печатных плат для минимизации потерь сигнала на высоких частотах.

3. Носимые медицинские мониторы (ЭКГ-пластыри, глюкометры)

- Приоритет: Форм-фактор (гибкость) и энергопотребление.

- Компромисс: Долговечность против комфорта/веса.

- Ключевое требование: Жестко-гибкая конструкция для установки в изогнутые корпуса.

- Риск: Динамическое изгибание может привести к растрескиванию паяных соединений, если радиус изгиба слишком мал.

4. Хирургическая робототехника

- Приоритет: Точное управление двигателем и низкая задержка.

- Компромисс: Управление температурой против плотности компонентов.

- Ключевое требование: Печатные платы с толстым слоем меди для работы с высокими токами двигателей без перегрева.

- Проверка: Требуется обширное вибрационное тестирование для имитации рабочей среды.

5. Лабораторное оборудование (анализаторы крови)

- Приоритет: Химическая стойкость и долгосрочная стабильность.

- Компромисс: Прочность против эстетического дизайна.

- Ключевое требование: Конформное покрытие для защиты от химических разливов и реагентов.

- Фокус: Здесь распространено производство с высокой номенклатурой и малым объемом.

6. Домашнее медицинское оборудование (CPAP, небулайзеры)

- Приоритет: Экономичность и безопасность пользователя (изоляция).

- Компромисс: Цены потребительского класса против безопасности медицинского класса.

- Ключевое требование: Строгое соблюдение стандартов безопасности UL по воспламеняемости и поражению электрическим током.

- Стратегия: Использование стандартных материалов FR4 при строгом контроле процессов.

От проектирования к производству (контрольные точки реализации)

После выбора правильного подхода для вашего сценария, основное внимание переключается на пошаговое выполнение процесса сборки.

Эта фаза, где теоретический дизайн встречается с физической реальностью производства. Мы рекомендуем следующие контрольные точки, чтобы обеспечить бесперебойную работу вашей сборки медицинских печатных плат.

Контрольная точка 1: Проверка материалов

- Рекомендация: Убедитесь, что ламинат (FR4, Rogers, Flex) соответствует файлу UL и указанному классу воспламеняемости.

- Риск: Использование несертифицированных материалов может аннулировать заявки FDA 510(k).

- Приемка: Сертификат соответствия (CoC) от поставщика ламината.

Контрольная точка 2: Обзор Design for Manufacturing (DFM)

- Рекомендация: Проведите всестороннюю проверку DFM перед заказом трафаретов.

- Риск: Слишком маленькие размеры контактных площадок для кольцевых колец класса 3 приведут к прорыву.

- Приемка: Утверждение отчета DFM. Вы можете использовать рекомендации DFM для подготовки.

Контрольная точка 3: Печать паяльной пасты

- Рекомендация: Используйте гальванопластические трафареты для компонентов с малым шагом (0201, BGA).

- Риск: Недостаточное количество пасты приводит к открытым соединениям; слишком большое количество приводит к образованию мостиков.

- Приемка: Данные объема 3D-инспекции паяльной пасты (SPI).

Контрольная точка 4: Размещение компонентов

- Рекомендация: Проверить настройку питателя, чтобы убедиться, что загружен правильный MPN (Manufacturer Part Number).

- Риск: Неправильное номинальное напряжение конденсатора может привести к катастрофическому отказу.

- Приемка: Журналы верификации машины и инспекция первого образца (FAI).

Контрольная точка 5: Профилирование оплавления и контроль BGA

- Рекомендация: Оптимизировать термический профиль для минимизации пустот в массивах шариковых выводов (BGA).

- Фокус LSI: контроль пустот BGA: трафарет, оплавление и критерии рентгеновского контроля.

- Трафарет: Конструкция апертуры должна быть уменьшена (например, 70-80% от контактной площадки) для предотвращения чрезмерного захвата газообразного флюса.

- Оплавление: Зона выдержки позволяет летучим веществам испариться до расплавления сплава.

- Критерии: IPC Class 3 требует строгих ограничений на размер пустот (обычно <25% площади шарика).

- Приемка: График термического профиля в пределах спецификации.

Контрольная точка 6: Автоматическая оптическая инспекция (AOI)

- Рекомендация: Применять AOI после оплавления для всех плат.

- Фокус LSI: AOI против рентгеновского контроля: какие дефекты обнаруживает каждый метод.

- AOI: Лучше всего подходит для видимых дефектов, таких как полярность, эффект надгробия, мостики и отсутствующие компоненты. Он основан на отражении света и камерах.

- Рентген: Необходим для скрытых соединений (BGA, QFN, LGA). Он обнаруживает пустоты, короткие замыкания под корпусом и дефекты типа "голова-в-подушке", которые AOI не может увидеть.

- Приемка: Ноль ложных пропусков; проверено оператором.

Контрольная точка 7: Внутрисхемное тестирование (ICT) / Летающий зонд

- Рекомендация: Провести электрическое тестирование для проверки значений компонентов и обнаружения коротких замыканий/обрывов.

- Риск: Пассивные компоненты с неправильным значением, но правильным размером корпуса невидимы для AOI.

- Приемка: Журнал Pass/Fail для каждого серийного номера.

Контрольная точка 8: Очистка и конформное покрытие

- Рекомендация: Промыть платы для удаления остатков флюса, затем нанести покрытие, если требуется для защиты от влаги.

- Риск: Ионные остатки вызывают коррозию со временем.

- Приемка: Результаты теста на ионное загрязнение.

Распространенные ошибки (и правильный подход)

Даже при наличии четкого плана, специфические ловушки могут сорвать проект медицинской электроники, если их не предвидеть.

Эти ошибки часто возникают из-за отношения к медицинским платам как к потребительской электронике. Их избегание экономит время и избавляет от проблем с регулированием.

Игнорирование устаревания компонентов:

- Ошибка: Проектирование с использованием компонентов, срок службы которых близок к концу (EOL).

- Коррекция: Проверяйте статус жизненного цикла каждого компонента. Медицинские изделия имеют длительный жизненный цикл (5-10 лет), поэтому выбирайте компоненты с гарантированной долгосрочной доступностью.

Недостаточное количество тестовых точек:

- Ошибка: Удаление тестовых точек для экономии места, что делает ICT невозможным.

- Коррекция: Приоритизируйте тестируемость. Если физические тестовые точки не подходят, планируйте обширное граничное сканирование (JTAG) или функциональные тестовые приспособления.

Неоднозначная документация:

- Ошибка: Отправка файлов Gerber без производственного чертежа или сборочных примечаний.

- Коррекция: Предоставьте полный пакет, включающий структуру слоев, таблицу сверления, требования класса IPC и цвет паяльной маски/шелкографии.

Пренебрежение эффектами стерилизации:

- Ошибка: Выбор материалов, которые деградируют при гамма-, ЭТО- или автоклавной стерилизации.

- Коррекция: Убедитесь, что подложка печатной платы, паяльная маска и компоненты могут выдерживать предполагаемый метод стерилизации конечного устройства.

Чрезмерное указание допусков:

- Ошибка: Требование импеданса +/- 1% на дорожках, где достаточно +/- 10%.

- Коррекция: Жесткие допуски увеличивают стоимость и количество брака. Используйте калькулятор импеданса для определения реалистичных параметров.

Позднее привлечение поставщика:

- Ошибка: Завершение проектирования до общения с производителем.

- Коррекция: Привлекайте APTPCB на ранних этапах. Мы можем предложить оптимизации структуры слоев, которые улучшают выход годных изделий без изменения характеристик сигнала.

Часто задаваемые вопросы

Чтобы прояснить любые оставшиеся неопределенности, ниже приведены ответы на наиболее часто задаваемые вопросы, касающиеся медицинской сборки.

В: В чем разница между ISO 9001 и ISO 13485? О: ISO 9001 — это общий стандарт управления качеством. ISO 13485 специфичен для медицинских устройств, добавляя строгие требования к управлению рисками, документации и отслеживаемости, которые не охватываются ISO 9001.

В: Могут ли медицинские печатные платы использовать бессвинцовый припой? A: Да, большинство медицинских устройств теперь соответствуют RoHS (бессвинцовые). Однако некоторые критически важные категории жизнеобеспечения по-прежнему имеют исключения, позволяющие использовать свинцовый припой для предотвращения образования оловянных усов, хотя это становится все реже.

В: Как вы обрабатываете программирование прошивки? О: Мы можем предварительно запрограммировать ИС перед установкой или запрограммировать их на плате с использованием тестового приспособления. Мы требуем проверки контрольной суммы, чтобы убедиться, что код загружен правильно.

В: Каков типичный срок выполнения сборки медицинских печатных плат? О: Прототипы могут быть изготовлены за 24-72 часа. Серийное производство обычно занимает 2-4 недели, в зависимости от сроков поставки компонентов и сложности требуемых испытаний.

В: Поддерживаете ли вы жестко-гибкие платы для медицинских носимых устройств? О: Да, жестко-гибкие платы очень распространены в медицинских носимых устройствах. Мы поддерживаем сложные стеки для обеспечения соответствия устройства телу пациента.

В: Как обеспечивается конфиденциальность? О: Мы подписываем Соглашение о неразглашении (NDA) до получения каких-либо данных. Ваша интеллектуальная собственность защищена на протяжении всего производственного процесса.

В: Что произойдет, если компонент отсутствует на складе? О: Мы предлагаем альтернативы с идентичной формой, размером и функцией. Однако при медицинской сборке вы (заказчик) должны одобрить любую альтернативу, прежде чем мы продолжим.

В: Обязательна ли рентгеновская инспекция? О: Для плат с BGA, LGA или QFN (бессвинцовые компоненты) рентгеновская инспекция обязательна для обеспечения качества паяных соединений. Для плат только с видимыми выводами AOI обычно достаточно.

Связанные страницы и инструменты

Для более глубокого технического анализа и подготовки ваших данных к производству используйте эти специализированные ресурсы.

- Рекомендации DFM: Подробные правила проектирования для обеспечения технологичности вашей платы.

- Монтаж SMT и THT: Обзор основного процесса сборки медицинских плат со смешанным содержимым SMT/THT.

- Калькулятор импеданса: Рассчитайте ширину и расстояние между дорожками для линий с контролируемым импедансом.

- Получить расценки: Отправьте свои файлы для подробной оценки стоимости.

Глоссарий (ключевые термины)

Наконец, обеспечьте четкую связь, ознакомившись со стандартной отраслевой терминологией, используемой в производстве медицинской электроники.

| Термин | Определение |

|---|---|

| IPC-A-610 Класс 3 | Высший стандарт приемки электронных сборок, требуемый для высоконадежных и жизнеобеспечивающих медицинских устройств. |

| ISO 13485 | Международный стандарт управления качеством, специально разработанный для индустрии медицинских устройств. |

| BOM (Спецификация материалов) | Полный список всех компонентов, включая MPN, количества и позиционные обозначения. |

| Файлы Gerber | Стандартный формат файлов, используемый для передачи данных слоев печатной платы (медь, паяльная маска, сверление) производителю. |

| Опорная метка | Медная метка на печатной плате, используемая сборочными машинами для оптического выравнивания. |

| Пайка оплавлением | Процесс, при котором паяльная паста расплавляется в печи для крепления компонентов поверхностного монтажа. |

| Волновая пайка | Процесс, используемый в основном для компонентов со сквозными отверстиями, при котором плата проходит над волной расплавленного припоя. |

| SMT (Технология поверхностного монтажа) | Метод, при котором компоненты монтируются непосредственно на поверхность печатной платы. |

| AOI (Автоматическая оптическая инспекция) | Система на основе камеры, которая сканирует печатную плату на предмет визуальных дефектов, таких как отсутствующие детали или ошибки полярности. |

| AXI (Автоматическая рентгеновская инспекция) | Метод инспекции, использующий рентгеновские лучи для обнаружения паяных соединений, скрытых под компонентами, такими как BGA. |

| ICT (Внутрисхемный тест) | Метод тестирования, использующий приспособление типа "ложе из гвоздей" для проверки электрической целостности отдельных компонентов. |

| Конформное покрытие | Защитный химический слой, наносимый на печатную плату для защиты от влаги, пыли и химикатов. |

| Прослеживаемость | Возможность отслеживать историю, применение или местоположение элемента (компонента) с помощью зарегистрированной идентификации. |

Заключение (дальнейшие шаги)

Подведение итогов пути от определения до валидации гарантирует готовность вашего проекта к выходу на рынок. Сборка медицинских печатных плат — это дисциплина, не терпящая ошибок. Она требует синергии между надежным дизайном, точным выбором материалов и производственным партнером, который понимает серьезность стандартов IPC Class 3. От контроля пустот BGA до обеспечения полной прослеживаемости, каждый шаг защищает конечного пациента.

Чтобы двигаться вперед, подготовьте свой пакет данных, включая файлы Gerber, спецификацию (BOM), сборочные чертежи и требования к испытаниям. В APTPCB мы готовы рассмотреть вашу документацию и провести вас через переход от прототипа к серийному производству.

Готовы подтвердить ваш медицинский дизайн? Свяжитесь с нами сегодня для всестороннего обзора DFM.