Процесс SMT для mmWave-модулей: краткий ответ (30 секунд)

Процесс SMT для mmWave-модулей требует значительно более жестких допусков, чем стандартный SMT, из-за коротких длин волн (1 мм–10 мм). Даже незначительные физические отклонения в объеме припоя или выравнивании компонентов могут вызвать серьезное ухудшение сигнала или сдвиги частоты.

- Точность размещения: Должна поддерживаться в пределах ±10 мкм до ±25 мкм; стандартные ±50 мкм часто недостаточны для сигнальных трактов mmWave.

- Пустоты в припое: Пустоты на сигнальных площадках должны быть менее 5% (по площади) для предотвращения разрывов импеданса; пустоты на заземляющих площадках менее 15% для теплоотвода.

- Дизайн трафарета: Требуются электрополированные или нанопокрытые трафареты со строгим уменьшением апертуры (обычно 1:0,8 или 1:0,75) для предотвращения образования перемычек припоя на компонентах с малым шагом.

- Профиль оплавления: Линейный профиль или оптимизированная зона выдержки критически важны для минимизации пустот в LGA и BGA, используемых в mmWave-модулях.

- Инспекция: 100% SPI (контроль паяльной пасты) и рентген обязательны; визуальный AOI не может обнаружить критические аномалии паяных соединений под радиочастотными экранами или компонентами с нижним выводом.

- Обращение с материалами: Контроль уровня влагочувствительности (MSL) более строгий, так как расширение влаги во время оплавления может привести к растрескиванию чувствительных высокочастотных ламинатов.

Когда применяется (и когда не применяется) процесс SMT для mmWave-модулей

Понимание того, когда применять протоколы SMT сверхвысокой точности по сравнению со стандартной сборкой, помогает сбалансировать стоимость и производительность. Применяйте строгий процесс mmWave SMT, когда:

- Частота превышает 24 ГГц: Приложения, такие как 5G FR2, автомобильный радар 77 ГГц или WiGig 60 ГГц, требуют точной геометрии для поддержания целостности сигнала.

- Используются кристаллы без корпуса (bare die) или Flip-Chip: Методы прямого крепления на подложке модуля требуют точности размещения полупроводникового класса.

- Компоненты имеют размер 0201 или меньше: Дизайн трафарета для пассивных компонентов 0201/01005 в ВЧ-согласующих цепях критичен для настройки.

- Модули используют печатные платы с полостями (Cavity PCBs): Сборка включает размещение компонентов в углубленные полости, что требует специализированного зазора сопла установщика и контроля по оси Z.

- Антенна-в-корпусе (AiP): Элементы антенны интегрированы, что означает, что любое смещение при сборке напрямую расстраивает диаграмму направленности.

Стандартный процесс SMT достаточен, когда:

- Частоты ниже 6 ГГц: Стандартные устройства LTE, Wi-Fi (2,4/5 ГГц) и IoT обычно допускают стандартные отклонения класса IPC 2.

- Только цифровые секции: Управление питанием или цифровая логика управления на той же плате (вдали от ВЧ-тракта) не требуют точности ±10 мкм.

- Модули с разъемами: Если функция mmWave полностью содержится в предварительно сертифицированном модуле в металлическом корпусе, который просто припаивается к основной плате (хотя сам модуль требовал этого процесса).

- Прототипирование для проверки логики: Если вы тестируете только цифровой интерфейс и не характеризуете ВЧ-производительность.

Правила и спецификации процесса SMT для модулей mmWave (ключевые параметры и ограничения)

Следующие параметры определяют успех процесса SMT для модулей mmWave. Отклонение от этих диапазонов часто приводит к функциональным сбоям, которые невозможно исправить.

| Правило | Рекомендуемое значение/диапазон | Почему это важно | Как проверить | Если проигнорировано |

|---|---|---|---|---|

| Точность размещения (X/Y) | ±10µm до ±25µm (3σ) | Несоосность изменяет импеданс и связь линии передачи. | AOI / Рентген после оплавления | Потеря сигнала, сдвиг частоты. |

| Сила размещения | 1.5N – 3.0N (зависит от компонента) | Чрезмерная сила раскалывает хрупкие керамические подложки или деформирует выступы. | Журналы обратной связи по силе оси Z | Треснутый кристалл, обрывы цепи. |

| Тип паяльной пасты | Тип 4.5 или Тип 5 (SAC305) | Для мелкого шага и контактных площадок 01005 требуются более мелкие порошковые сферы. | Этикетка банки с пастой / SPI | Недостаточный выход, зернистые соединения. |

| Толщина трафарета | 80µm – 100µm | Контролирует объем припоя для предотвращения перемычек и избыточной емкости. | Лазерная проверка / объем SPI | Короткие замыкания, паразитная емкость. |

| Уменьшение апертуры | 10-25% уменьшение | Предотвращает образование шариков припоя и перемычек на ВЧ ИС с мелким шагом. | Проверка Gerber/трафарета | Образование шариков припоя, короткие замыкания. |

| Пустоты в сигнальных площадках | < 5% площади | Пустоты изменяют эффективную диэлектрическую проницаемость и импеданс. | 3D-рентген / КТ-сканирование | Высокий КСВН, отражение сигнала. |

| Пустоты под контактной площадкой заземления | < 15-20% площади | Заземление критически важно для подавления шума и рассеивания тепла. | 3D-рентген | Термическое отключение, повышение уровня шума. |

| Пиковая температура оплавления | 235°C – 245°C | Обеспечивает полное смачивание без повреждения чувствительных ВЧ-ламинатов. | Термопрофилограф | Холодные пайки или расслоение. |

| Время выше температуры ликвидуса (TAL) | 45с – 75с | Позволяет летучим компонентам флюса испаряться, уменьшая пустоты. | Термопрофилограф | Высокая пористость, хрупкие соединения. |

| Перемычка паяльной маски | > 75µm (если возможно) | Предотвращает образование припоя между контактными площадками. | Входной контроль печатных плат | Перемычки, сложная доработка. |

| Копланарность компонента | < 80µm | Обеспечивает контакт всех выводов с пастой во время оплавления. | Технический паспорт компонента / Входной контроль качества | Разомкнутые соединения (Head-in-Pillow). |

Этапы реализации процесса SMT для mmWave-модулей (контрольные точки процесса)

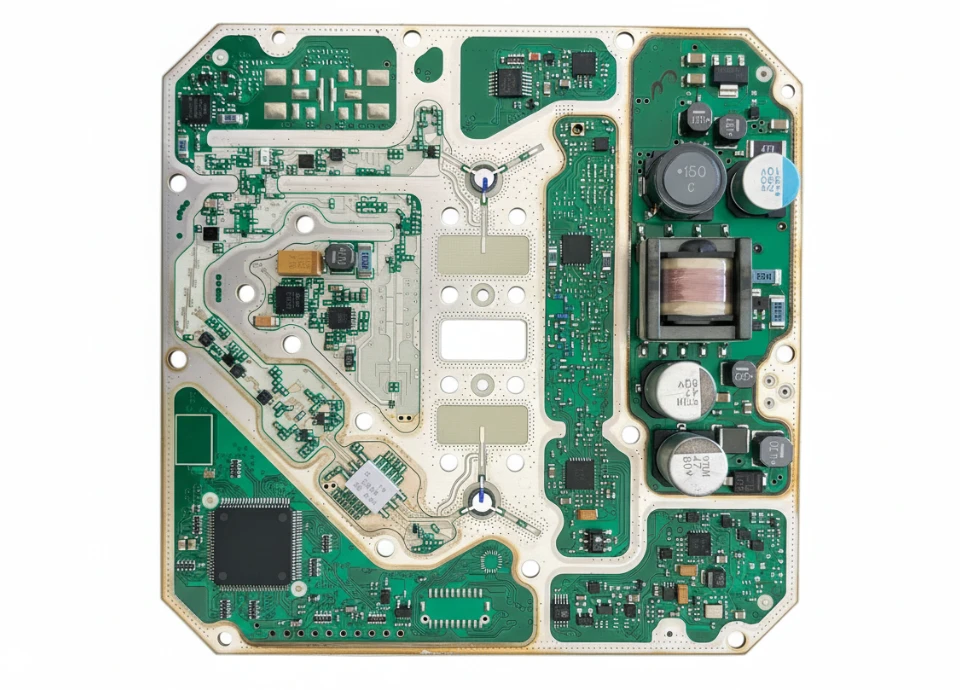

Выполнение надежного процесса SMT для mmWave-модулей на APTPCB (Завод печатных плат APTPCB) включает строгий контроль процесса на каждом этапе.

Нанесение паяльной пасты (SPI обязательно)

- Действие: Нанесение пасты типа 4.5/5 с использованием трафарета с нанопокрытием.

- Ключевой параметр: Эффективность переноса объема > 90%, выравнивание < 10µm.

- Приемка: Машина SPI проходит проверку без нарушений по высоте/объему.

Высокоточное размещение компонентов

- Действие: Монтаж пассивных компонентов и ВЧ-микросхем с использованием высокоскоростных и высокоточных установщиков.

- Ключевой параметр: Скорость размещения снижена до 60-70% для минимизации вибрации; использование сопел с низкой силой.

- Приемка: Визуальная проверка выравнивания перед оплавлением (AOI до оплавления).

Пайка оплавлением (азотная среда)

- Действие: Оплавление в атмосфере азота (N2) (< 1000ppm O2).

- Ключевой параметр: N2 предотвращает окисление, улучшая смачиваемость и значительно уменьшая образование пустот.

- Приемка: Профиль находится в пределах заданного технологического окна (выдержка против нарастания до пика).

Очистка от остатков флюса (критично для ВЧ)

- Действие: Промывка модулей для удаления остатков флюса.

- Ключевой параметр: Ионное загрязнение < 1,56 мкг/см² эквивалента NaCl.

- Приемка: Тест ROSE или ионная хроматография; остатки флюса поглощают влагу и изменяют ВЧ-свойства.

Рентгеновский контроль (AXI)

- Действие: Проверка контактных площадок BGA/LGA/QFN (земля и сигнал).

- Ключевой параметр: Расчет пустот по типу контактной площадки (Сигнал < 5%, Земля < 15%).

- Приемка: Автоматическое определение годности/брака на основе правил процентного содержания пустот.

Установка экранирующих корпусов

- Действие: Установка и пайка ВЧ-экранирующих корпусов (часто вторичный этап или селективная пайка).

- Ключевой параметр: Убедиться, что заземление экрана не замыкает внутренние компоненты.

- Приемка: Визуальный контроль посадки экрана и непрерывности паяного шва.

Функциональное тестирование и настройка

- Действие: Проверка ВЧ-характеристик (усиление, обратные потери).

- Ключевой параметр: Настройка и подстройка антенны может потребоваться, если характеристики отклоняются.

- Приемка: Модуль соответствует спецификациям EVM (Error Vector Magnitude) и выходной мощности.

Устранение неисправностей в процессе SMT для миллиметровых модулей (режимы отказов и исправления)

Когда миллиметровые модули выходят из строя, основная причина часто микроскопична. Используйте эту таблицу для диагностики проблем в процессе SMT для миллиметровых модулей.

Симптом: Высокие потери сигнала / Плохой КСВН

- Причины: Избыток припоя на сигнальных площадках (емкостная нагрузка), большие пустоты в тракте сигнала или смещение компонентов.

- Проверки: Рентген для обнаружения пустот; Поперечное сечение для формы паяного соединения.

- Исправление: Оптимизировать апертуру трафарета (уменьшить объем); скорректировать профиль оплавления для уменьшения пустот.

- Предотвращение: Ужесточить пределы SPI; использовать вакуумное оплавление, если пустоты сохраняются.

Симптом: Сдвиг частоты (Расстройка)

- Причины: Остатки флюса, изменяющие диэлектрическую проницаемость; вариации в дизайне трафарета для пассивных компонентов 0201/01005, вызывающие изменения геометрии контактных площадок.

- Проверки: Тестирование чистоты; проверка допусков пассивных компонентов (использовать 1% или более жесткие).

- Исправление: Улучшить процесс очистки; перейти на высокоточные L/C компоненты.

- Предотвращение: Строгие протоколы очистки от флюса; использовать пассивные компоненты ВЧ-класса.

Симптом: Прерывистая работа (Термическая)

- Причины: Трещины в паяных соединениях из-за несоответствия КТР (керамический модуль на органической печатной плате); дефекты типа "Head-in-Pillow".

- Проверки: Тест на термоциклирование; Тест Dye-and-Pry.

- Исправление: Отрегулировать профиль оплавления (увеличить TAL); рассмотреть возможность использования андерфилла для снятия напряжений.

- Предотвращение: Согласовать КТР подложки и компонента; использовать андерфилл для больших BGA.

Симптом: Короткие замыкания под ВЧ-экранами

- Причины: Припой затекает вверх по стенке экрана; смещение экрана во время оплавления.

- Проверки: Рентген (наклонный вид).

- Исправление: Уменьшить объем пасты на контактных площадках экрана; использовать приспособление для удержания экрана.

- Предотвращение: Разработать контактные площадки экрана с паяльными дамбами; использовать сегментированную печать пасты.

Симптом: Изменение усиления по партии

- Причины: Непостоянный объем припоя на заземляющей площадке (влияет на индуктивность заземления).

- Проверки: Анализ данных SPI (Cp/Cpk объема пасты).

- Исправление: Чаще чистить трафарет; проверять давление ракеля.

- Предотвращение: Внедрить обратную связь SPI в реальном времени с принтером.

Симптом: Растрескивание компонентов (конденсаторов)

- Причины: Чрезмерная сила установки; изгиб платы во время депанелизации.

- Проверки: Микроскопический осмотр верхней/боковых сторон компонента.

- Исправление: Откалибровать силу по оси Z; использовать депанелизацию фрезером вместо V-образного выреза.

- Предотвращение: Настройки сопла для мягкой посадки; бережное обращение.

Как выбрать процесс SMT для модуля mmWave (проектные решения и компромиссы)

Успешная сборка начинается с проектирования для производства (DFM).

- Определение контактной площадки: Используйте контактные площадки, определяемые не паяльной маской (NSMD), для лучшей точности совмещения на BGA, но убедитесь, что сетка маски достаточна.

- Покрытие поверхности: ENEPIG или иммерсионное серебро предпочтительны для миллиметровых волн (mmWave). HASL слишком неровное для установки с мелким шагом и создает вариации импеданса.

- Заземляющие переходные отверстия: Размещайте заземляющие переходные отверстия как можно ближе к контактной площадке компонента (или via-in-pad), чтобы минимизировать индуктивность, но убедитесь, что via-in-pad заполнено и закрыто, чтобы предотвратить "кражу" припоя.

- Реперные знаки: Локальные реперные знаки обязательны рядом с высокочастотными ИС, чтобы помочь машине для установки компонентов достичь точности ±10 мкм.

Часто задаваемые вопросы по процессу SMT для модулей mmWave (Успешная сборка начинается с проектирования для производства (DFM), стек, импеданс, Диэлектрическая проницаемость (DK)/Df)

1. Почему пустоты являются такой критической проблемой в mmWave SMT? На частотах миллиметровых волн пустота в паяном соединении действует как разрыв в линии передачи, вызывая отражения сигнала и нагрев.

- Это непредсказуемо увеличивает импеданс.

- Это снижает способность теплопередачи усилителей мощности.

2. Нужен ли вакуумный оплав для модулей mmWave? Вакуумный оплав настоятельно рекомендуется, особенно для усилителей мощности и больших заземляющих площадок.

- Он может уменьшить количество пустот до < 2%.

- Это крайне важно для высоконадежных аэрокосмических или автомобильных радарных приложений.

3. Могу ли я использовать стандартный FR4 для модулей mmWave? В общем, нет. Стандартный FR4 имеет высокие потери и непостоянную диэлектрическую проницаемость при частотах > 20 ГГц.

- Используйте материалы для высокочастотных печатных плат, такие как Rogers, Taconic или специализированный Megtron.

- Эти материалы более стабильны, но могут требовать различных профилей оплавления.

4. Как дизайн трафарета влияет на компоненты 01005? Дизайн трафарета для компонентов 0201/01005 требует строго контролируемых соотношений площади (> 0,66) для обеспечения высвобождения пасты.

- Часто требуется нанопокрытие.

- Апертуры обычно уменьшаются для предотвращения эффекта "надгробия" и мостиков.

5. Необходима ли заливка (underfill) для mmWave BGA-компонентов? Это зависит от требований к надежности и механических напряжений.

- Заливка улучшает надежность при ударных нагрузках.

- Однако диэлектрическая проницаемость материала заливки должна учитываться в ВЧ-моделировании, так как она расстроит цепь.

6. Каково влияние остатков флюса на радар 77 ГГц? Остатки флюса гигроскопичны и могут стать проводящими или вызывать потери.

- На частоте 77 ГГц это вызывает значительное затухание сигнала.

- Безотмывочный флюс часто недостаточно "чист"; предпочтительна тщательная промывка.

7. Как вы справляетесь с настройкой и подстройкой антенн в производстве? Хотя SMT размещает компоненты, вариации могут потребовать настройки после сборки.

- Лазерная подстройка печатных элементов — один из методов.

- Селективное размещение настроечных конденсаторов на основе первоначальных результатов испытаний — другой (хотя и дорогостоящий).

8. Какое инспекционное оборудование является обязательным? Вы не можете полагаться на визуальный осмотр.

- SPI-инспекция для контроля объема пасты.

- Рентгеновская инспекция для обнаружения пустот и коротких замыканий под корпусами.

9. Как APTPCB обрабатывает чувствительность к влаге для этих модулей? Мы следуем строгим рекомендациям J-STD-033.

- Материалы хранятся в сухих шкафах.

- Выпекание выполняется перед оплавлением, если время воздействия превышено, чтобы предотвратить "попкорнинг".

10. Каково типичное время выполнения сборки mmWave SMT? Оно дольше, чем стандартное SMT, из-за настройки и тестирования.

- Обычно 3-5 дней на сборку после готовности комплекта.

- Проверка DFM требует дополнительного времени для верификации высокочастотных стеков.

11. Можно ли переработать модуль mmWave? Переработка рискованна и часто не рекомендуется для серийных изделий.

- Повторный нагрев может повредить специализированный ламинат.

- Ручная пайка не может обеспечить точность, необходимую для согласования импеданса.

12. Какое покрытие поверхности лучше всего подходит для проволочного монтажа в модулях? ENEPIG (химическое никелирование, химическое палладирование, иммерсионное золочение).

- Оно поддерживает как пайку, так и золотой проволочный монтаж.

- Оно обеспечивает плоскую поверхность для размещения компонентов.

13. Как экранирующие корпуса влияют на процесс SMT? Они добавляют тепловую массу и могут всплывать, если спроектированы неправильно.

- Мы часто используем ступенчатые трафареты для нанесения большего количества пасты на экранирующие площадки.

- Защелкивающиеся экраны являются альтернативой, чтобы избежать прямой пайки корпуса.

Глоссарий процесса SMT для модулей mmWave (ключевые термины)

| Термин | Определение |

|---|---|

| mmWave | Электромагнитный спектр между 30 ГГц и 300 ГГц (длина волны 1мм–10мм). |

| SPI | Инспекция паяльной пасты; 3D-измерение отложений пасты перед установкой компонентов. |

| Образование пустот | Воздушные или флюсовые карманы, запертые внутри паяного соединения; критический дефект в ВЧ/силовых приложениях. |

| Диэлектрическая проницаемость (Dk) | Мера способности материала накапливать электрическую энергию; влияет на скорость сигнала и импеданс. |

| КТР | Коэффициент теплового расширения; скорость, с которой материал расширяется при нагревании. |

| 01005 / 0201 | Имперские коды для размеров пассивных компонентов (01005 — это 0,016" x 0,008"). |

| Скин-эффект | Тенденция высокочастотного тока течь только по поверхности проводника. |

| Профиль оплавления | Кривая зависимости температуры от времени, которую проходит печатная плата во время пайки. |

| Высота зазора | Расстояние между корпусом компонента и поверхностью печатной платы; влияет на очистку и надежность. |

| AiP | Антенна-в-корпусе; интеграция антенных элементов непосредственно в корпус или модуль ИС. |

| Реперная метка | Оптическая метка на печатной плате, используемая машинами для выравнивания. |

| Андерфилл | Жидкий герметик, наносимый под BGA/CSP для снижения механических напряжений. |

Запросить коммерческое предложение на процесс SMT для mmWave-модулей (Успешная сборка начинается с проектирования для производства (DFM) + ценообразование)

Готовы производить свои высокочастотные разработки? APTPCB предоставляет специализированные DFM-обзоры для mmWave-приложений для обеспечения контроля импеданса и выхода годных изделий при сборке. Для точного расчета стоимости, пожалуйста, предоставьте:

- Файлы Gerber (формат RS-274X).

- BOM (Перечень материалов) с конкретными номерами деталей производителя для ВЧ-компонентов.

- Монтажные чертежи с указанием ориентации и специальных инструкций (например, крепление экрана).

- Детали стека (тип материала, Dk, Df, вес меди).

- Требования к тестированию (если требуется функциональное тестирование).

Запросить коммерческое предложение сейчас – Получите комплексный DFM-анализ и ценообразование в течение 24 часов.

Заключение: Следующие шаги в процессе SMT для миллиметровых модулей

Процесс SMT для миллиметровых модулей — это дисциплина точности, требующая строгого контроля над апертурами трафарета, точностью размещения и профилями оплавления. Управляя такими переменными, как конструкция трафарета для компонентов 0201/01005, и минимизируя пустоты с помощью расширенной инспекции, инженеры могут обеспечить целостность сигнала, необходимую для приложений 5G и радаров. Сотрудничество с компетентным производителем, таким как APTPCB, гарантирует выполнение этих строгих требований от прототипа до массового производства.