Перевод печатной платы от концепции к стабильному производству требует большего, чем просто чистая схема или хорошо разведенная топология. Для электронных компаний, движущихся к прототипам, NPI или массовому производству, настоящая задача состоит в обеспечении того, чтобы конструкция была технологичной, последовательной, экономичной и готовой к сборке.

Именно здесь проектирование печатных плат для производства (DFM) становится крайне важным. DFM гарантирует, что ваша печатная плата сможет беспрепятственно пройти этапы изготовления, сборки и тестирования — без неожиданных переработок, проблем с выходом годных изделий или дорогостоящих задержек.

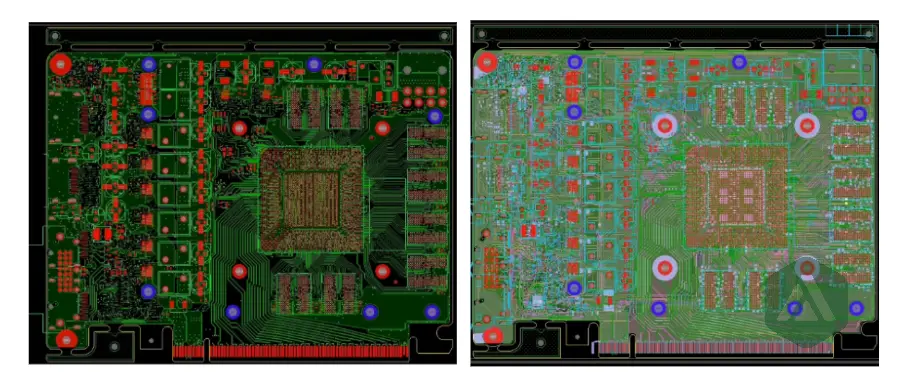

Как завод, специализирующийся на производстве печатных плат и полной сборке PCBA под ключ, APTPCB рассматривает каждый проект с реальной производственной точки зрения. Мы согласовываем ваш дизайн с фактическим поведением материалов, допусками сверления, ограничениями по стеку, процессами пайки и требованиями к тестированию, помогая вам избежать проблем задолго до того, как они достигнут производственного цеха.

Наша цель проста:

Помочь вам создавать печатные платы, которые являются технологичными, надежными, высокопроизводительными и действительно готовыми к серийному производству. Это руководство знакомит с основами проектирования печатных плат для производства (DFM), распространенными ошибками, которые оно предотвращает, и тем, как раннее партнерство с опытной фабрикой, такой как APTPCB, может обеспечить плавный переход от проектирования к производству — со значительно меньшими рисками и гораздо большей уверенностью.

Именно здесь проектирование печатных плат для производства (DFM)?

Проектирование печатных плат для производства (DFM) — это практика проектирования вашей печатной платы таким образом, чтобы ее можно было:

- изготовить,

- собрать,

- протестировать и

- масштабировать до объема

эффективно и надежно в реальных заводских условиях.

Хороший DFM гарантирует, что ваш дизайн печатной платы соответствует:

- Производственным возможностям: минимальная ширина/зазор дорожек, размеры сверл, соотношение сторон

- Поведению материала: диэлектрическая проницаемость, Tg, содержание смолы, толщина меди

- Правилам стека и импеданса: что фактически достижимо на линии

- Ограничениям SMT-монтажа: трафарет, размещение, оплавление и пределы коробления

- Требованиям к тестированию и инспекции: ICT, FCT, AOI, рентген, граничное сканирование

Для многих проектов, особенно для основных печатных плат FR4 и более сложных многослойных плат, это соответствие между дизайном и процессом является тем, что позволяет выполнять проекты в срок и в рамках бюджета.

Другими словами, DFM сокращает разрыв между инженерным замыслом и промышленной реальностью.

Без надежного DFM печатных плат:

- идеально смоделированная схема может стать узким местом для выхода годных изделий, и

- работающий прототип может превратиться в дорогостоящий продукт с низкой производительностью при массовом производстве.

Именно здесь проектирование печатных плат для производства (DFM) для печатных плат, нарушающие производство

Большинство переработок, задержек и проблем с выходом годных изделий возникают из-за небольшого набора повторяющихся проблем DFM. Типичные примеры включают:

- ❌ Переходное отверстие в контактной площадке без надлежащего заполнения → растекание припоя, пустоты, эффект надгробия

- ❌ Слишком малый размер сверла для надежного металлизации отверстий и механической прочности

- ❌ Слишком толстая медь для требуемой трассы/зазора с мелким шагом

- ❌ Слишком малый зазор для стабильного травления по всей панели

- ❌ Стек несовместим с целевыми значениями импеданса или недоступен в реальности

- ❌ Компоненты слишком близко к краям платы, вырезам или переходным отверстиям

- ❌ Недостаточная паяльная маска → перемычки припоя при оплавлении

- ❌ Несогласованные размеры контактных площадок / неправильные посадочные места, скопированные из технических описаний

- ❌ Высокий тепловой дисбаланс → деформированные платы и трудности сборки

- ❌ Отсутствие тестовых точек или недоступные цепи → дорогие приспособления ICT/FCT и отладка

Хорошая новость: большинство из них можно избежать, просто привлекая опытную в производстве фабрику на ранних этапах проектирования и согласовывая ваш макет с реалистичным стеком печатной платы с самого начала.

3. Основные принципы эффективного проектирования печатных плат для производства

Серьезный DFM-анализ печатной платы рассматривает ваш дизайн с нескольких сторон. Ниже приведены ключевые аспекты, на которых APTPCB сосредоточивается при оценке «проектирования печатных плат для производства» для реальных проектов.

3.1 Выбор материала и осуществимость стека

- Соответствие диэлектрической проницаемости (Dk), толщины и содержания смолы

- Обеспечение достижимого импеданса для высокоскоростных / ВЧ-сетей

- Выбор толщины меди, соответствующей как току, так и технологически допустимой ширине линии

- Подтверждение наличия материала и долгосрочной непрерывности для серийного производства

Для высокоскоростных, высокочастотных проектов выбор правильной основы из нашего портфолио высокоскоростных печатных плат и материалов с низкими потерями часто является разницей между одноразовым лабораторным успехом и стабильным, воспроизводимым продуктом.

Плохо определенные стеки являются одной из основных причин:

- неудачных измерений импеданса,

- незапланированного увеличения слоев, и

- неожиданных скачков затрат.

3.2 Планирование сверления и структуры переходных отверстий

- Проверка минимального размера сверла и соотношения сторон по заводским ограничениям

- Выбор правильного сочетания сквозных, глухих, скрытых и микропереходных отверстий

- Обеспечение достаточного контактного кольца при реалистичной допуске на совмещение

- Определение необходимости обратного сверления или заполненных переходных отверстий в контактной площадке

Каждое отверстие в вашей печатной плате должно быть физически изготавливаемым с запасом, а не просто «разрешенным» в инструменте САПР.

3.3 Ширина трассы, зазоры и компенсация травления

- Согласование трассы/зазора с толщиной меди и технологическими возможностями

- Учет компенсации травления и вариаций ширины линии

- Учет равномерности на уровне панели, а не только одного купона

Например, запрос типа «дорожка/зазор 3,5 мил на меди 2 унции» должен быть проверен на соответствие реальным производственным возможностям, особенно для массового производства. DFM — это этап, на котором завод либо подтверждает осуществимость, либо предлагает безопасные пределы.

Когда импеданс критичен, использование таких инструментов, как наш онлайн-калькулятор импеданса вместе с согласованным стеком, может значительно сократить количество проб и ошибок при проектировании.

3.4 Паяльная маска, дизайн контактных площадок и финишное покрытие

- Настройка отверстий и перемычек паяльной маски для предотвращения мостиков

- Согласование геометрии контактных площадок с дизайном трафарета и выдачей пасты

- Выбор правильного финишного покрытия (ENIG, OSP, LF-HASL, ENEPIG и т.д.) для:

- BGA / мелкий шаг,

- потребности в проволочном монтаже / ENEPIG, и

- надежности / коррозионной стойкости

Результатом является более чистая пайка оплавлением, меньшее количество дефектов и долгосрочная стабильность в эксплуатации.

3.5 Терморегулирование и контроль коробления

- Балансировка распределения меди по слоям

- Избегание горячих точек за счет группировки компонентов и корректировок компоновки

- Выбор толщины платы, соответствующей вашим механическим и тепловым потребностям

- Учет количества циклов оплавления и этапов сборки Для проектов с высокой плотностью мощности или высоким тепловыделением, такие опции, как высокотемпературные печатные платы или структуры на металлической основе, могут быть оценены как часть процесса DFM.

Хороший DFM для теплового поведения снижает:

- изгиб и скручивание платы,

- эффект "надгробного камня" и обрывы, а также

- прерывистые механические отказы и отказы паяных соединений.

Именно здесь проектирование печатных плат для производства (DFM) для сборки печатных плат (DFA): Вторая половина технологичности

Печатная плата, которую легко изготовить, но трудно собрать, не является по-настоящему технологичной.

Вот почему Design for Assembly (DFA) является неотъемлемой второй половиной проектирования печатных плат для производства.

Ключевые проверки DFA включают:

- ✔ Достаточное расстояние между компонентами для головок установки

- ✔ Четкие и хорошо расположенные реперные точки для глобального и локального выравнивания

- ✔ Соответствующая толщина трафарета и дизайн апертуры для объема пасты

- ✔ Избегание затенения и пустот в пайке рядом с высокими компонентами

- ✔ Правильная полярность, маркировка вывода 1 и позиционные обозначения

- ✔ Надежная конструкция BGA:

- стратегия "переходное отверстие в контактной площадке",

- разводка выводов,

- определение паяльной маски, и

- возможность рентгеновского контроля

Включение DFA в ваш рабочий процесс проектирования печатных плат для производства гарантирует, что плата будет не просто «собираемой на бумаге», но и легко собираемой на линиях SMT. Наши возможности сборки BGA, QFN и с мелким шагом разработаны с учетом именно таких ограничений.

5. Почему важно работать с заводом по производству печатных плат и сборке

Многие команды полагаются на:

- встроенные наборы правил EDA DRC/DFM, или

- фирмы, занимающиеся только проектированием, которые не управляют заводами

Они полезны, но имеют ограничения:

- ❌ Они не полностью отражают реальные производственные ограничения и дрейф процесса

- ❌ Им не хватает деталей о пределах сборочного оборудования и поведении линии

- ❌ Они не могут проверять предложения по стеку на соответствие запасам и цепочке поставок

- ❌ Они с трудом предсказывают выход годных изделий и режимы отказов в масштабе

Напротив, завод по производству печатных плат + PCBA, такой как APTPCB, вносит данные о реальном производстве в ваши проектные решения:

- ⭐ Реальные кривые ламинирования и технологические окна

- ⭐ Наблюдаемые эффекты распределения меди на тысячах панелей

- ⭐ Фактические допуски на сверление, травление и паяльную маску, соблюдаемые в производстве

- ⭐ Опыт выхода годных изделий SMT с аналогичными корпусами и материалами

- ⭐ Интегрированный взгляд на изготовление + сборку + тестирование

Вот почему все больше электронных компаний теперь предпочитают работать напрямую с производственным партнером, который может обеспечить DFM, изготовление и сборку под одной крышей — от жестких и HDI печатных плат до полной сборки PCBA.

Именно здесь проектирование печатных плат для производства (DFM) печатных плат на Заводском Уровне

Когда вы отправляете свой проект на обзор DFM печатных плат, инженерная команда APTPCB оценивает:

- Полные файлы Gerber (или данные ODB++/IPC-2581)

- Данные Centroid и BOM для возможности сборки

- Предлагаемый стек и целевые показатели производительности

- Критичные к импедансу цепи и правила трассировки

- Полные таблицы сверления и концепции переходных отверстий

- Общий DFx:

- DFM (производство)

- DFA (сборка)

- DFT (стратегия тестирования, тестовые площадки, доступность)

Исходя из этого, мы предоставляем:

- ✔ Практические, подкрепленные заводскими данными рекомендации вместо общих комментариев

- ✔ Четкие ограничения по ширине/зазору линий и переходным отверстиям, соответствующие вашему стеку и весу меди

- ✔ Проверенные варианты стека, которые доступны и оптимизированы по стоимости

- ✔ Предложения по улучшению выхода годных изделий, снижению коробления и повышению надежности сборки

- ✔ Отчеты о рисках, выделяющие критические области (BGA, HDI, высокоскоростные, силовые)

- ✔ Предложения по DFT: тестовые площадки, доступ к цепям, удобная для оснастки компоновка

Все это поддерживается нашими специализированными системами тестирования и контроля качества, от SPI и AOI до ICT, FCT и окончательной инспекции.

Цель проста:

Защитить ваш дизайн, снизить общие затраты и обеспечить стабильное массовое производство.

7. Когда применять проектирование печатных плат для производства в вашем проекте

Лучшее время для размышлений о проектировании печатных плат для производства — задолго до первой партии, а не после того, как первая партия не пройдет ICT.

Мы настоятельно рекомендуем применять DFM на следующих этапах:

- ✔ До того, как макет прототипа будет утвержден

- ✔ До отправки файлов для расчета стоимости (чтобы избежать ценовых сюрпризов)

- ✔ До окончательного утверждения стека и материалов с другими заинтересованными сторонами

- ✔ До сложной трассировки HDI, высокоскоростных, RF и плотных BGA

- ✔ До сборки PCBA и изготовления трафарета Для быстрых инженерных циклов использование таких возможностей, как производство печатных плат NPI и малыми партиями, упрощает проверку решений DFM перед переходом к массовому производству печатных плат.

Чем раньше начинается DFM, тем меньше:

- ECO (изменений в конструкции),

- повторных циклов,

- лабораторных отладок, и

- «срочных» продлений сроков

Заключение: Проектирование печатных плат для производства — основа надежной электроники

Проектирование печатных плат для производства — это не последняя галочка, это основа каждого надежного электронного продукта.

С APTPCB в качестве вашего производственного партнера вы получаете:

- Проверки DFM на заводском уровне, адаптированные к вашему продукту

- Проверенные стеки и материалы, которые могут быть поддержаны в больших объемах

- Высокопроизводительное изготовление печатных плат, соответствующее реальным технологическим окнам

- Эффективная, надежная сборка печатных плат с учетом DFA и DFT

- Более плавный путь от NPI к стабильному массовому производству

Если ваш следующий проект должен быть технологичным, экономичным и действительно готовым к производству, сделайте проектирование печатных плат для производства частью дизайна с первого дня — и работайте с заводом, который понимает это на каждом уровне. Для специфических потребностей приложений вы также можете изучить наши отраслевые решения для печатных плат для серверов, автомобильной промышленности, промышленности, связи и многого другого.

Именно здесь проектирование печатных плат для производства (DFM) (проектирование для производства) печатных плат от APTPCB

Чтобы получить действенную обратную связь по DFM печатных плат от реальной фабрики, вы можете подготовить:

- ✅ Данные Gerber/ODB++/IPC-2581

- ✅ Предлагаемый стек-ап и ключевые требования к производительности

- ✅ Файлы сверления и концепции структуры переходных отверстий (HDI, глухие, скрытые, via-in-pad)

- ✅ Спецификация (BOM) и размещение для критически важных компонентов (BGA, высокоскоростные, РЧ, силовые)

- ✅ Целевые объемы, срок службы и ожидания по надежности

Поделитесь своим дизайн-пакетом с APTPCB, и наши инженеры помогут вам:

- выявить риски DFM и DFA до того, как они потребуют затрат времени и денег,

- оптимизировать ваш дизайн для повышения выхода годных изделий, надежности и снижения стоимости, и

- перевести вашу печатную плату от прототипа к уверенному, повторяемому производству.