Понимание проектирования стека слоев печатной платы и почему это важно

Прежде чем вы начнете говорить о трассировке DDR, согласовании длины SERDES или разводке переходных отверстий, одно тихое решение уже формирует ваш успех: стек слоев вашей печатной платы. Порядок слоев, размещение плоскостей и выбор диэлектриков определяют, насколько легко контролировать импеданс, поддерживать чистые обратные пути и проходить ЭМС с первого раза.

Стек слоев — это не просто «сколько слоев» вы оплачиваете. Это электрическая архитектура платы: какие сигналы находятся рядом с твердой землей, где распределяются шины питания, насколько плотно могут быть замкнуты петли и как будет вести себя ваш дизайн, когда он покинет симулятор и попадет на реальную заводскую линию.

В APTPCB мы рассматриваем проектирование стека слоев как общую инженерную задачу, а не как галочку в последнюю минуту. Наша команда анализирует ваши требования и предлагает примеры стеков печатных плат, которые соответствуют реальным материалам, реальным производственным возможностям и вашим целям SI/PI – от простых 4-слойных концепций до передовых 64-слойных многослойных ламинированных структур.

Ключевые аспекты проектирования стека слоев печатной платы

- Целостность сигнала (SI):

Размещение сигнальных слоев относительно опорных плоскостей контролирует импеданс, отражения и перекрестные помехи. Хорошо спроектированный стек слоев обеспечивает высокоскоростным сетям стабильную, предсказуемую среду. - Целостность питания (PI): Пары плоскостей питания и заземления образуют ядро PDN. Расстояние между плоскостями, толщина и сегментация влияют на эффективность развязки, шум на шине питания и переходные процессы.

- Контроль обратного пути: Каждому сигналу нужен чистый обратный путь. Стек-апы, которые держат сигналы близко к неповрежденным плоскостям заземления, уменьшают площадь петли, снижают индуктивность и минимизируют проблемы с ЭМП.

- Выбор материала: Материалы FR-4, с высоким Tg и низкими потерями имеют различные характеристики Dk/Df и обработки. Стек-ап — это место, где электрические требования встречаются с реальными процессами изготовления печатных плат.

- Технологичность и стоимость: Лучший стек-ап — это тот, который можно воспроизводимо изготавливать. Количество слоев, вес меди и толщина диэлектрика должны находиться в пределах надежных технологических окон и реалистичного бюджета.

- Будущая масштабируемость: Стек-ап, который сегодня работает "едва-едва", может отказать при увеличении скоростей или функциональности. Хороший дизайн стек-апа предвидит будущие интерфейсы и возможность повторного использования в различных вариантах продукта.

Надежная производительность начинается со стек-апа

Заранее прорабатывая эти моменты, APTPCB помогает вам избежать классической ситуации, когда компоновка выглядит хорошо, но терпит неудачу по SI, PI или EMI на поздних этапах проекта. Вместо того чтобы гадать, вы начинаете с проверенных примеров стек-апов печатных плат, которые уже соответствуют доступности материалов, правилам сверления и целям качества. Этот подход сокращает циклы проектирования, уменьшает количество итераций платы и предоставляет вашей команде стабильную электрическую основу для разработки – будь то компактный контроллер IoT или многослойная серверная объединительная плата.

Практические примеры стека слоев печатной платы от 4 до 12 слоев

Большинство инженерных команд не разрабатывают стек слоев с нуля каждый раз. Вместо этого они начинают с проверенных примеров стека слоев печатной платы и адаптируют их к своим сигналам, шинам питания и механическим ограничениям. Наличие четкой библиотеки примеров стека слоев печатной платы на 4, 6, 8, 10 и 12 слоев экономит время и снижает риски.

В APTPCB мы используем набор проверенных на практике эталонных стеков слоев в качестве отправных точек для проектов клиентов. Это не жесткие шаблоны; это практические схемы, которые уже прошли этапы изготовления, сборки и эксплуатации.

Ключевые примеры стека слоев печатной платы (4–12 слоев)

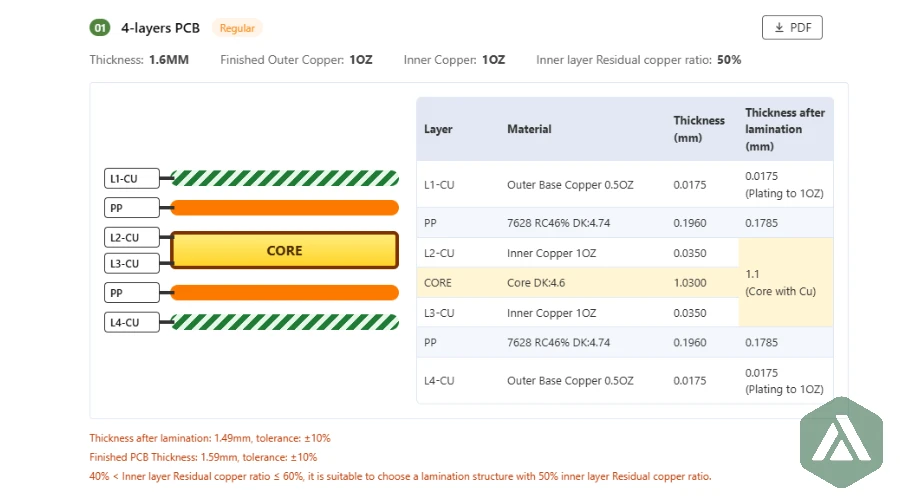

Пример стека слоев печатной платы на 4 слоя – экономичная основа

Типичный пример стека слоев печатной платы на 4 слоя:

Верхний сигнал / Внутренняя земля / Внутреннее питание / Нижний сигнал.

Подходит для экономичных проектов, которым все еще требуется надежная земляная плоскость и базовый контролируемый импеданс.

Распространен в потребительских товарах и простых встраиваемых системах.Пример стека слоев печатной платы на 6 слоев – лучшая изоляция и PDN

Типичный пример стека слоев печатной платы на 6 слоев:

Верхний сигнал / Внутренняя земля / Внутренний сигнал / Внутреннее питание / Внутренняя земля / Нижний сигнал. Увеличивает пропускную способность трассировки и значительно улучшает изоляцию и производительность PDN.

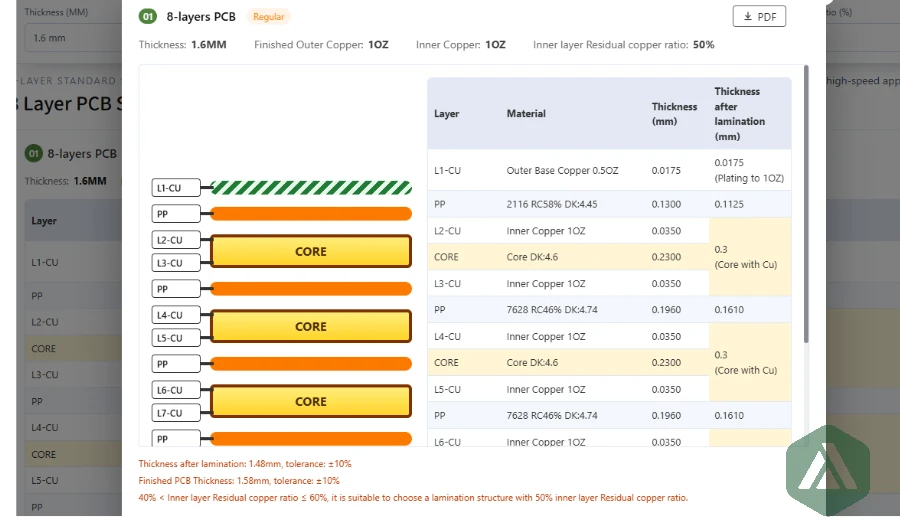

Подходит для более сложных цифровых плат и среднескоростных интерфейсов.Примеры стеков 8-слойных печатных плат – Ориентированные на высокую скорость

Популярные примеры стеков 8-слойных печатных плат используют несколько земляных слоев, например:

Верхний сигнал / GND / Внутренний сигнал / PWR / GND / Внутренний сигнал / GND / Нижний сигнал.

Отлично подходит для высокоскоростных шин, SERDES и плотных дифференциальных пар, где требуется строгий контроль импеданса и сильное экранирование.Пример стека 10-слойной печатной платы – Плотная трассировка и множество интерфейсов

Пример стека 10-слойной печатной платы обычно добавляет дополнительные внутренние сигнальные слои, сохраняя при этом несколько слоев питания и земли.

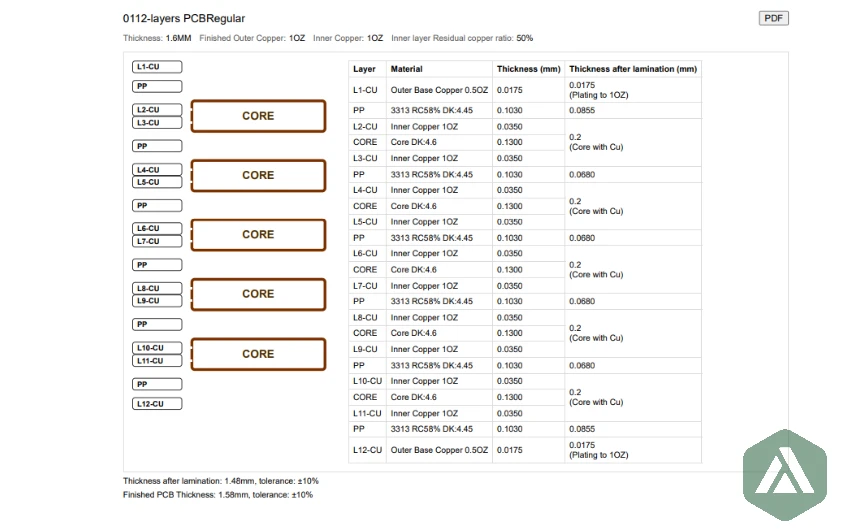

Это надежный выбор для высокопроизводительных вычислительных плат, сетевого оборудования и больших проектов FPGA с множеством стандартов ввода/вывода.Примеры стеков 12-слойных печатных плат – Несколько доменов питания и строгие требования к ЭМС

Для плат с множеством линий питания, сложными шинами и жесткими ограничениями по ЭМС, примеры стеков 12-слойных печатных плат обеспечивают максимальную гибкость.

Дополнительные слои облегчают изоляцию шумных подсистем, а дополнительные сигнальные слои позволяют управлять трассировкой даже при высокой плотности.Примеры продвинутых стеков печатных плат для высокоскоростных и ВЧ применений Когда вы переходите к высокоскоростным или ВЧ-проектам, классических стеков FR-4 может быть недостаточно. Мы предлагаем примеры высокоскоростных стеков для передового производства печатных плат, которые включают материалы с низкими потерями, настроенные диэлектрики и тщательно подобранные опорные плоскости.

Использование примеров в качестве умных отправных точек

Цель обмена примерами стеков печатных плат — не поощрять копирование и вставку дизайна, а предоставить вам реалистичные отправные точки, которые уже совместимы с производством. Затем вы можете настроить назначение слоев, толщину меди или материалы, не нарушая основы.

Когда вы отправляете свою схему и ограничения в APTPCB, наши инженеры часто начинают с одного из этих эталонных стеков, а затем дорабатывают его на основе ваших интерфейсов, шин питания и механического контура. Это делает разговор конкретным – вы всегда смотрите на реальный, пригодный для сборки стек, а не просто на теоретический чертеж.

Примеры пользовательских стеков печатных плат для контролируемого импеданса и высокоскоростного проектирования

Как только вы начинаете работать с многогигабитными линиями связи, ВЧ-секциями или очень жесткими временными бюджетами, общих стеков становится недостаточно. На этом этапе вам нужны примеры пользовательских стеков печатных плат, рассчитанные специально для ваших целевых значений импеданса, материалов и ограничений трассировки. Стандартный FR-4 все еще может быть частью картины, но теперь вы также думаете о тангенсе угла потерь, стеклоткани, шероховатости меди и детализированных структурах переходных отверстий. Каждое расстояние между слоями и выбор диэлектрика проявляются в глазковых диаграммах, графиках вносимых потерь и тестах на соответствие.

Ключевые элементы примеров пользовательских высокоскоростных стеков печатных плат

Цели по контролируемому импедансу:

Примеры пользовательских стеков печатных плат начинаются с реальных целей по импедансу, таких как 50 Ом несимметричный или 85/100 Ом дифференциальный. Толщина диэлектрика, ширина трассы и материалы настраиваются для достижения этих значений с запасом.Материальные системы (FR-4, High-Tg, низкие потери):

В зависимости от вашей частоты и длины канала, мы комбинируем стандартный FR-4 с материалами более высокого класса. Ламинаты с низкими потерями, сердечники с высоким Tg и опции с распределенным стеклом выбираются на основе вашего бюджета целостности сигнала.Сопряжение слоев для сигнала и опорного слоя:

Примеры высокоскоростных стеков печатных плат всегда поддерживают тесную связь критических трасс с твердыми опорными плоскостями. Мы минимизируем изменения опорных слоев и сознательно проектируем обратные пути, особенно под BGA-разводками и плотными областями вывода.Стратегия переходных отверстий и опции HDI:

Комбинации сквозных, глухих, скрытых и микропереходных отверстий влияют на импеданс и технологичность. Примеры пользовательских стеков интегрируют концепцию переходных отверстий – включая возможное обратное сверление – так что трассировка и целостность сигнала соответствуют возможностям сверления.Оптимизация сети распределения питания (PDN): Расстояние между силовыми и земляными слоями, места развязки и формы слоев являются частью определения стека. Для шумных или сильноточных конструкций мы настраиваем PDN как с помощью моделирования, так и с использованием реальных примеров стеков печатных плат из аналогичных продуктов.

Соответствие производственным ограничениям:

Все вышеперечисленное ограничено тем, что может быть надежно изготовлено. Минимальная толщина диэлектрика, распределение меди и циклы ламинирования должны быть совместимы с нашими реальными производственными линиями и целевыми показателями выхода годных изделий.

От концепции к изготовленным высокоскоростным платам

Когда вы делитесь своим списком интерфейсов, скоростями передачи данных и механическим контуром с APTPCB, мы можем предложить один или несколько пользовательских примеров стеков печатных плат, адаптированных к вашему продукту. Мы используем данные полевых решателей, спецификации материалов и внутренние технологические окна, чтобы гарантировать реалистичность цифр.

Поскольку эти пользовательские стеки создаются совместно с нашей командой по производству печатных плат, вы избегаете классического разрыва между «смоделированным» и «изготавливаемым». В результате получается плата, которая ведет себя ожидаемо в лаборатории и может быть произведена в больших масштабах со стабильным качеством печатных плат.

Выбор производителя печатных плат для сложных стеков до 64 слоев

Чем больше слоев и интерфейсов имеет ваш дизайн, тем больше успех вашего стека зависит от реальных возможностей фабрики, которая будет его производить. Базовый 4-слойный дизайн стека печатной платы может быть произведен многими поставщиками, но 32- или 64-слойная структура с контролируемым импедансом, HDI и смешанными диэлектрическими материалами требует производителя с глубоким инженерным опытом и зрелым контролем процессов.

Вам нужен партнер, который рассматривает проектирование стека как инженерную дисциплину, а не как галочку в списке затрат. Это означает получение действенной обратной связи по вопросам осуществимости, рисковым точкам, выбору материалов и долгосрочной технологичности до того, как вы приступите к созданию дорогих прототипов.

Ключевые критерии при выборе партнера по печатным платам, способного к проектированию стеков

- Опыт работы с количеством слоев и HDI: Убедитесь, что производитель имеет подтвержденные возможности в работе с многослойными платами и платами с HDI, а не только со стандартными FR-4. Спросите об их опыте в проектировании стеков с 10, 12, 16 и более слоями, включая структуры HDI build-up.

- Инженерная поддержка по материалам и стекам: Выберите команду, которая может предлагать и дорабатывать проекты стеков печатных плат, охватывающие FR-4, high-Tg, гибридные конструкции и ламинаты с низкими потерями, а не просто принимать или отклонять ваш представленный чертеж стека.

- Услуги DFM и NPI: Ранний анализ DFM (проектирование с учетом технологичности) помогает выявить риски, связанные с толщиной диэлектрика, ограничениями сверления, балансом меди и циклами ламинирования. Платформа APTPCB для производства печатных плат NPI и малыми партиями предназначена для проверки и точной настройки конструкций стека до перехода к массовому производству.

- Инфраструктура тестирования и качества: Контрольные купоны импеданса, поперечное сечение, тестирование надежности и отслеживаемость материалов необходимы при проверке сложных конструкций стека, особенно для плат с 32–64 слоями.

- Скорость связи и итерации: Определение стека является итеративным. Выберите партнера, который быстро реагирует с обновленными вариантами дизайна стека печатных плат, альтернативными материалами и количественно оцененными компромиссами по стоимости, производительности и технологичности.

- Масштабируемость от прототипа до объема: Успешный дизайн стека печатных плат должен оставаться стабильным от прототипа до крупносерийного производства. Убедитесь, что процессы, материалы и оборудование для ламинирования на заводе могут поддерживать согласованность на протяжении всего жизненного цикла продукта.

Превращение дизайна стека печатных плат в готовое к производству оборудование

APTPCB поддерживает все: от простых 4-слойных конструкций стека до продвинутых сборок с количеством слоев до 64, контролируемым импедансом, структурами HDI-микропереходов и гибридными материалами. Мы помогаем клиентам перейти от первоначального проектирования стека печатной платы через верификацию NPI к стабильному массовому производству — без неожиданных переработок или изменений материалов.

Рассматривая проектирование стека как общую ответственность, мы помогаем вам избежать сбоев SI/PI на поздних стадиях, проблем с ЭМС, проблем с технологичностью и потерь выхода годных изделий. Результатом является надежная структура платы, которая:

- соответствует электрическим и механическим требованиям

- укладывается в проверенные производственные окна

- может быть последовательно воспроизведена на протяжении всего жизненного цикла продукта

Если вы планируете новый дизайн или хотите пересмотреть существующий, отправьте нам количество слоев, интерфейсы, классы скорости, ограничения по материалам и целевую производительность. Наша инженерная команда предложит оптимизированные варианты дизайна стека печатной платы, которые вы сможете немедленно использовать в своем проекте.