Выбор правильного заливочного компаунда для системы управления батареями (BMS): что охватывает это руководство (и для кого оно предназначено)

Выбор правильного заливочного компаунда для системы управления батареями (BMS) — это не просто вопрос гидроизоляции; это структурное и термическое решение, которое определяет безопасность всего блока накопления энергии. Это руководство предназначено для инженеров по аппаратному обеспечению, руководителей по закупкам и менеджеров по качеству, которые переводят разработку BMS из прототипа в серийное производство. Оно рассматривает специфические проблемы выбора заливочного материала для BMS, уделяя особое внимание взаимодействию между химическими соединениями, подложками печатных плат и высоковольтными компонентами.

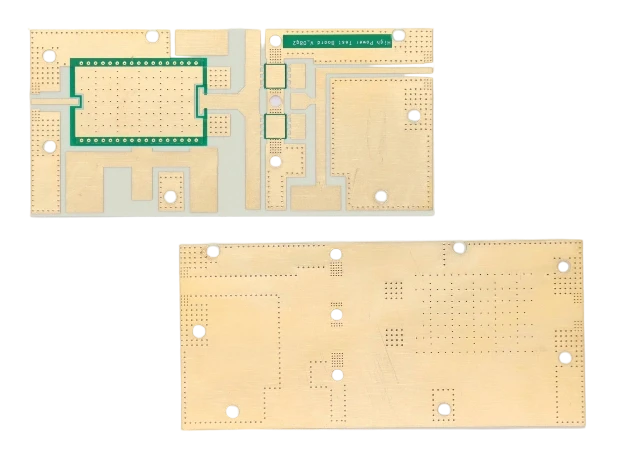

Читатели получат структурированный подход к определению спецификаций материалов, которые предотвращают распространенные отказы, такие как распространение теплового разгона, усталость паяных соединений из-за теплового расширения и пробой диэлектрика. Мы выходим за рамки базовых технических паспортов, чтобы изучить, как вязкость влияет на время производственного цикла и как твердость влияет на ремонтопригодность. Цель состоит в том, чтобы предоставить вам технические критерии, необходимые для аудита поставщиков и утверждения спецификации (BOM), которая уравновешивает стоимость с надежностью автомобильного класса. В APTPCB (Завод печатных плат APTPCB) мы часто наблюдаем, что разрыв между успешным прототипом и неудачной производственной партией часто лежит в окне процесса заливки компаундом. Это руководство устраняет этот разрыв, предоставляя план валидации, основанный на рисках, и контрольный список закупок. Независимо от того, строите ли вы для электромобилей, систем хранения энергии или промышленной робототехники, этот документ служит вашей дорожной картой для обеспечения надежной цепочки поставок.

Выбор правильного заливочного компаунда для системы управления батареями (BMS) является правильным подходом (и когда нет)

Понимание области применения этого руководства требует сначала определить, когда необходима полная герметизация, а когда достаточно более легких методов защиты.

Заливка компаундом является правильным подходом, когда:

- Тепловое управление критически важно: BMS обрабатывает высокие токи (100А+), и сама печатная плата не может эффективно рассеивать тепло. Заливочные компаунды с высокой теплопроводностью действуют как мост к металлическому корпусу.

- Требуется высоковольтная изоляция: Ваш дизайн включает высоковольтную конструкцию стека BMS (архитектуры 400В или 800В). Заливка устраняет воздушные зазоры, предотвращая искрение и коронный разряд, с которыми не справляется стандартный воздушный зазор.

- Вибрация и удары постоянны: Применение в автомобильной или аэрокосмической отрасли. Масса заливочного компаунда гасит вибрацию, предотвращая усталостное растрескивание паяных соединений тяжелых компонентов (таких как индукторы или разъемы).

- Безопасность — приоритет: Вам необходимо защитить интеллектуальную собственность (ИС). Непрозрачное, твердое компаундирование значительно затрудняет обратную разработку схемы без разрушения платы.

Компаундирование может быть излишним (или опасным), когда:

- Вес является основным ограничением: Компаундирование добавляет значительную массу. Для легких дронов часто предпочтительнее конформное покрытие для BMS (например, акриловое или париленовое), если изоляция высокого напряжения не является основным фактором.

- Ожидается частое обслуживание: Если предохранители или разъемы требуют замены в полевых условиях, твердое компаундирование делает доработку невозможной. В этих случаях требуется выборочное компаундирование или силиконовый гель.

- Чувствительность к радиочастотным помехам: Некоторые компаундирующие материалы имеют высокие диэлектрические постоянные, которые могут расстраивать антенны или влиять на целостность высокочастотного сигнала, если это не учтено на этапе проектирования.

Требования, которые необходимо определить перед запросом коммерческого предложения

Как только вы определили, что компаундирование необходимо, вы должны перевести потребности в производительности в количественные показатели, прежде чем обращаться к производителю, такому как APTPCB.

- Теплопроводность (Вт/м·К):

- Цель: Обычно от 0,5 до 2,0 Вт/м·К для BMS.

- Почему: Стандартная эпоксидная смола является изолятором (~0,2 Вт/м·К). Вероятно, вам потребуются наполненные системы для отвода тепла от MOSFET.

- Вязкость (смешанная):

- Цель: < 3000 сП для сложных геометрий; до 10 000 сП для простых заливок.

- Почему: Низкая вязкость обеспечивает растекание материала под компонентами с малым шагом (BGA) и вытеснение воздуха, предотвращая образование пустот, которые приводят к горячим точкам.

- Твердость (шкала Шора):

- Цель: Шор А 40-80 (силикон/ПУ) для снятия напряжений; Шор D 60-80 (эпоксидная смола) для физической защиты.

- Почему: Слишком твердый материал передает напряжение компонентам во время термоциклирования; слишком мягкий не обеспечивает механической защиты.

- Температура стеклования (Tg):

- Цель: Должна быть вне рабочего диапазона (обычно < -40°C для гибких материалов или > 120°C для жестких).

- Почему: Работа вблизи Tg вызывает резкие изменения коэффициента теплового расширения (КТР), что приводит к отрыву компонентов от платы.

- Диэлектрическая прочность:

- Цель: > 15 кВ/мм.

- Почему: Важно для проектирования многослойной структуры BMS высокого напряжения для предотвращения пробоя между высокопотенциальными дорожками и шасси.

- Профиль отверждения (Время против Температуры):

- Цель: Отверждение при комнатной температуре (24 ч) против термоотверждения (1 ч при 80°C).

- Почему: Термоотверждение быстрее для массового производства, но рискует повредить термочувствительные элементы батареи, если BMS заливается в корпус, будучи прикрепленной к блоку.

- Огнестойкость:

- Цель: UL94 V-0.

- Почему: Не подлежит обсуждению для безопасности батареи. Материал должен самозатухать, если компонент выходит из строя и воспламеняется.

- КТР (Коэффициент теплового расширения):

- Цель: < 50 ppm/°C (для жестких); более высокие значения приемлемы для мягких силиконов.

- Почему: Несоответствие между печатной платой (FR4 ~14-17 ppm) и компаундом вызывает деформацию и разрушение паяных соединений.

- Химическая стойкость:

- Цель: Устойчивость к утечке электролита (если рядом с элементами) и чистящим растворителям.

- Почему: Электролит батареи коррозионен и со временем может разрушать интерфейс компаунда.

- Прочность адгезии:

- Цель: Специфична для материала корпуса (алюминий, АБС, ПК).

- Почему: Расслоение создает ловушки для влаги. Может потребоваться спецификация грунтовки или плазменной обработки.

Скрытые риски, препятствующие масштабированию

Определение требований — это первый шаг; понимание того, как выбор материала компаунда для BMS приводит к сбоям в производстве, — это второй шаг к обеспечению долговечности.

Риск: Экзотермическая реакция "приготовления" компонентов

- Почему это происходит: Быстротвердеющие эпоксидные смолы выделяют значительное тепло во время химической реакции. Большие объемы (толстые заливки) удерживают это тепло.

- Обнаружение: Термопары, размещенные внутри компаундной массы во время прототипирования.

- Предотвращение: Выбирайте составы с низкой экзотермичностью или используйте многостадийный процесс заливки, чтобы тепло рассеивалось.

Риск: Несоответствие КТР, срезающее паяные соединения

- Почему это происходит: Компаунд расширяется быстрее, чем компонент или печатная плата, при нагревании. Если материал слишком твердый (высокий модуль), он срезает выводы компонента.

- Обнаружение: Испытания на термоциклирование (от -40°C до +85°C) с последующим поперечным сечением.

Предотвращение: Используйте гибкий материал (полиуретан/силикон) или защитный слой "глоб-топ" вокруг чувствительных ИС перед полной заливкой.

Риск: Пустоты, вызывающие высоковольтные дуговые разряды

- Почему это происходит: Пузырьки воздуха застревают под компонентами или в углах во время дозирования. Воздух имеет более низкую диэлектрическую прочность, чем заливочный компаунд.

- Обнаружение: Рентгеновский контроль или испытание на частичные разряды.

- Предотвращение: Обязательное использование вакуумной заливки (дозирование и отверждение в вакуумной камере) для всех высоковольтных конструкций.

Риск: Отравление катализатора (силикон)

- Почему это происходит: Силиконы платинового отверждения не отверждаются, если они контактируют с серой, аминами или оловом (часто встречающимися в паяльных масках или других клеях).

- Обнаружение: Материал остается "липким" на границе раздела после цикла отверждения.

- Предотвращение: Проверьте химическую совместимость паяльной маски и остатков флюса с поставщиком силикона.

Риск: Осаждение наполнителей

- Почему это происходит: Теплопроводящие наполнители (керамика) тяжелые и оседают на дно бочки или дозирующего бака.

- Обнаружение: Непостоянная теплопроводность или твердость в пределах одной партии.

- Предотвращение: Требовать от поставщиков использования емкостей с мешалками и линий непрерывной рециркуляции.

Риск: Отказ по CTI на печатной плате

- Почему это происходит: Даже при заливке, на границе раздела между печатной платой и заливочным компаундом может происходить трекинг.

- Обнаружение: Отказы BMS при испытании высоким напряжением и на утечку во влажных условиях.

Предотвращение: Укажите ламинат с высоким CTI для BMS (CTI > 600В, PLC 0), чтобы гарантировать, что сам материал платы устойчив к трекингу.

Риск: Помехи датчика

- Почему это происходит: Заливка оказывает давление на MEMS-датчики (гироскопы, датчики давления) или изменяет тепловую массу вокруг температурных датчиков.

- Обнаружение: Смещенные показания при функциональном тестировании.

- Предотвращение: Используйте защитный колпачок или барьер вокруг датчиков, чтобы они оставались свободными от заливки.

Риск: Обрыв провода во время отверждения

- Почему это происходит: Заливка сжимается при отверждении. Если провода натянуты, усадка их обрывает.

- Обнаружение: Обрывы цепи после отверждения.

- Предотвращение: Оставляйте "сервисные петли" или слабину в проводах и кабелях перед заливкой.

План валидации (что тестировать, когда и что означает «пройдено»)

Для снижения вышеуказанных рисков требуется строгий план валидации перед выпуском в серийное производство.

- Тестирование на термошок:

- Цель: Проверить совместимость КТР.

- Метод: 100 циклов, от -40°C до +125°C (или макс. номинал), передача < 10 сек.

- Критерии прохождения: Отсутствие видимых трещин в заливке; отсутствие потери электрической непрерывности; отсутствие расслоения от корпуса.

- Термоциклирование под напряжением (PTC):

- Цель: Проверить теплоотвод.

- Метод: Запустить BMS при максимальном токе, циклически изменяя температуру окружающей среды.

- Критерии прохождения: Температуры переходов компонентов остаются в безопасных пределах (например, MOSFET < 100°C).

- Тест Hipot и утечки BMS:

- Цель: Проверка диэлектрической изоляции.

- Метод: Применение высокого напряжения (например, 2500 В постоянного тока) между выводами ВН и шасси/землей НН.

- Критерии прохождения: Ток утечки < 1 мА (или согласно спецификации); отсутствие пробоя.

- Испытание на влажное тепло:

- Цель: Проверка гидролитической стабильности (особенно для полиуретанов).

- Метод: 85°C / 85% относительной влажности в течение 1000 часов.

- Критерии прохождения: Заливка не превращается в "кашу" (реверсия); сопротивление изоляции остается высоким.

- Вибрационные испытания:

- Цель: Имитация дорожных/полетных условий.

- Метод: Профили случайной вибрации (например, ISO 16750-3) для осей X, Y, Z.

- Критерии прохождения: Отсутствие физических повреждений; отсутствие прерывистого электрического контакта.

- Поперечное сечение (разрушающее):

- Цель: Проверка на наличие внутренних пустот и качества заполнения.

- Метод: Разрезание залитого блока через критические области (под BGA, трансформаторами).

- Критерии прохождения: Заполнение > 95%; отсутствие пустот, соединяющих проводники ВН.

- Испытание на отрыв адгезии:

- Цель: Проверка сцепления с корпусом.

- Метод: Попытка отделить заливку от стенки корпуса.

- Критерии прохождения: Когезионное разрушение (заливка рвется), а не адгезионное разрушение (отслаивается чисто от стенки).

- Испытание на воспламеняемость:

- Цель: Проверка соответствия требованиям безопасности.

- Метод: Применение пламени в соответствии со стандартами UL94 (если еще не сертифицировано).

- Критерии прохождения: Самозатухание в течение указанного времени; отсутствие горящих капель.

- Проверка химической совместимости:

- Цель: Убедиться в отсутствии реакции с другими материалами BMS.

- Метод: Погружение проводов/разъемов в незатвердевший компаунд; погружение затвердевшего компаунда в электролит.

- Критерии прохождения: Отсутствие набухания, растрескивания или изменения цвета.

- Валидация AEC-Q100 для BMS (Контекст):

- Цель: Убедиться, что ИС внутри компаунда выдерживают нагрузку.

- Метод: Просмотр технических паспортов ИС на предмет номинальных значений напряжения корпуса.

- Критерии прохождения: Подтверждение того, что напряжение компаунда (усадка) не превышает пределов корпуса ИС.

Контрольный список поставщика (RFQ + вопросы аудита)

При выборе производственного партнера используйте этот контрольный список, чтобы убедиться, что он может справиться со сложностями выбора материала для заливки BMS.

Входные данные RFQ (Что вы отправляете):

- 3D CAD модель печатной платы и корпуса (формат STEP).

- Четко обозначенные зоны "Keep Out" (разъемы, датчики, контрольные точки).

- Технический паспорт материала для заливки (или требования к производительности, если выбирается).

- Объем на единицу (куб. см) и допуск по весу.

- Ограничения по отверждению (макс. температура, макс. время).

- Требования к внешнему виду (чистота поверхности, цвет, допустимые пузырьки сверху).

- Требования к тестированию (100% Hipot? 100% Визуальный контроль?).

- Требования к упаковке (лотки, защита от ЭСР).

Подтверждение возможностей (Что они демонстрируют):

- Есть ли у них камеры для вакуумного компаундирования? (Критично для высокого напряжения).

- Могут ли они работать с двухкомпонентным смешиванием с динамическими смесительными головками?

- Есть ли у них автоматизированные дозирующие роботы (3-осевые или 5-осевые)?

- Могут ли они продемонстрировать опыт сборки высоковольтных BMS-стеков?

- Есть ли у них рентгеновские возможности для обнаружения пустот?

- Могут ли они обрабатывать высоковязкие, теплопроводящие материалы?

Система качества и отслеживаемость:

- Контролируется ли соотношение смешивания в реальном времени? (Сигнал тревоги при отклонении соотношения).

- Отслеживается ли время жизни (рабочее время) автоматически?

- Связаны ли номера партий материалов с конкретными серийными номерами печатных плат?

- Существует ли процедура продувки смесительных сопел для предотвращения перекрестного загрязнения?

- Проводят ли они входной контроль качества смолы (проверка вязкости, осаждение наполнителя)?

- Проводится ли проверка "твердости по Шору" на образце для каждой смены/партии?

Контроль изменений и поставка:

- Какова процедура, если производитель смолы меняет рецептуру?

- Как хранятся частичные бочки (контроль влажности, азотная подушка)?

- Могут ли они масштабироваться от прототипа (ручная заливка) до производства (автоматизированного) без изменения валидации процесса?

- Есть ли у них доставка готовой продукции с контролируемой температурой, если это необходимо?

- Каков план действий в чрезвычайных ситуациях при простое оборудования (резервные линии)?

- Как они обрабатывают доработку или утилизацию компаундированных блоков?

Руководство по принятию решений (компромиссы, которые вы действительно можете выбрать)

Каждое решение по заливке включает компромисс. Вот как ориентироваться в наиболее распространенных компромиссах при выборе заливочного материала BMS.

- Ремонтопригодность против Защиты:

- Если вы отдаете приоритет ремонту на месте: Выберите силиконовый гель или мягкий полиуретан. Их можно удалить.

- Если вы отдаете приоритет защите IP и прочности: Выберите твердую эпоксидную смолу. Она постоянна и защищена от вскрытия.

- Тепловые характеристики против Текучести:

- Если вы отдаете приоритет рассеиванию тепла: Выберите сильнонаполненную керамическую эпоксидную смолу (> 1.5 Вт/мК). Будьте готовы к более высокой вязкости и медленному дозированию.

- Если вы отдаете приоритет заполнению зазоров и скорости: Выберите ненаполненный уретан низкой вязкости. Он быстро течет, но изолирует тепло.

- Стоимость против Диапазона температур:

- Если вы отдаете приоритет экстремальным температурам (> 150°C): Выберите силикон. Он самый дорогой, но стабильный.

- Если вы отдаете приоритет стоимости: Выберите полиуретан или эпоксидную смолу. Они дешевле, но хрупкие при очень низких температурах или разлагаются при очень высоких температурах.

- Напряжение против Адгезии:

- Если вы отдаете приоритет низкому напряжению на компонентах: Выберите силикон. Он имеет низкий модуль упругости.

- Если вы отдаете приоритет адгезии к корпусу: Выберите эпоксидную смолу. Силиконы часто требуют праймеров и плохо прилипают к некоторым пластикам.

- Вес против Изоляции:

- Если вы отдаете приоритет снижению веса: Рассмотрите конформное покрытие для BMS в сочетании со стратегическим "дамбой и заливкой" только над областями высокого напряжения (HV).

- Если вы отдаете приоритет максимальной изоляции напряжения: Полное капсулирование является единственным безопасным вариантом для компактных HV-конструкций.

Часто задаваемые вопросы (FAQ)

В: Могу ли я использовать только конформное покрытие вместо заливки для BMS? О: Для низковольтной (< 48В) бытовой электроники, да. Однако конформное покрытие для BMS не обеспечивает тепловую массу или подавление высоковольтной дуги, необходимые для систем хранения энергии электромобилей (EV) или промышленных сетей.

В: Как предотвратить появление пузырьков воздуха при заливке? О: Наиболее эффективным методом является вакуумная заливка, при которой материал дегазируется и дозируется в вакуумной камере. В качестве альтернативы, нагревание материала (для снижения вязкости) и заполнение снизу вверх могут помочь уменьшить пустоты.

В: В чем разница между заливкой и капсулированием? О: Они часто используются как взаимозаменяемые термины. Технически, "заливка" подразумевает, что оболочка ("горшок") остается с продуктом, в то время как "капсулирование" или "литье" может включать удаление формы. В BMS корпус обычно остается.

В: Какой толщины должен быть слой заливки? О: Это зависит от напряжения. Общее правило состоит в обеспечении покрытия не менее 2-3 мм над самым высоким высоковольтным компонентом, но расчеты диэлектрической прочности должны определять точный минимум.

В: Повлияет ли заливка на производительность моей радиочастотной антенны? A: Да. Заливочные материалы имеют диэлектрическую проницаемость (Dk), отличную от воздуха. Это расстроит антенны. Вам следует либо держать антенну вне заливки, либо перенастроить антенну с учетом присутствия заливочного материала.

В: Может ли APTPCB помочь с выбором материала? О: Да. Инженеры APTPCB могут рассмотреть ваши термические и экологические требования, чтобы предложить подходящие классы материалов и скоординировать работу с поставщиками смол.

В: Что произойдет, если заливка будет слишком твердой? О: Во время термоциклирования печатная плата и компоненты расширяются. Если заливка слишком твердая (высокий модуль упругости), она не будет деформироваться, что приведет к растрескиванию паяных соединений или разрушению керамических конденсаторов.

В: Является ли заливка обратимой? О: В целом, нет. Хотя некоторые мягкие силиконы можно удалить вручную, это трудоемко и сопряжено с риском повреждения платы. Рассматривайте залитые сборки как неремонтопригодные устройства.

Связанные страницы и инструменты

- Услуги по конформному покрытию печатных плат – Узнайте об альтернативе заливке для защиты легкого режима и о том, как мы ее применяем.

- Производство печатных плат для автомобильной электроники – Изучите наши возможности по созданию высоконадежных плат, соответствующих стандартам AEC-Q.

- Решения для печатных плат в энергетике – Посмотрите, как мы работаем с толстой медью и высоковольтными конструкциями для BMS и инверторов.

- Высокотеплопроводные материалы для печатных плат – Узнайте о металлооснове и высокопроводящих подложках, которые работают в тандеме с заливкой.

- Тестирование и контроль качества PCBA – Подробности о наших протоколах тестирования, включая функциональные испытания и испытания на воздействие окружающей среды.

Запросить коммерческое предложение

Нажмите здесь, чтобы запросить проверку DFM и коммерческое предложение – Наша команда инженеров рассмотрит ваши требования к выбору заливочного материала для BMS и структуру слоев для обеспечения технологичности.

Для наиболее точного коммерческого предложения, пожалуйста, предоставьте:

- Файлы Gerber и BOM.

- Спецификация заливочного материала (или целевые показатели производительности).

- 3D STEP-файл сборки (PCBA + Корпус).

- Ориентировочный годовой объем.

- Требования к тестированию (например, Hipot, утечка).

Заключение

Успешный выбор заливочного материала для BMS — это баланс между тепловым менеджментом, электрической изоляцией и снятием механических напряжений. Он превращает хрупкую печатную плату в прочный компонент автомобильного класса, способный выживать в суровых условиях. Определяя четкие требования к вязкости, твердости и теплопроводности, а также проверяя эти параметры на соответствие рискам, таким как несоответствие КТР и пустоты, вы обеспечиваете безопасность и долговечность вашей аккумуляторной системы. APTPCB готова поддержать этот переход от проектирования к масштабированному производству с помощью строгого контроля процессов и экспертного руководства.