Проектирование резервированной объединительной платы БП: определение, область применения и для кого предназначен этот справочник

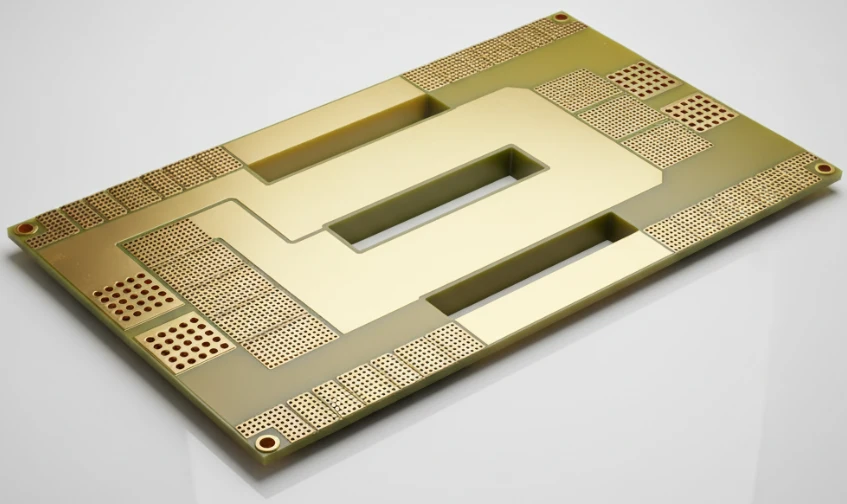

Проектирование резервированной объединительной платы БП (блока питания) относится к разработке и производству печатной платы (PCB), которая действует как центральный узел распределения питания в высокодоступных системах. В отличие от стандартных плат питания, эти объединительные платы подключают несколько блоков питания (БП) — обычно в конфигурации N+1 или N+N — к системной нагрузке. Они должны выдерживать высокие плотности тока, обеспечивать горячую замену (замену блока питания во время работы системы) и управлять критическими сигналами для управления питанием (PMBus) без сбоев. Объединительная плата часто является единой точкой отказа; если она выходит из строя, резервирование блоков питания становится неактуальным.

Этот справочник написан для инженеров по аппаратному обеспечению, системных архитекторов и руководителей отделов закупок, которые отвечают за поиск или проектирование этих критически важных компонентов. Он выходит за рамки базовой теории компоновки печатных плат и углубляется в практические реалии производства, выбора материалов и снижения рисков. Вы найдете действенные спецификации для включения в ваши производственные чертежи, анализ производственных рисков, специфичных для толстой меди и толстых плат, а также стратегию валидации, чтобы гарантировать, что ваша резервированная объединительная плата БП выдержит годы круглосуточной работы в центрах обработки данных или промышленных условиях. В APTPCB (Завод печатных плат APTPCB) мы видим, что многие проекты терпят неудачу не из-за ошибок электрической логики, а из-за физических производственных ограничений, таких как допуски травления меди, термическое расслоение или несоосность разъемов. Это руководство устраняет разрыв между вашим CAD-файлом и производственным цехом, гарантируя, что ваши требования будут ясными, технологичными и проверяемыми.

Когда использовать конструкцию объединительной платы с резервным блоком питания (и когда стандартный подход лучше)

Решение о внедрении полностью индивидуальной конструкции объединительной платы с резервным блоком питания является значительной инвестицией в инженерное время и производственные затраты, поэтому крайне важно подтвердить, что ваше приложение действительно требует такого уровня сложности, прежде чем приступать к работе.

Используйте индивидуальную конструкцию объединительной платы с резервным блоком питания, когда:

- Время безотказной работы не подлежит обсуждению: Ваша система питает серверы, массивы хранения данных, медицинское оборудование или телекоммуникационную инфраструктуру, где простои приводят к значительным финансовым потерям или угрозам безопасности.

- Высокие требования к току: Общая нагрузка системы превышает 50–100 А, что требует использования толстых медных слоев (от 3 до 6 унций) или встроенных шин, которые стандартные готовые платы распределения питания не могут выдержать.

- Требуется возможность горячей замены: Вам требуется точное механическое выравнивание для разъемов слепого сопряжения, чтобы технические специалисты могли заменять вышедшие из строя блоки питания без отключения системы.

- Пользовательский форм-фактор: Распределение питания должно соответствовать специфической геометрии шасси, в которую не подходят стандартные платы распределения питания ATX или OCP (Open Compute Project).

- Интеграция сигналов: Необходимо маршрутизировать низковольтные управляющие сигналы (I2C, PMBus) наряду с высокомощными шинами со строгими требованиями к помехоустойчивости.

Придерживайтесь стандартного подхода или подхода с кабельным жгутом, когда:

- Стоимость является основным фактором: Для бытовой электроники или некритичных настольных рабочих станций стандартный жгут с одним блоком питания значительно дешевле.

- Низкая плотность мощности: Если система потребляет менее 20 А, стандартных жгутов проводов или простых печатных плат с медью 1 унция достаточно и их легче найти.

- Горячая замена не требуется: Если систему можно отключить для обслуживания, сложные механические допуски объединительной платы излишни.

Спецификации проектирования объединительной платы резервного блока питания (материалы, стек, допуски)

Определение правильных спецификаций заранее предотвращает дорогостоящие изменения в проектировании (ECO) в дальнейшем. Надежная конструкция объединительной платы резервного блока питания основана на материалах, способных выдерживать высокие термические напряжения и механические нагрузки.

Ключевые спецификации для определения:

- Базовый материал (ламинат):

- Укажите High Tg FR-4 (Tg ≥ 170°C) или эквивалент. Объединительные платы питания генерируют значительное тепло; стандартные материалы с Tg 135°C могут расслаиваться со временем.

- Рассмотреть CTI (Сравнительный индекс трекинга) ≥ 600В (PLC 0), если присутствуют высоковольтные шины (например, 48В или 400В постоянного тока), чтобы предотвратить трекинг между дорожками.

- Толщина меди:

- Явно определить толщину меди внутренних и внешних слоев (например, 3oz, 4oz или 6oz).

- Цель: Для токов >50А проверять калькуляторы ширины дорожек по стандартам IPC-2152, а не только по простым формулам IPC-2221.

- Толщина печатной платы:

- Объединительные платы (бэкплейны) часто толще стандартных плат (от 2,0 мм до 6,0 мм) для обеспечения механической жесткости тяжелых разъемов.

- Допуск: Указать допуск по толщине ±10%. Более жесткие допуски (±5%) могут потребоваться для разъемов с прессовой посадкой (press-fit).

- Количество слоев и стек:

- Типичный диапазон: от 6 до 14 слоев.

- Обеспечить симметричный стек для предотвращения коробления (изгиба и скручивания), что критически важно для выравнивания разъемов.

- Выделить отдельные слои для питания и земли, чтобы максимизировать емкость и минимизировать индуктивность.

- Покрытие поверхности:

- Рекомендуется: ENIG (химическое никелирование с иммерсионным золочением) или твердое золото для краевых контактов/контактных площадок.

- Избегать HASL для разъемов с мелким шагом или отверстий с прессовой посадкой из-за неравномерной плоскостности поверхности.

- Допуски отверстий для прессовой посадки:

- При использовании разъемов с прессовой посадкой (распространенных в бэкплейнах) строго указывать допуски на размер готового отверстия (часто ±0,05 мм).

- Указать размер сверла и толщину покрытия (обычно мин. 25 мкм меди в отверстии) для обеспечения газонепроницаемого соединения.

- Паяльная маска:

- Используйте высокотемпературную паяльную маску, подходящую для многократных циклов оплавления или волновой пайки.

- Цвет: Матовый зеленый или черный (Матовый лучше для автоматизированной оптической инспекции).

- Шелкография и маркировка:

- Четко маркируйте слоты БП (PSU1, PSU2) и шины напряжения (+12В, +5В, GND).

- При необходимости включите предупреждающие символы высокого напряжения на шелкографии.

- Механические сверления:

- Укажите неметаллизированные сквозные отверстия (NPTH) для направляющих штифтов с жесткими допусками (+0,05 мм/-0,00 мм), чтобы обеспечить правильное выравнивание БП при установке.

- Травление толстой меди:

- Учитывайте правила минимальной ширины/зазора дорожек для толстой меди. Для меди 3 унции минимальный зазор может составлять 8-10 мил (0,2 мм-0,25 мм) в зависимости от поставщика.

Производственные риски при проектировании резервных объединительных плат БП (первопричины и предотвращение)

Производство резервной объединительной платы БП сопряжено с рисками, которых нет в стандартных маломощных печатных платах. Понимание этих первопричин помогает эффективно проверять поставщиков.

1. Несовмещение внутренних слоев

- Риск: Большое количество слоев и толстая медь могут привести к смещению слоев во время ламинирования.

- Первопричина: Движение материала во время цикла прессования под высоким давлением.

- Предотвращение: Используйте методы пин-ламинирования и включайте специальные метки выравнивания (купоны) в границу панели.

2. Недостаточное заполнение смолой (пятна/пустоты)

- Риск: Пустоты в изоляции между толстыми медными дорожками приводят к коротким замыканиям или пробою диэлектрика.

- Основная причина: Стандартные листы препрега могут не содержать достаточно смолы для заполнения глубоких зазоров между толстыми медными дорожками (например, медь 4 унции).

- Предотвращение: Укажите препрег с "высоким содержанием смолы" или используйте несколько слоев препрега для обеспечения полного инкапсулирования элементов из толстой меди.

3. Растрескивание металлизированных сквозных отверстий (PTH)

- Риск: Трещины в бочонке отключают силовые плоскости или сигналы.

- Основная причина: Расширение толстой печатной платы по оси Z во время пайки создает напряжение в медном бочонке.

- Предотвращение: Убедитесь, что толщина покрытия соответствует IPC Class 3 (в среднем 25 мкм). Используйте материалы с высоким Tg / низким CTE (коэффициентом теплового расширения).

4. Повреждение разъемов Press-Fit

- Риск: Трещины в печатной плате или поврежденные контакты разъема во время сборки.

- Основная причина: Неправильный размер отверстия или недостаточная жесткость печатной платы.

- Предотвращение: Строгий контроль окончательного размера отверстия (FHS) и использование жесткого опорного приспособления во время процесса запрессовки.

5. Отказ теплового управления

- Риск: Локализованные горячие точки выжигают плату.

- Основная причина: Плохой тепловой путь от внутренних слоев к поверхности.

- Предотвращение: Используйте массивы тепловых переходных отверстий и рассмотрите технологию печатных плат с металлическим сердечником или технологию встроенных монет, если воздушное охлаждение недостаточно.

6. Подтравливание толстой меди

- Риск: Уменьшенная ширина дорожки увеличивает сопротивление и тепловыделение.

- Основная причина: Травильные химикаты разъедают боковые стороны под резистом, одновременно протравливая толстую медь.

- Предотвращение: Применяйте коэффициенты компенсации травления на стадии CAM (проектируйте дорожки немного шире) и проверяйте окончательную ширину дорожек с помощью анализа поперечного сечения.

7. Изгиб и скручивание

- Риск: Задняя панель не плоская, что препятствует плавному вставлению блоков питания.

- Основная причина: Асимметричное распределение меди (например, слой 1 содержит 90% меди, слой 2 — 10%).

- Предотвращение: Сбалансируйте покрытие медью на всех слоях. Используйте заливку медью (thieving) в пустых областях.

8. Рост CAF (проводящих анодных нитей)

- Риск: Внутренние короткие замыкания развиваются в течение месяцев эксплуатации.

- Основная причина: Электрохимическая миграция вдоль стекловолокна при высоком напряжении смещения и влажности.

- Предотвращение: Указывайте "CAF-устойчивые" материалы и поддерживайте достаточный зазор между высоковольтными цепями.

Валидация и приемка конструкции резервной объединительной платы блока питания (тесты и критерии прохождения)

Валидация гарантирует, что изготовленная конструкция резервной объединительной платы блока питания соответствует теоретическим пределам производительности. Не полагайтесь исключительно на визуальный осмотр.

1. Электрическая непрерывность и изоляция (100% тест)

- Цель: Убедиться в отсутствии коротких замыканий или обрывов.

- Метод: Летающий зонд или тестер типа "ложе гвоздей".

- Критерии: 100% прохождение. Сопротивление изоляции > 100 МОм при 250В/500В.

2. Hi-Pot тестирование (высокий потенциал)

- Цель: Проверить диэлектрическую прочность между шинами питания и заземлением шасси.

- Метод: Применить высокое напряжение (например, 1500В постоянного тока) в течение 60 секунд.

- Критерии: Ток утечки < 1мА (или согласно спецификации); отсутствие пробоя или искрения.

3. Микросекционный анализ (Купоны)

- Цель: Проверить внутреннюю структуру и качество покрытия.

- Метод: Сделать поперечный срез тестового купона из производственной панели.

- Критерии: Толщина меди соответствует спецификации (например, 3 унции ±10%), покрытие стенок отверстий >25мкм, отсутствие усадки смолы или расслоения.

4. Испытание на термический стресс (Пайка погружением)

- Цель: Имитировать термический шок пайки.

- Метод: Погрузить образец в ванну с припоем (288°C) на 10 секунд (IPC-TM-650).

- Критерии: Отсутствие вздутий, расслоений или отслоившихся контактных площадок.

5. Измерение импеданса (TDR)

- Цель: Проверить целостность сигнала для линий PMBus/связи.

- Метод: Рефлектометрия во временной области на тестовых купонах.

- Критерии: Измеренный импеданс в пределах ±10% от проектного значения (например, 100 Ом дифференциальный).

6. Проверка механической посадки (Первый образец)

- Цель: Убедиться, что блоки питания и разъемы идеально выровнены.

- Метод: Установить реальные разъемы и вставить макет блока питания или калибр.

- Критерии: Плавное усилие вставки; отсутствие заеданий; направляющие штыри входят до разъемов.

7. Испытание на токонесущую способность (Типовое испытание)

- Цель: Проверить повышение температуры под нагрузкой.

- Метод: Включить объединительную плату при максимальном номинальном токе и контролировать температуру тепловизионной камерой.

- Критерии: Повышение температуры < 30°C (или указанного предела) в установившемся режиме.

8. Испытание на ионное загрязнение

- Цель: Обеспечение чистоты платы для предотвращения коррозии.

- Метод: Тест ROSE (Resistivity of Solvent Extract).

- Критерии: < 1,56 мкг/см² эквивалента NaCl (стандартный предел IPC).

Контрольный список квалификации поставщиков для проектирования резервных объединительных плат блоков питания (RFQ, аудит, отслеживаемость)

При выборе партнера для проектирования резервных объединительных плат блоков питания используйте этот контрольный список для проверки их возможностей. Стандартный производитель печатных плат может не справиться с толстой медью или требуемыми строгими допусками.

Группа 1: Входные данные RFQ (Что вы должны предоставить)

- Файлы Gerber (RS-274X или X2) с четким порядком слоев.

- Производственный чертеж с указанием класса IPC (Класс 2 или 3).

- Таблица сверления, различающая металлизированные и неметаллизированные отверстия.

- Спискок цепей (IPC-356) для верификации электрических испытаний.

- Файл "Read Me" с подробным описанием особых требований (например, "Не вычеркивать массивы", "Применяются допуски для запрессовки").

- Требования к панелизации (если сборка автоматизирована).

- Спецификации толщины меди для каждого слоя.

- Таблица контроля импеданса (если применимо).

Группа 2: Подтверждение возможностей (Что поставщик должен продемонстрировать)

- Опыт производства печатных плат с толстой медью (запросить максимальную толщину меди).

- Способность работать с толстыми платами (до 6 мм и более).

- Собственное оборудование для сборки запрессовываемых разъемов (если они выполняют сборку).

- Сертификация UL (94V-0) для предложенного конкретного стека/материала.

- Автоматическая оптическая инспекция (АОИ), откалиброванная для толстых медных дорожек.

- Возможность рентгеновского контроля для многослойной регистрации.

Группа 3: Система качества и отслеживаемость

- Сертификация ISO 9001 (обязательно); IATF 16949 (предпочтительно для высокой надежности).

- Отслеживаемость материалов: Могут ли они отследить партию смолы/меди до конкретной платы?

- Отчеты о выходном контроле качества (OQC) прилагаются к отгрузке.

- Отчеты о поперечном сечении предоставляются для каждой партии.

- Протоколы калибровки для электрических тестеров.

- Процедуры обращения с влагочувствительными устройствами (MSD), если задействована сборка.

Группа 4: Контроль изменений и доставка

- Политика PCN (уведомление об изменении продукта): Уведомляют ли они вас перед сменой марок материалов?

- Рабочий процесс DFM: Предоставляют ли они подробный отчет о инженерном запросе (EQ) перед производством?

- Упаковка: Вакуумная упаковка с осушителем и картой-индикатором влажности.

- Защита краев: Используют ли они защитные уголки для тяжелых объединительных плат во время транспортировки?

- Стабильность сроков поставки для специальных материалов (высокая Tg, толстая медь).

Как выбрать дизайн объединительной платы с резервным блоком питания (компромиссы и правила принятия решений)

Инженерия — это компромиссы. Вот как ориентироваться в противоречивых требованиях при проектировании объединительной платы с резервным блоком питания.

1. Толстая медь против шин

- Если вам нужно < 100A: Используйте печатную плату с толстой медью (3oz–4oz). Она экономична и интегрирована.

- Если вам нужно > 150A: Рассмотрите встроенные или привинчиваемые шины. Травление очень толстой меди (6oz+) дорого и ограничивает трассировку сигналов с мелким шагом.

2. FR-4 с высоким Tg против стандартного FR-4

- Если рабочая температура > 80°C или большое количество слоев: Выберите High Tg (170°C+). Это уменьшает расширение по оси Z и трещины в отверстиях.

- Если низкая мощность/потребительский класс: Стандартный Tg (135°C–150°C) может быть достаточен, но экономия затрат часто незначительна по сравнению с риском.

3. Разъемы Press-Fit против разъемов для волновой пайки

- Если плата очень толстая (>3мм): Выберите Press-Fit. Волновая пайка толстых плат затруднена (проблемы с заполнением отверстий) и термически напряжена.

- Если плата стандартной толщины (1.6мм): Волновая пайка является стандартной и дешевле для меньшего количества контактов.

4. Иммерсионное серебро против ENIG

- Если вы отдаете приоритет сроку хранения и надежности контактов: Выберите ENIG. Он устойчив к окислению и отлично подходит для Press-Fit.

- Если вы отдаете приоритет стоимости: Иммерсионное серебро дешевле, но легко тускнеет, если с ним неправильно обращаться; обычно не рекомендуется для высоконадежных объединительных плат.

5. Класс 2 против Класса 3 (стандарты IPC)

- Если цель — "отказоустойчивость" (Медицина/Аэрокосмическая промышленность/Сервер): Выберите IPC Класс 3. Он требует более толстого покрытия и более строгих критериев дефектов.

- Если стандартная промышленность: IPC Класс 2 обычно достаточен и стоит на 15–20% меньше.

Часто задаваемые вопросы по проектированию объединительных плат для резервных блоков питания (Общие правила проектирования для производства (DFM), материалы, тестирование)

В: Как вес меди влияет на стоимость проектирования объединительной платы для резервных блоков питания? О: Увеличение веса меди значительно повышает стоимость.

- Материал: Ламинаты с толстым слоем меди дороже.

- Обработка: Травление занимает больше времени и быстрее расходует химикаты.

- Ламинирование: Требуется больше препрега (смолы) для заполнения зазоров, что увеличивает стоимость материала.

В: Каков типичный срок выполнения заказа на изготовление объединительной платы для резервных блоков питания по индивидуальному заказу? О: Ожидайте 15–20 рабочих дней для прототипов и 20–25 дней для серийного производства.

- Материалы с толстым слоем меди и высокой Tg могут иметь более длительные циклы закупок, чем стандартный FR-4.

- Комплексное тестирование (высоковольтное, импедансное) добавляет 1–2 дня к процессу.

В: Какие файлы DFM критически важны для обзоров проекта объединительной платы для резервных блоков питания? О: Помимо файлов Gerber, вы должны предоставить чертеж сверления со строгими допусками.

- Включите «карту слоев», точно показывающую, какие слои являются силовыми.

- Предоставьте техническое описание ответных разъемов, чтобы инженер CAM мог проверить размеры контактных площадок/отверстий.

В: Могу ли я использовать стандартный FR-4 для проектирования объединительной платы для резервных блоков питания? О: Это рискованно.

- Стандартный FR-4 имеет более низкую Tg (температуру стеклования) и более высокий CTE (расширение).

- При тепловой нагрузке резервных блоков питания стандартный FR-4 может размягчаться, что приводит к кратеризации контактных площадок или трещинам в отверстиях. Всегда отдавайте предпочтение материалам с высокой Tg.

В: Каковы критерии приемки для отверстий запрессовываемых разъемов? О: Допуск на отверстие чрезвычайно жесткий, обычно ±0,05 мм (2 мил).

- Медное покрытие в отверстии должно быть гладким и непрерывным (мин. 25 мкм).

- Поверхностная обработка (например, ENIG) не должна уменьшать диаметр отверстия ниже минимальной спецификации производителя разъема.

В: Как вы тестируете скрытые дефекты в конструкции объединительной платы резервного блока питания (PSU)? О: Скрытые дефекты (например, частичный CAF) трудно обнаружить при стандартном электронном тестировании.

- Используйте требования к покрытию IPC Class 3 для обеспечения надежности.

- Проводите периодические испытания на надежность (термоциклирование) на производственных образцах, а не только на прототипах.

В: Почему "недостаток смолы" является риском при проектировании объединительной платы резервного блока питания (PSU)? О: Толстые медные дорожки создают глубокие "впадины", которые смола препрега должна заполнить во время ламинирования.

- Если препрег не имеет достаточного потока смолы, возникают пустоты.

- Решение: Используйте препрег с высокой текучестью или "двухслойные" листы препрега между слоями толстой меди.

В: Поддерживает ли APTPCB DFM для проектирования объединительной платы резервного блока питания (PSU)? О: Да. Мы проводим полную проверку DFM по ширине дорожек, расстоянию для толстой меди и стратегиям терморегулирования до того, как будет вырезан какой-либо металл.

Как вы тестируете скрытые дефекты в конструкции объединительной платы резервного блока питания (PSU) (связанные страницы и инструменты)

- Производство объединительных плат PCB: Подробное описание специфических процессов изготовления многослойных объединительных плат.

- Возможности печатных плат с толстым слоем меди: Важное чтение для понимания правил проектирования и токонесущей способности плат с толстым слоем меди.

- Материалы для печатных плат с высоким Tg: Узнайте, почему тепловые свойства являются наиболее критическим фактором выбора материала для силовых плат.

- Рекомендации по DFM: Общие правила проектирования для производства (DFM) для обеспечения готовности вашей объединительной платы к производству.

- Система качества печатных плат: Ознакомьтесь со стандартами тестирования и сертификациями, которые защищают вашу цепочку поставок.

Запросить коммерческое предложение на проектирование объединительной платы резервного блока питания (обзор Общие правила проектирования для производства (DFM) + ценообразование)

Готовы перевести ваш дизайн объединительной платы резервного блока питания от концепции к производству? В APTPCB мы специализируемся на высоконадежных силовых платах. Отправьте нам свои данные для всестороннего обзора DFM, в ходе которого мы проверим проблемы с расстоянием между толстыми медными слоями, баланс стека и пригодность материалов, прежде чем вы заплатите хоть цент.

Что включить в запрос коммерческого предложения:

- Файлы Gerber: формат RS-274X или ODB++.

- Производственный чертеж: PDF с указанием материалов (Tg), веса меди и допусков.

- Объем: Количество прототипов по сравнению с предполагаемым годовым потреблением (EAU).

- Требования к тестированию: Укажите, требуется ли тестирование Hi-Pot или импеданса.

Нажмите здесь, чтобы запросить коммерческое предложение и получите технический ответ в течение 24 часов.

Заключение: Следующие шаги в проектировании объединительной платы с резервным блоком питания

Успешное проектирование объединительной платы с резервным блоком питания — это больше, чем просто соединение контактов; это управление теплом, механическими нагрузками и производственными допусками для создания основы, которая никогда не выйдет из строя. Определяя строгие спецификации материалов, понимая риски обработки толстой меди и проверяя возможности вашего поставщика по предоставленному контрольному списку, вы можете обеспечить надежную систему распределения питания для вашей критически важной инфраструктуры. Относитесь к объединительной плате не как к пассивному компоненту, а как к активной основе стратегии надежности вашей системы.