Основные выводы по профилю оплавления и термическому профилю для керамики

- Чувствительность подложки: Керамические материалы (оксид алюминия, нитрид алюминия) хрупки и обладают высокой теплопроводностью, что требует отличных профилей по сравнению с FR4.

- Контроль скорости нарастания температуры: Наклон нагрева должен быть более плавным (обычно < 2°C/секунду) для предотвращения термического шока и микротрещин в подложке.

- Теплоотвод: Из-за высокой теплопроводности керамические платы быстро теряют тепло; зона выдержки при оплавлении критически важна для обеспечения равномерного равновесия.

- Фаза охлаждения: Быстрое охлаждение может вызвать трещины напряжения; контролируемое охлаждение так же важно, как и фаза нагрева.

- Валидация: Теоретические профили не работают без эмпирических данных; всегда используйте термопары, прикрепленные непосредственно к керамической поверхности для валидации.

- Контекст LSI: Правильное профилирование необходимо для высокомощных приложений, таких как сборка и оплавление светодиодных MCPCB.

Что на самом деле означают профиль оплавления и термический профиль для керамики (область применения и границы)

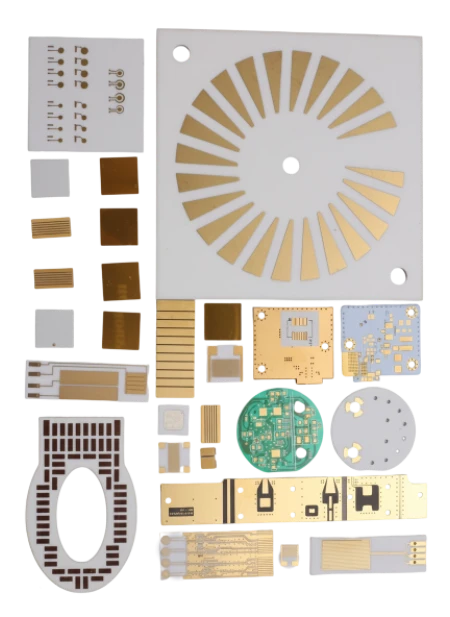

Понимание основной дефиниции этого процесса является первым шагом перед анализом конкретных метрик. Профиль оплавления и термический профиль для керамики относится к специфической кривой зависимости температуры от времени, применяемой в процессе пайки компонентов на керамические подложки. В отличие от стандартных органических подложек (таких как FR4), керамические печатные платы – обычно изготавливаемые из оксида алюминия ($Al_2O_3$) или нитрида алюминия ($AlN$) – обладают уникальными физическими свойствами, которые определяют, как они поглощают и выделяют тепло.

В APTPCB (Завод печатных плат APTPCB) мы определяем этот процесс не просто как плавление припоя, а как управление термическим напряжением. Область применения включает фазу предварительного нагрева, активацию флюса (выдержку), оплавление (ликвидус) и охлаждение. Границы этого процесса строги: если температура поднимается слишком быстро, керамика трескается; если она поднимается слишком медленно, флюс истощается до того, как произойдет смачивание.

Это профилирование отличается от стандартной сборки печатных плат, потому что керамика действует как эффективные теплоотводы. Они быстро отводят тепло от паяного соединения. Поэтому термический профиль должен учитывать энергию, необходимую для нагрева большой тепловой массы керамики, одновременно защищая чувствительные компоненты. Это пересечение материаловедения и термодинамики.

Чтобы узнать больше об используемых базовых материалах, вы можете ознакомиться с нашими возможностями в области производства керамических печатных плат.

Метрики профиля оплавления и термического профиля для керамики, которые имеют значение (как оценить качество)

Как только определение станет ясным, мы должны количественно оценить успех, используя конкретные, измеримые данные. Качество процесса оплавления керамики не является субъективным; оно зависит от точных тепловых показателей. В таблице ниже приведены критические параметры, которые инженеры должны контролировать для обеспечения надежного паяного соединения без повреждения хрупкой подложки.

| Показатель | Почему это важно | Типичный диапазон / Факторы | Как измерить |

|---|---|---|---|

| Скорость нарастания температуры | Определяет риск теплового удара. Керамика разрушается при неравномерном или слишком быстром нагреве. | 0,5°C до 1,5°C в секунду. Никогда не превышайте 2°C/с для керамики. | Расчет наклона термопрофиля (зона предварительного нагрева). |

| Время выдержки | Позволяет керамической массе достичь теплового равновесия и активирует флюс. | 60 до 120 секунд. Дольше, чем для FR4, из-за эффекта теплоотвода. | Продолжительность времени между 150°C и 190°C (для SAC305). |

| Время выше ликвидуса (TAL) | Обеспечивает образование интерметаллических соединений (IMC) для прочности соединения. | 45 до 90 секунд. Слишком короткое = холодные соединения; Слишком длинное = рост зерен. | Продолжительность времени, в течение которого припой остается расплавленным (например, >217°C). |

| Пиковая температура | Максимальная достигнутая температура. Должна расплавить припой, но сохранить компоненты. | 235°C до 245°C. Обычно на 15-25°C выше ликвидуса. | Показания термопары на корпусе компонента и соединении. |

| Скорость охлаждения | Критически важна для зернистой структуры и предотвращения трещин от теплового удара. | < 3°C до 4°C в секунду. Медленнее, чем для FR4, для снижения напряжения. | Расчет наклона от пика до солидуса. |

| Дельта T ($\Delta T$) | Разница температур по всей плате. | < 10°C. Керамика хорошо рассеивает тепло, но большие платы требуют осторожности. | Разница между самым горячим и самым холодным термоэлементом. |

Как выбрать профиль оплавления и термический профиль для керамики: руководство по выбору по сценариям (компромиссы)

После установления метрик мы должны применить их к реальным производственным ситуациям, где компромиссы неизбежны.

Различные керамические применения требуют скорректированных стратегий. Универсального профиля не существует для клиентов APTPCB. Ниже приведены общие сценарии и необходимые корректировки.

1. Сборка мощных светодиодов (нитрид алюминия)

- Сценарий: Монтаж мощных светодиодов на AlN для максимального рассеивания тепла.

- Компромисс: AlN очень быстро проводит тепло.

- Рекомендация: Значительно увеличьте время выдержки (soak time). Подложка будет отводить тепло от контактных площадок. Вам потребуется больше тепловой энергии, чтобы паяльная паста достигла температуры смачивания одновременно с выводами компонента.

2. ВЧ/СВЧ-схемы (оксид алюминия)

- Сценарий: Высокочастотные схемы с чувствительным золотым покрытием.

- Компромисс: Риск охрупчивания золота и чувствительность компонентов.

- Рекомендация: Поддерживайте пиковую температуру (Peak Temperature) на нижнем пределе допустимого диапазона. Используйте профиль, который минимизирует TAL (Time Above Liquidus), чтобы предотвратить чрезмерное выщелачивание золота в паяное соединение.

3. Гибридная сборка (керамика + толстая медь)

- Сценарий: Керамические прокладки или платы, интегрированные с массивными медными элементами.

- Компромисс: Массивное термическое несоответствие.

- Рекомендация: Используйте профиль "Седло" (длительная выдержка). Тяжелая медь требует времени для нагрева. Если вы слишком быстро повышаете температуру, керамика нагревается, но медь остается холодной, что приводит к холодным паяным соединениям.

4. BGA с малым шагом на керамике

- Сценарий: Плотные шариковые матричные выводы (BGA) с малым шагом на керамическом интерпозере.

- Компромисс: Потенциал образования пустот и коробления (хотя керамика коробится меньше, чем FR4).

- Рекомендация: Сосредоточьтесь на выделении газов из флюса во время фазы выдержки. Постепенный подъем температуры позволяет летучим веществам выйти до расплавления припоя, уменьшая образование пустот в шариках BGA.

5. Двусторонняя керамическая сборка

- Сценарий: Компоненты с обеих сторон: сверху и снизу.

- Компромисс: Повторное оплавление первой стороны; накопление термических напряжений.

- Рекомендация: По возможности используйте более низкую пиковую температуру для второго прохода или припой с высокой температурой плавления для первой стороны. Убедитесь, что скорость охлаждения строго контролируется, чтобы предотвратить усиление напряжений.

6. Применение низкотемпературного припоя (BiSn)

- Сценарий: Использование висмут-оловянного припоя (BiSn) для защиты термочувствительных датчиков.

- Компромисс: Хрупкие соединения против термической безопасности.

- Рекомендация: Профиль достигает гораздо более низких пиковых значений (около 170°C). Однако скорость нарастания температуры все равно должна быть медленной. Даже при низком пике быстрый скачок от комнатной температуры до 170°C все равно может привести к растрескиванию большой керамической пластины. Общие возможности сборки, поддерживающие эти сценарии, см. в наших услугах по сборке SMT и THT.

Профиль оплавления и термический профиль для контрольных точек реализации керамики (от проектирования до производства)

Выбор правильного сценария является теоретическим; его выполнение требует дисциплинированного пошагового процесса.

Для успешной реализации профиля оплавления и термического профиля для керамики следуйте этим контрольным точкам. Каждый шаг включает рекомендацию, риск в случае игнорирования и метод приемки.

1. Конструкция контактной площадки и тепловое рельефное изображение

- Рекомендация: Избегайте прямых соединений с большими металлическими плоскостями без теплового рельефа.

- Риск: Эффект надгробия или холодные пайки из-за отвода тепла.

- Приемка: DFM-анализ файлов Gerber.

2. Выбор паяльной пасты

- Рекомендация: Используйте пасту с флюсом, специально разработанным для высокотемпературных или длительных профилей.

- Риск: Выгорание флюса до оплавления (образование шариков).

- Приемка: Тест на смачиваемость на образце.

3. Контроль толщины трафарета

- Рекомендация: Прецизионные трафареты, вырезанные лазером, обычно толщиной 4-5 мил для мелкого шага.

- Риск: Избыток припоя вызывает перемычки; недостаток вызывает обрывы.

- Приемка: Данные объема SPI (контроль паяльной пасты).

4. Крепление термопары

- Рекомендация: Крепите термопары с использованием высокотемпературного припоя или проводящей эпоксидной смолы, а не только каптонной ленты.

- Риск: Неточные показания, приводящие к неправильному профилю.

- Приемка: Физическое испытание на растяжение термопарных проводов.

5. Настройка зон печи

- Рекомендация: Настроить зоны печи для обеспечения медленного нарастания температуры (при необходимости добавить зоны).

- Риск: Превышение предела нарастания температуры 2°C/с.

- Приемка: Проверка программным обеспечением для симуляции профиля.

6. Профилирование первого образца

- Рекомендация: Использовать "золотую плату" (жертвенную плату) с датчиками.

- Риск: Угадывание эффекта тепловой массы.

- Приемка: Наложение графика профиля на пределы спецификации.

7. Азотная среда (необязательно, но рекомендуется)

- Рекомендация: Использовать пайку оплавлением в $N_2$ для расширения технологического окна.

- Риск: Окисление на труднопаяемых керамических поверхностях.

- Приемка: Визуальный осмотр на предмет блестящих, гладких соединений.

8. Проверка наклона охлаждения

- Рекомендация: Убедиться, что активные вентиляторы охлаждения не установлены сразу на 100%.

- Риск: Разрушение керамической подложки.

- Приемка: Измерение наклона на кривой охлаждения.

9. Рентгеновский контроль

- Рекомендация: Обязательно для BGA и больших контактных площадок на керамике.

- Риск: Скрытые пустоты или трещины в припое.

- Приемка: Процент прохождения рентгеновского контроля > 99%.

10. Визуальный осмотр на наличие микротрещин

- Рекомендация: Осмотреть края и углы керамики под увеличением.

- Риск: Скрытый отказ в эксплуатации.

- Приемка: AOI (Автоматический оптический контроль) при большом увеличении.

Профиль оплавления и температурный профиль для керамики: распространенные ошибки (и правильный подход)

Даже при наличии контрольного списка, сборка керамики страдает от специфических ошибок; их выявление предотвращает дорогостоящий брак.

1. Обращение с керамикой как с FR4

- Ошибка: Использование стандартного "универсального" профиля с подъемом температуры 3°C/с.

- Коррекция: Всегда ограничивайте подъем температуры до < 2°C/с. Керамика не обладает эластичностью эпоксидно-стеклянных материалов.

2. Игнорирование различий в тепловой массе

- Ошибка: Профилирование голой платы и предположение, что она соответствует плате с компонентами.

- Коррекция: Профилируйте полностью собранную плату. Компоненты и керамическая подложка вместе определяют тепловую массу.

3. Недостаточное время выдержки

- Ошибка: Спешка в зоне выдержки для ускорения производства.

- Коррекция: Увеличьте время выдержки. Керамика дольше достигает равновесия. Короткая выдержка приводит к "холодной" пайке в центре больших контактных площадок.

4. Быстрое охлаждение

- Ошибка: Обдув платы холодным воздухом для более быстрого обращения с ней.

- Коррекция: Контролируемое охлаждение жизненно важно. Несоответствие КТР между припоем, компонентом и керамикой наиболее высоко во время охлаждения.

5. Неправильное размещение термопары

- Ошибка: Размещение датчиков только на поверхности печатной платы, а не на выводах компонентов.

- Коррекция: Размещайте датчики на керамической поверхности, корпусе компонента и паяном соединении, чтобы увидеть Дельта Т.

6. Игнорирование влаги

- Ошибка: Оплавление керамики, поглотившей влагу, без предварительной сушки.

- Коррекция: Хотя керамика поглощает меньше, чем FR4, захваченная влага все еще может вызвать расслоение или "попкорнинг" в чувствительных слоях. При необходимости запечь.

Переплавка и термический профиль для керамики: Часто задаваемые вопросы (стоимость, сроки, файлы DFM, стек, AOI-контроль, рентгеновский контроль)

В: Какова максимальная скорость нарастания температуры для керамических печатных плат? О: Мы рекомендуем поддерживать ее ниже 2°C в секунду. В идеале, стремитесь к 1°C – 1,5°C в секунду, чтобы минимизировать риск термического шока.

В: Почему зона выдержки более критична для керамики? О: Керамика является отличным теплопроводником. Она быстро отводит тепло от паяльной пасты. Более длительная выдержка гарантирует, что вся сборка равномерно достигнет температуры активации флюса до пика переплавки.

В: Могу ли я использовать стандартный припой SAC305 для сборки керамики? О: Да, SAC305 обычно используется. Однако профиль должен быть скорректирован с учетом его более высокой температуры плавления (217°C) по сравнению со свинцовым припоем, чтобы керамика не подвергалась шоку от высокой пиковой температуры.

В: Чем отличаются сборка и переплавка LED MCPCB? О: LED MCPCB (часто использующие диэлектрик на металле или керамике) требуют строгого контроля пустот. Пустоты препятствуют теплопередаче, что приводит к выходу из строя светодиода. Профиль должен быть сосредоточен на полном выделении флюса до затвердевания припоя.

В: Требуются ли для керамических печатных плат печи оплавления в азотной среде? О: Это не является строго обязательным, но настоятельно рекомендуется. Азот уменьшает окисление, улучшает смачивание керамической металлизации и обеспечивает немного более широкое технологическое окно. В: Что вызывает эффект "надгробия" (tombstoning) на керамических платах? О: Неравномерный нагрев. Если одна контактная площадка нагревается быстрее другой (что часто бывает на керамике, если ширина дорожек варьируется), припой сначала плавится с одной стороны и вытягивает компонент вертикально.

В: Как проверить профиль, не повредив плату? О: Используйте "золотую плату" (Golden Board) или жертвенный образец с полной комплектацией. Постоянно прикрепите термопары к этой плате и пропустите ее через печь для сбора данных.

В: Почему керамика трескается при охлаждении? О: Керамика хрупкая. Если припой быстро сжимается, пока керамика остается расширенной (или наоборот из-за несоответствия КТР), напряжение превышает предел прочности керамики на растяжение.

Глоссарий по оплавлению и термическому профилю для керамики (ключевые термины)

| Термин | Определение |

|---|---|

| Оксид алюминия (глинозем) ($Al_2O_3$) | Наиболее распространенный керамический материал подложки, обладающий хорошей теплопроводностью и электрической изоляцией. |

| Нитрид алюминия ($AlN$) | Высокопроизводительный керамический субстрат с чрезвычайно высокой теплопроводностью, используемый для мощных приложений. |

| КТР (Коэффициент теплового расширения) | Скорость, с которой материал расширяется при нагревании. Несоответствие между керамикой и припоем вызывает напряжение. |

| Ликвидус | Температура, при которой припойный сплав становится полностью жидким (например, ~217°C для SAC305). |

| Солидус | Температура, при которой припойный сплав полностью тверд. |

| Флюс | Химический агент в паяльной пасте, который удаляет оксиды и способствует смачиванию. |

| Смачивание | Способность расплавленного припоя растекаться и прилипать к металлической поверхности контактной площадки и компонента. |

| Образование пустот | Карманы воздуха или газа, запертые внутри затвердевшего паяного соединения, снижающие тепловые и электрические характеристики. |

| Эффект надгробия | Дефект, при котором компонент встает на один конец из-за неравномерных сил смачивания. |

| Термический шок | Структурное разрушение, вызванное быстрыми изменениями температуры, создающими внутреннее напряжение. |

| Зона выдержки | Фаза оплавления, в которой температура поддерживается постоянной для активации флюса и выравнивания температуры платы. |

| Дельта T ($\Delta T$) | Разница температур между самыми горячими и самыми холодными частями сборки во время оплавления. |

Заключение: профиль оплавления и термический профиль для керамики: следующие шаги

Освоение профиля оплавления и термического профиля для керамики заключается в балансировке тепловой энергии. Это требует изменения мышления от стандартной обработки FR4 к стратегии точного управления тепловым режимом. Соблюдая скорости нарастания температуры, увеличивая время выдержки и подтверждая данные реальными измерениями, вы можете добиться высоконадежных соединений даже на самых хрупких подложках.

В APTPCB мы специализируемся на этих передовых методах сборки. Если вы готовите проект с использованием керамических подложек, раннее взаимодействие является ключевым.

Для DFM-анализа или коммерческого предложения, пожалуйста, предоставьте:

- Файлы Gerber: Включая слои пасты, паяльной маски и меди.

- Детали стека: Указание типа керамики (оксид алюминия или нитрид алюминия) и толщины.

- Спецификация компонентов (BOM): Для выявления высокомассовых компонентов, влияющих на профилирование.

- Требования к испытаниям: Укажите, требуются ли рентгеновские или специальные испытания на сдвиг.

Убедитесь, что ваши керамические конструкции изготавливаются с требуемой точностью. Посетите нашу страницу запроса цен, чтобы начать свой проект сегодня.