Содержание

- Контекст: Что делает системную плату сервера сложной

- Основные технологии (Что на самом деле заставляет ее работать)

- Обзор экосистемы: Связанные платы / Интерфейсы / Этапы производства

- Сравнение: Общие варианты и что вы выигрываете / теряете

- Столпы надежности и производительности (Сигнал / Питание / Тепло / Управление процессами)

- Будущее: Куда это движется (Материалы, интеграция, ИИ/автоматизация)

- Запросить коммерческое предложение / DFM-обзор для системной платы сервера (Что отправить)

- Заключение Для инженеров и отделов закупок APTPCB (APTPCB PCB Factory) "хорошая" серверная плата определяется тремя не подлежащими обсуждению метриками: целостность сигнала на высоких частотах (PCIe Gen 5/6), термическая стабильность при высоких вычислительных нагрузках и абсолютная надежность производства. Эта статья исследует техническую сторону этих сложных плат, подробно описывая проектные решения, которые отличают стандартную печатную плату от высокопроизводительного серверного решения.

Основные моменты

- Целостность сигнала имеет первостепенное значение: Как выбор материалов и обратное сверление предотвращают потерю сигнала в высокоскоростных линиях передачи данных.

- Терморегулирование: Роль толстой меди и оптимизированных для воздушного потока компоновок в охлаждении процессоров с высоким TDP.

- Сложность стека слоев: Почему серверные платы часто требуют от 12 до 24+ слоев со смешанными диэлектриками.

- Точность производства: Необходимость строгого контроля импеданса и передовых методов регистрации.

- Перспективность: Подготовка проектов для рабочих нагрузок ИИ и межсоединений следующего поколения.

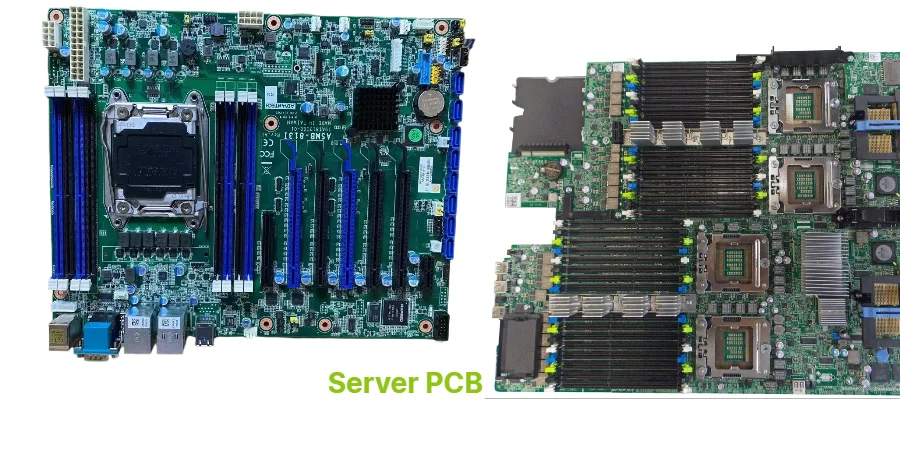

Контекст: Что делает системные платы серверов сложными

Проектирование и производство системной платы сервера — это балансирование между ограничениями физического пространства и требованиями к электрическим характеристикам. В отличие от потребительской электроники, где миниатюризация является основной целью, серверные платы сталкиваются с проблемой плотности в рамках фиксированных форм-факторов — обычно стандартов шасси 1U, 2U или 4U. Основная проблема заключается в огромном объеме соединений. Современная двухсокетная серверная плата должна маршрутизировать тысячи сигналов между процессорами, слотами памяти DDR5 и картами расширения PCIe. Такая плотность трассировки требует использования большого количества слоев, часто превышающего 16 или 20 слоев. По мере увеличения количества слоев соотношение сторон для металлизации сквозных отверстий становится сложнее контролировать, что требует передовых возможностей металлизации для обеспечения надежности гильзы.

Кроме того, переход к более высоким скоростям передачи данных означает, что стандартные материалы FR4 часто оказываются недостаточными. При скоростях, превышающих 25 Гбит/с на линию, диэлектрические потери становятся убийцей сигнала. Инженеры должны интегрировать решения для печатных плат серверов и центров обработки данных, использующие ламинаты с низкими потерями, которые сложнее обрабатывать и дороже, чем традиционные материалы. Задача состоит в достижении необходимой электрической производительности без того, чтобы плата стала непроизводимой или чрезмерно дорогой.

Основные технологии (Что на самом деле заставляет это работать)

Для удовлетворения строгих требований современных центров обработки данных применяется несколько передовых производственных технологий. Это не необязательные "дополнения", а фундаментальные требования к функциональности.

Ламинаты с низкими потерями: Стандартное эпоксидное стекло не может поддерживать скорости сигнала современных серверов. Производители используют передовые материалы, такие как серия Megtron PCB (Megtron 6 или 7) или эквивалентные марки Isola. Эти материалы имеют более низкий коэффициент рассеяния (Df) и диэлектрическую проницаемость (Dk), что сохраняет целостность сигнала на длинных трассах.

Обратное сверление (сверление на контролируемую глубину): В высокоскоростных конструкциях неиспользуемая часть металлизированного сквозного отверстия («stub») действует как антенна, вызывая отражения сигнала. Обратное сверление удаляет этот «stub» путем высверливания медного покрытия с неиспользуемой стороны, значительно уменьшая искажение сигнала. Этот процесс требует чрезвычайной точности, чтобы избежать повреждения активных внутренних слоев.

Межсоединения высокой плотности (HDI): Для размещения огромного количества выводов современных серверных процессоров (часто BGA с тысячами шариков) часто используется технология HDI PCB. Это включает в себя микропереходы, просверленные лазером, глухие переходы и скрытые переходы для маршрутизации сигналов от внутренних слоев к поверхности без использования ценного места на плате.

Толстая медь и силовые слои: Серверы потребляют значительную мощность. Чтобы подавать сотни ампер на процессоры с минимальным падением напряжения, внутренние силовые слои часто используют медь толщиной 2oz или 3oz. Эта толстая медь также помогает распределять тепло по плате в поперечном направлении, действуя как встроенный радиатор.

Обзор экосистемы: Связанные платы / Интерфейсы / Этапы производства

Системная плата сервера не работает изолированно. Она является центральным узлом более крупной аппаратной экосистемы. Понимание этих взаимосвязей имеет решающее значение для успешной системной интеграции.

Подключение объединительной платы: Во многих стоечных серверах системная плата подключается к объединительной плате (Backplane PCB). Объединительная плата управляет накопителями с горячей заменой. Интерфейс между системной платой и объединительной платой должен быть надежным, часто использующим высокоскоростные разъемы, которые требуют точного механического выравнивания во время сборки. Если системная плата деформируется во время оплавления, это выравнивание может нарушиться.

Сборка и тестирование (PCBA): Процесс сборки серверных плат отличается из-за размера компонентов и тепловой массы платы. Большие BGA-сокеты и толстые медные слои требуют тщательно профилированных печей оплавления для обеспечения правильного формирования паяных соединений без перегрева чувствительных компонентов. Поставщики PCBA должны использовать рентгеновский контроль (AXI) для проверки качества паяных соединений под большими процессорами и слотами памяти, поскольку визуальный осмотр невозможен.

Райзер-карты и расширение: Для вертикальной установки в шасси 1U или 2U слоты PCIe часто переносятся на райзер-карты. Системная плата должна маршрутизировать высокоскоростные сигналы к краевым разъемам для этих райзеров, вводя еще одну точку перехода, где контроль импеданса имеет решающее значение.

Сравнение: Общие варианты и что вы выигрываете / теряете

При проектировании системной платы сервера инженеры сталкиваются с компромиссами между стоимостью, производительностью и технологичностью. Выбор материалов и поверхностных покрытий может кардинально изменить возможности и долговечность платы.

Ниже представлена матрица решений, помогающая визуализировать влияние этих технических выборов.

Матрица решений: Технический выбор → Практический результат

| Технический выбор | Прямое влияние |

|---|---|

| Материал: Средние потери против Сверхнизких потерь | Средние потери экономят затраты, но ограничивают длину трассировки для PCIe Gen5. Сверхнизкие потери обеспечивают большую дальность, но увеличивают стоимость сырья на 30-50%. |

| Покрытие поверхности: ENIG против OSP | ENIG обеспечивает отличную плоскостность и срок хранения, но сопряжен с риском "черной площадки". OSP дешевле и хорош для BGA, но имеет более короткий срок хранения и чувствителен к обращению. |

| Структура переходного отверстия: Сквозное против HDI | Сквозные отверстия проще в изготовлении, но ограничивают плотность трассировки. HDI позволяет использовать BGA с более мелким шагом и улучшает целостность сигнала, но добавляет циклы ламинирования. |

| Толщина меди: 1 унция против 2 унций+ | Более толстая медь улучшает подачу питания и теплоотвод, но требует более широкого зазора (коэффициент травления) и затрудняет контроль импеданса. |

Столпы надежности и производительности (Сигнал / Питание / Тепло / Управление процессом)

Надежность в серверных средах — это вопрос не того, произойдет ли сбой, а того, когда он произойдет. APTPCB сосредоточена на продлении этого срока с помощью строгого проектирования и контроля процессов.

Целостность сигнала (SI): Для высокоскоростных печатных плат контроль импеданса является основой. Обычно мы видим требования к допуску ±5% для дифференциальных пар. Помимо импеданса, необходимо минимизировать вносимые потери и возвратные потери. Это достигается за счет использования расширенных стеклотканей для предотвращения "эффекта тканевого волокна", при котором сигналы, проходящие по стеклянным пучкам, движутся медленнее, чем по зазорам из смолы, вызывая перекос.

Целостность питания (PI): Серверы испытывают быстрые токовые переходные процессы. Если импеданс сети распределения питания (PDN) слишком высок, напряжение на шинах будет падать, вызывая логические ошибки. Пары плоскостей с низкой индуктивностью и стратегическое размещение развязывающих конденсаторов имеют решающее значение. Производственный стек должен обеспечивать минимизацию толщины диэлектрика между плоскостями питания и заземления для увеличения межплоскостной емкости.

Термическая надежность: Серверные платы подвергаются постоянным термическим циклам. Несоответствие коэффициента теплового расширения (КТР) между медью, смолой и компонентами может привести к трещинам в бочонках переходных отверстий или усталости паяных соединений. Использование материалов с высокой Tg (температурой стеклования) обеспечивает механическую стабильность платы при рабочих температурах.

Контроль процесса: Автоматическая оптическая инспекция (АОИ) используется после каждого процесса травления внутренних слоев. Для серверных плат с более чем 20 слоями, один обрыв или короткое замыкание на внутреннем слое делает всю дорогую плату непригодной. Точность совмещения – идеальное выравнивание всех 20 слоев – достигается с помощью рентгеновского сверления для технологических отверстий и прямой лазерной визуализации (LDI).

Будущее: Куда это движется (Материалы, Интеграция, ИИ/автоматизация)

Траектория развития серверного оборудования обусловлена ненасытным спросом на ИИ и облачные вычисления. По мере перехода к PCIe Gen 6 и далее, запас прочности исчезает.

5-летняя траектория производительности (иллюстративно)

| Показатель производительности | Сегодня (типично) | Направление на 5 лет | Почему это важно |

|---|---|---|---|

| Скорость передачи данных (PCIe) | 32 ГТ/с (Gen 5) | 128 ГТ/с (Gen 7) | Модели обучения ИИ требуют огромной пропускной способности; шероховатость меди печатной платы становится ограничивающим фактором. |

| Количество слоев | 12 - 20 слоев | 24 - 40+ слоев | Плотность трассировки увеличивается по мере уменьшения чипов, но количество выводов растет; требуются более тонкие диэлектрики. |

| Теплоотвод | Фокус на воздушном охлаждении | Готовность к жидкостному/иммерсионному охлаждению | TDP чипов стремительно растут; платы должны быть совместимы с жидкостями для иммерсионного охлаждения. |

Запросить коммерческое предложение / Обзор DFM для системной платы сервера (Что отправить)

При запросе коммерческого предложения или обзора рекомендаций DFM для системной платы сервера, ясность является ключевым фактором. Поскольку эти платы сложны, стандартные параметры прототипов часто не применимы. Пожалуйста, предоставьте следующие данные для обеспечения точной оценки:

- Файлы Gerber: Формат RS-274X или ODB++ (предпочтительно для сложных данных).

- Схема стека: Четко укажите количество слоев, толщину меди и диэлектрические толщины.

- Требования к материалам: Укажите точный ламинат (например, "Panasonic Megtron 6" или "Isola Tachyon") или приемлемые эквиваленты.

- Контроль импеданса: Список целевых импедансов (несимметричных и дифференциальных) и слоев, к которым они применяются.

- Карта сверления: Четко различайте металлизированные сквозные отверстия, неметаллизированные отверстия и отверстия с обратным сверлением (backdrilled holes).

- Типы переходных отверстий: Укажите, используются ли глухие, скрытые или микропереходные отверстия (требования HDI).

- Покрытие поверхности: Например, ENIG, иммерсионное серебро или твердое золото для краевых разъемов.

- Количество и сроки поставки: Ожидания для прототипов по сравнению с массовым производством.

Заключение

Системная плата сервера — это невоспетый герой цифровой эпохи, сложная комбинация передовых материалов, точного проектирования и строгих производственных стандартов. Она требует целостного подхода, при котором целостность сигнала, подача питания и управление температурным режимом рассматриваются одновременно. Для инженеров, стремящихся развернуть надежную инфраструктуру, крайне важно сотрудничество с производителем, который понимает эти нюансы. APTPCB сочетает глубокие отраслевые знания с передовыми производственными возможностями для поставки серверных плат, отвечающих требованиям современных центров обработки данных и будущих рабочих нагрузок ИИ. Независимо от того, находитесь ли вы на этапе прототипирования или масштабирования для массового развертывания, мы готовы поддержать ваше техническое видение.