Драйверы затвора MOSFET на основе карбида кремния обеспечивают сверхбыстрое переключение (время нарастания/спада 10-100 нс), работу при высоких температурах (температура перехода 175-200°C) и превосходную эффективность, открывая возможности для силовых агрегатов электромобилей следующего поколения, быстрых зарядных устройств постоянного тока и компактных промышленных приводов, работающих на частотах переключения 20-100 кГц+, достигая КПД >99% и в 5-10 раз большей плотности мощности по сравнению с кремниевыми IGBT, с успешной работой в течение миллионов быстрых циклов переключения на протяжении 15-20 лет службы.

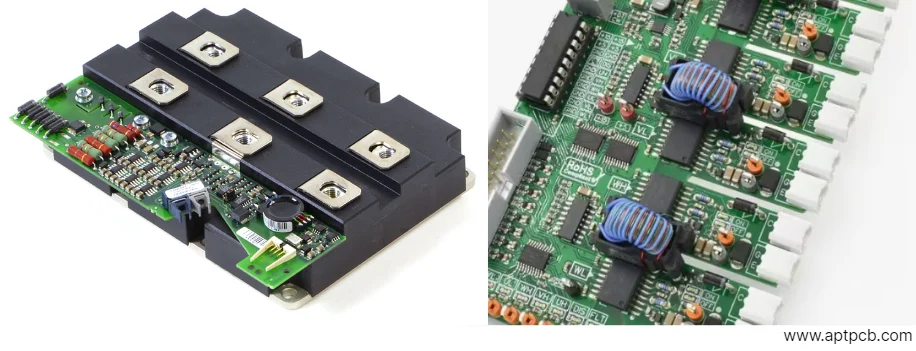

В APTPCB мы производим печатные платы драйверов затвора SiC с использованием процессов аэрокосмической и оборонной промышленности, реализуя схемы с ультранизкой индуктивностью, отрицательные напряжения затвора и расширенные функции защиты. Наши возможности поддерживают SiC MOSFET от быстрых зарядных устройств на 650 В до тяговых инверторов на 1700 В при токах от 100 А до 800 А+ с комплексной высокочастотной характеризацией.

Управление сверхбыстрым переключением

SiC MOSFET транзисторы переключаются в 5-10 раз быстрее, чем кремниевые IGBT, достигая времени нарастания 10-50 нс, что позволяет осуществлять переключение на частотах 50-100 кГц, уменьшая размер и вес магнитных компонентов. Однако сверхбыстрое переключение создает проблемы: паразитная индуктивность в субнаногенри вызывает чрезмерные колебания и выбросы напряжения; схемы управления затвором требуют пиковых токов в несколько ампер; электромагнитные помехи возрастают, требуя тщательной компоновки печатной платы и экранирования; а измерительное оборудование должно фиксировать наносекундные переходные процессы во время характеризации и производственных испытаний.

В APTPCB наше производство печатных плат реализует компоновки со сверхнизкой индуктивностью, поддерживающие скорости переключения SiC.

Ключевые требования к быстрому переключению

Компоновка со сверхнизкой индуктивностью

- Индуктивность контура управления затвором <5 нГн, минимизирующая колебания и выбросы во время переходов, с точностью сборки качества медицинских устройств

- Индуктивность силового контура <10 нГн, снижающая скачки напряжения во время коммутации тока

- Подключение источника Кельвина, разделяющее ток управления затвором от основного тока источника, устраняя общую индуктивность

- Широкие, короткие дорожки в цепи затвора, минимизирующие резистивное и индуктивное сопротивление

- Многослойная печатная плата с силовыми слоями, обеспечивающая пути возврата тока с низкой индуктивностью

- Оптимизация размещения компонентов, удерживающая ИС драйвера затвора в пределах 5-10 мм от SiC MOSFET

Высокий пиковый ток затвора

- ИС драйверов затвора, выдающие/поглощающие пиковый ток 5-10 А для быстрой зарядки Qg (обычно 100-300 нКл)

- Драйвер с низким выходным импедансом, поддерживающий напряжение при подаче пикового тока

- Адекватная развязка питания затвора, обеспечивающая мгновенный заряд без просадки напряжения

- Вес и ширина меди печатной платы, выдерживающие короткие импульсы высокого тока без падения напряжения

- Тепловое управление драйверами затворов и резисторами, рассеивающими мощность на высоких частотах переключения

- Выбор микросхемы драйвера, балансирующий токовую способность с задержкой распространения и энергопотреблением

Управление ЭМП

- Контролируемая скорость переключения, балансирующая потери и генерацию ЭМП с помощью оптимизации сопротивления затвора

- Фильтрация синфазным дросселем, снижающая кондуктивные ЭМП на источниках питания драйверов затворов

- Экранирование и заземление, предотвращающие излучаемые помехи от путей с высоким di/dt и dv/dt

- Модуляция с расширенным спектром, рандомизирующая частоту переключения, снижающая пиковые амплитуды ЭМП

- Многослойная конструкция печатной платы, обеспечивающая слои заземления и экранирования

- Предварительное тестирование на ЭМС в процессе разработки, выявляющее проблемы до официальной сертификации

Реализация отрицательного напряжения затвора

SiC MOSFET транзисторы выигрывают от отрицательного напряжения затвора (от -2 до -5В) в выключенном состоянии, обеспечивая превосходный иммунитет к паразитному включению от высокого dv/dt (>50В/нс), характерного для SiC-приложений. Отрицательное напряжение также ускоряет выключение, снижает потери на переключение и обеспечивает устойчивость к эффекту Миллера. Однако реализация отрицательного источника питания добавляет сложности, требуя двойного питания, правильной последовательности включения и защиты от чрезмерного отрицательного напряжения, повреждающего оксид затвора.

APTPCB реализует надежные источники отрицательного напряжения затвора, поддерживающие работу SiC.

Ключевые аспекты реализации отрицательного напряжения

Генерация отрицательного напряжения питания

- Схемы зарядных насосов, генерирующие от -2 до -5В от положительного источника питания с требованиями к надежности серверных центров обработки данных

- Изолированные DC-DC преобразователи, обеспечивающие двойное питание ±15В для драйверов затвора

- Методы бутстрапа в экономичных приложениях, объединяющие положительные и отрицательные шины

- Последовательность подачи питания, обеспечивающая правильные последовательности включения и выключения

- Регулирование напряжения, поддерживающее точность отрицательного напряжения при изменениях нагрузки

- Защита от перенапряжения, предотвращающая повреждение SiC-затворов чрезмерным отрицательным напряжением

Оптимизация напряжения управления затвором

- Выбор положительного напряжения (от +15 до +20В), балансирующий скорость включения и нагрузку на оксид затвора

- Выбор отрицательного напряжения (от -2 до -5В), оптимизирующий производительность выключения и иммунитет к dv/dt

- Активное управление затвором, динамически регулирующее напряжения в зависимости от условий эксплуатации

- Температурная компенсация, поддерживающая производительность в диапазоне температур окружающей среды от -40 до +150°C

- Архитектура раздельного питания, обеспечивающая независимую регулировку положительного и отрицательного напряжений

- Комплексное тестирование, подтверждающее производительность драйвера затвора во всем рабочем диапазоне

Управление высокотемпературным режимом работы

Устройства SiC работают при температурах перехода 175-200°C, что требует схем управления затвором, способных выдерживать повышенные температуры окружающей среды, сохраняя при этом производительность и надежность. Работа при высоких температурах нагружает пассивные компоненты, паяные соединения, материалы печатных плат и полупроводниковые приборы, что требует тщательного выбора материалов, теплового менеджмента и проверенных квалификационных испытаний, обеспечивающих срок службы 10-15 лет, несмотря на постоянное воздействие повышенных температур.

APTPCB реализует высокотемпературные сборки драйверов затвора.

Ключевые требования к конструкции для высоких температур

Выбор компонентов

- Микросхемы с высоким температурным рейтингом (температура перехода 125-150°C), выдерживающие повышенную температуру окружающей среды

- Керамические конденсаторы, сохраняющие характеристики в широком диапазоне температур (диэлектрики X7R, X5R)

- Пленочные резисторы со стабильным сопротивлением и низким температурным коэффициентом в рабочем диапазоне

- Высокотемпературный припой (SAC305 или высокотемпературные альтернативы), сохраняющий целостность соединений

- Микросхемы драйверов затвора, рассчитанные на автомобильные или промышленные температурные диапазоны

- Квалификация класса оборудования безопасности, обеспечивающая долгосрочную надежность

Тепловое управление

- Распространение тепла через печатные платы с толстым медным или алюминиевым сердечником

- Тепловые переходные отверстия, передающие тепло от компонентов к радиаторам

- Адекватное расстояние, предотвращающее тепловую связь между тепловыделяющими устройствами

- Тепловое моделирование, прогнозирующее температуры и подтверждающее конструкции до прототипирования

- Активное охлаждение при необходимости с использованием принудительного воздушного или жидкостного охлаждения

- Датчики температуры, обеспечивающие тепловой мониторинг и защиту

Предоставление расширенных функций защиты

SiC MOSFET требуют улучшенной защиты по сравнению с кремниевыми IGBT из-за меньших размеров кристалла, более быстрого переключения и более высоких рабочих температур. Схемы защиты должны обнаруживать неисправности в течение наносекунд, обеспечивать скоординированное отключение, предотвращающее вторичные сбои, и обеспечивать диагностику, поддерживающую устранение неполадок на месте. Расширенные реализации защиты сочетают аппаратные схемы для немедленного реагирования с программным мониторингом, обеспечивающим предиктивное обслуживание и оптимизацию.

APTPCB реализует комплексные схемы защиты SiC.

Ключевые требования к защите

Защита от перегрузки по току и короткого замыкания

- Мониторинг напряжения сток-исток, обнаруживающий десатурацию, указывающую на перегрузку по току

- Измерение di/dt, обнаруживающее чрезмерную скорость нарастания тока, указывающую на короткое замыкание

- Быстрый отклик (<100нс), инициирующий плавное отключение до теплового повреждения

- Ограничение тока, снижающее напряжение затвора при перегрузке по току, поддерживая частичную проводимость

- Отчетность о неисправностях, сообщающая о событиях защиты системному контроллеру

- Несколько уровней защиты, обеспечивающих избыточность и безопасную работу

Защита от перенапряжения и пониженного напряжения

- Мониторинг напряжения стока, предотвращающий работу за пределами номинального напряжения

- Мониторинг питания затвора, обеспечивающий достаточное напряжение для правильного переключения

- Подавление переходных процессов, ограничивающее скачки напряжения от паразитной индуктивности

- Лавинная защита, предотвращающая чрезмерное рассеивание энергии во время скачков напряжения

- Скоординированная защита между несколькими устройствами при параллельной или последовательной работе

- Диагностические возможности, выявляющие режимы отказа для поддержки устранения неполадок

Оптимизация для электромобилей и приложений быстрой зарядки

Электромобили представляют собой основной рынок внедрения SiC, требующий драйверов затвора, оптимизированных для автомобильной среды, стандартов функциональной безопасности, крупносерийного производства и целевых показателей стоимости. Тяговые инверторы электромобилей работают при 400-800В, 200-500кВт, обеспечивая ускорение, рекуперативное торможение и непрерывное движение по шоссе. Быстрые зарядные устройства постоянного тока передают 50-350кВт, требуя надежной работы в придорожных условиях с переменным качеством электроэнергии и условиями окружающей среды.

APTPCB поддерживает производителей электромобилей производством автомобильных SiC-драйверов затвора.

Ключевые требования к приложениям для электромобилей

Автомобильная квалификация

- Компоненты, квалифицированные по AEC-Q100/200, выдерживающие автомобильные температуры, вибрации и срок службы

- Функциональная безопасность (ISO 26262 ASIL-C/D), обеспечивающая безопасную работу несмотря на единичные отказы

- Соответствие автомобильным требованиям ЭМС, отвечающее строгим требованиям по излучению и помехоустойчивости

- Соответствие стандартам безопасности высокого напряжения, защищающее пассажиров от электрических опасностей

- Документация процесса одобрения производственных деталей (PPAP), поддерживающая автомобильную цепочку поставок

- Долгосрочные обязательства по поставкам, соответствующие жизненным циклам автомобильных программ (10-15 лет)

Оптимизация производительности

- Высокий КПД (>99%), максимизирующий запас хода автомобиля и снижающий требования к охлаждению

- Компактный дизайн, помещающийся в ограниченное пространство упаковки автомобильного силового агрегата

- Оптимизация акустического шума, минимизирующая слышимые частоты переключения

- Тепловое управление, выдерживающее температуры под капотом и переходные тепловые нагрузки

- Цели по надежности, соответствующие автомобильным ожиданиям (срок службы 15-20 лет, более 200 тыс. миль)

- Оптимизация затрат, достигающая ценовых целей автомобильной промышленности за счет массового производства

Благодаря автомобильным квалифицированным процессам, возможностям крупносерийного производства и всесторонней инженерной поддержке, APTPCB позволяет производителям электромобилей внедрять силовые агрегаты следующего поколения на основе SiC, достигая превосходной эффективности, производительности и компактности по сравнению с кремниевыми альтернативами.