Разработка трафарета для технологии поверхностного монтажа (SMT) — это инженерный процесс определения геометрии апертуры, толщины фольги и свойств материала для контроля точного объема паяльной пасты, нанесенной на печатную плату (PCB). Этот критический этап производства определяет успех процесса пайки, поскольку примерно от 60% до 70% всех дефектов сборки SMT возникают из-за неправильных параметров печати. Прочная конструкция уравновешивает физические ограничения трафаретной фольги с требованиями к смачиванию электронных компонентов.

Ключевые выводы

- Основная функция: Трафарет действует как инструмент контроля объема; объем нанесенной пасты равен площади отверстия, умноженной на толщину фольги.

- Критический показатель (коэффициент площади): Коэффициент площади (AR) должен составлять ≥ 0,66 для стандартных процессов, чтобы гарантировать, что паста отделяется от трафарета, а не прилипает к стенам.

- Критический показатель (соотношение сторон): Соотношение сторон (ширина/толщина) должно быть ≥ 1,5 во избежание засорения.

- Заблуждение: Соотношение диафрагмы и площадки 1:1 редко бывает правильным; для большинства проектов требуется общее сокращение на 10–20 %, чтобы предотвратить образование перемычек и шариков припоя.

- Совет по проверке: Используйте данные проверки паяльной пасты (SPI), чтобы убедиться, что эффективность переноса превышает 80% во время первой проверки изделия (FAI).

- Выбор материала: Нержавеющая сталь (SUS304) является отраслевым стандартом, но для конструкций с мелким шагом (< 0,5 мм) требуется мелкозернистая сталь или никелевая фольга, полученная электроформованием.

- Правило принятия решения: Если шаг компонента составляет ≤ 0,4 мм, необходимо использовать нанопокрытие или флюсоотталкивающую обработку поверхности, чтобы сохранить четкость печати.

Содержание

- Что это на самом деле означает (объем и границы)

- Важные показатели (как их оценить)

- Как выбрать (Руководство по выбору по сценарию)

- Контрольные точки реализации (от проектирования до производства)

- Распространенные ошибки (и правильный подход)

- Часто задаваемые вопросы (стоимость, время выполнения, материалы, тестирование, критерии приемки)

- Глоссарий (ключевые термины)

- Заключение (следующие шаги)

Что это на самом деле означает (объем и границы)

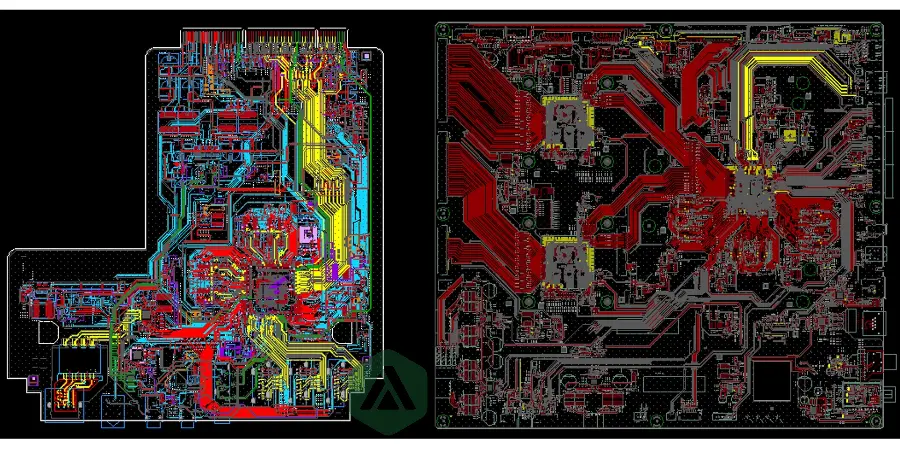

Учебное пособие по дизайну трафаретов SMT охватывает не только вырезание отверстий в металле. Он определяет взаимодействие между контактной площадкой печатной платы, реологией паяльной пасты и механикой ракеля. Объем проектирования трафарета включает в себя выбор метода монтажа (рамочный или бескаркасный), технологии производства (лазерная резка или гальванопластика), а также конкретные модификации апертуры, необходимые для сложных компонентов, таких как Quad Flat No-leads (QFN) или шариковая сетка (BGA).

Границы этого процесса определяются возможностями производства. Например, стандартный лазерный резак имеет диаметр луча примерно 20–40 мкм. Этот физический предел определяет минимальный угловой радиус проема. Если для дизайна требуются более острые углы, чем может разрезать лазер, это повлияет на высвобождение пасты. Кроме того, проект должен учитывать последующие процессы. Если плата требует смешанной сборки, дизайн трафарета должен совпадать с схемой выборочной пайки или направляющей приспособления для волновой пайки, чтобы паста не мешала последующей маскировке или оснастке.

Правильная конструкция обеспечивает «эффективность переноса» — процент объема пасты, который фактически переносится из апертуры на подушечку. Теоретический объем в 100% достигается редко; хорошо продуманный процесс обеспечивает передачу объема от 80% до 110%. Все, что ниже 70%, обычно приводит к недостаточному количеству паяных соединений (размыканиям), а все, что выше 120%, приводит к риску короткого замыкания (мостового замыкания).

Метрики, которые имеют значение (как их оценить)

Чтобы обеспечить высокопроизводительное производство, инженеры должны оценивать конкретные геометрические и технологические показатели. Эти цифры определяют, будет ли трафарет физически работать или сразу же выйдет из строя на линии.

Геометрия и конструктивные ограничения

В следующей таблице приведены жесткие ограничения на геометрию трафарета. Нарушение этих правил обычно требует изменения толщины фольги или размера апертуры.

| Метрическая | Стандартный лимит | Предел высокой надежности | Почему это важно | Как проверить |

|---|---|---|---|---|

| Коэффициент площади (AR) | $\ge 0,66$ | $\ge 0,70$ | Определяет, выходит ли паста из отверстия. | Вычислите: $Площадь / (Периметр \умножить на толщину)$. |

| Соотношение сторон | $\ge 1,5$ | $\ge 1,6$ | Предотвращает засорение пасты внутри отверстия. | Рассчитайте: $Ширина диафрагмы / Толщина фольги$. |

| шероховатость стен | $< 5 \мкм$ | $< 3 \мкм$ | Грубые стены удерживают пасту, снижая эффективность переноса. | Микроскопический осмотр или профилометр. |

| Точность позиционирования | $\pm 15 \мкм$ | $\pm 10 \мкм$ | Обеспечивает точное совмещение апертуры с контактной площадкой печатной платы. | Сканирование КИМ (координатно-измерительной машины). |

| Натяжение фольги | $> 35 Н/см$ | $> 40 Н/см$ | Предотвращает «чеканение» или размазывание во время разделения. | Измерение натяжения в 5 точках. |

| Фидуциальный контраст | Высокий | Высокий | Машинное зрение должно мгновенно распознавать метки совмещения. | Визуальная проверка; проверьте темноту полутравления. |

Показатели процесса и производительности

Когда трафарет оказывается в машине, эти показатели определяют успех.

| Метрическая | Приемлемый диапазон | Критический порог | Почему это важно | Как проверить |

|---|---|---|---|---|

| Эффективность передачи | 80% – 120% | $< 70%$ | Низкая эффективность вызывает открытые соединения; высокие причины шорты. | Проверка SPI (Измерение объёма). |

| Частота очистки | Каждые 3–5 отпечатков | Каждый 1 отпечаток | Частая очистка замедляет производительность и указывает на плохое высвобождение. | Контролируйте время цикла и дефекты печати. |

| Высота вставки | Толщина фольги $\pm 15%$ | $\pm 25%$ | Постоянная высота обеспечивает постоянное давление и расслабление. | Карта высот SPI. |

| Ширина моста | $\ge 150 \мкм$ | $< 100 мкм$ | Тонкие стальные перегородки между отверстиями легко ломаются. | Проверка правил проектирования (DRC) в Gerber. |

Как выбрать (руководство по выбору по сценарию)

Выбор правильных параметров трафарета — это серия решений «если-то», основанных на плотности компонентов и технологии печатных плат. Используйте эти 10 правил для управления вашей конфигурацией.

- Если наименьший шаг компонентов составляет < 0,5 мм (например, BGA или QFN с мелким шагом), выберите толщину фольги 100 мкм (4 мил) или 120 мкм (5 мил), чтобы обеспечить правильное соотношение площадей.

- Если конструкция содержит стандартные пассивные компоненты 1206/0805 и микросхемы с шагом 1,27 мм, выберите стандартную фольгу 127 мкм (5 мил) или 150 мкм (6 мил) для надежных паяных соединений.

- Если на печатной плате имеются как крупные разъемы (требующие большой громкости), так и BGA с мелким шагом (требующие низкой громкости), выберите Step-Stencil (понижение для мелкого шага или увеличение для разъемов).

- Если компонент представляет собой QFN с большой центральной площадкой заземления, выберите дизайн апертуры Оконного стекла с охватом площади от 50% до 80%, чтобы предотвратить всплывание и образование пустот компонента.

- Если у вас крупносерийное производство (> 50 000 циклов), выберите обработку Нанопокрытие, чтобы улучшить отделение пасты и сократить частоту очистки под трафаретом.

- Если ширина апертуры меньше 0,25 мм, выберите постобработку Электрополировка, чтобы сгладить стенки апертуры и повысить эффективность переноса.

- Если вы занимаетесь прототипированием и вам необходимо минимизировать затраты, выберите систему Безрамную (только для фольги), совместимую с универсальной натяжной рамой (например, VectorGuard).

- Если на плате используются пассивные элементы 0201 или 01005, выберите форму отверстий Home Plate или Inverted Home Plate, чтобы уменьшить комки припоя на боковых сторонах компонентов.

- Если печатная плата требует последующей пайки волновой пайкой, выберите уменьшение апертуры, чтобы избежать попадания пасты в сквозные отверстия, чтобы обеспечить совместимость с направляющей приспособления для пайки волной.

- Если срок службы трафарета должен превышать 100 000 отпечатков, выберите нержавеющую сталь SUS304-H (высокое напряжение), а не сталь стандартного растяжения, чтобы сохранить точность совмещения с течением времени.

Контрольные точки реализации (от проектирования до производства)

Следуйте этому 10-шаговому рабочему процессу, чтобы перейти от макета печатной платы к готовому к производству трафарету. Каждый шаг включает определенную приемочную проверку.

Экспортировать слой вставки (Gerber/ODB++)

- Действие: Создайте слой маски вставки из программного обеспечения ECAD. Изначально убедитесь, что соотношение 1:1 с медными контактами.

- Проверка приемки: Проверьте расширение файла и отсутствие невставленных элементов (например, контуров платы) на слое вставки.

Применить глобальное сокращение

- Действие: Примените общее уменьшение на 10–15 % по площади или 0,05 мм на каждую сторону. Это компенсирует растекание пасты во время оплавления.

- Приемочная проверка: Измерьте стандартную колодку 0603; апертура должна быть меньше медной площадки.

Рассчитать соотношение площадей (AR)

- Действие: Запустите сценарий или вручную проверьте наименьшие отверстия на соответствие выбранной толщине фольги.

- Приемочная проверка: Все значения AR должны быть ≥ 0,66. В противном случае уменьшите толщину фольги или увеличьте отверстие (если позволяет расстояние).

Оптимизация QFN/термопрокладок

- Действие: Сегментируйте большие термопрокладки в сетку (окно). Ширина перемычки между стеклами должна быть ≥ 0,2 мм.

- Приемочный контроль: Общий охват пасты на термопрокладке составляет от 50% до 80%.

Регулировка точного шага (BGA/0201)

- Действие: Измените форму апертуры для BGA на «квадратную» (квадратную с закругленными углами) или круглую. Примените специальные сокращения для 0201, чтобы предотвратить надгробие.

- Приемочная проверка: Диаметр отверстия BGA составляет ≤ диаметр контактной площадки.

Размещение контрольных меток

- Действие: Добавьте полутравленные или прорезанные реперные метки. Они должны точно совпадать с контрольными точками печатной платы.

- Приемочная проверка: Присутствуют как минимум 3 контрольных точки (2 глобальных, 1 локальный для мелкого шага) и четко определены.

Выберите толщину и материал фольги

- Действие: Окончательно определите толщину (например, 127 мкм) на основе проверки AR. Укажите марку нержавеющей стали.

- Приемочная проверка: Выбранная толщина указана на производственном чертеже.

Определение рамки и текста

- Действие: Выберите размер рамки (например, 29 x 29 дюймов) и добавьте идентификационный текст (номер детали, толщину, дату) к границе трафарета.

- Проверка приемки: Текст находится на стороне ракеля (читаемый) и не мешает области печати.

Производство (лазерная резка и постобработка)

- Действие: Отправьте производителю трафаретов для печатных плат. При необходимости закажите электрополировку.

- Приемочная проверка: Производитель подтверждает целостность данных и возможность сокращения указанных допусков.

Входящий контроль качества (ВКК)

- Действие: При получении измерьте натяжение и проверьте критические отверстия.

- Приемочный контроль: Натяжение > 35 Н/см; Размеры апертуры соответствуют Gerber в пределах ± 9 мкм.

Распространенные ошибки (и правильный подход)

Даже опытные инженеры попадают в эти ловушки. Вот как их выявить и исправить.

Ошибка: масштабирование диафрагмы 1:1

- Воздействие: Избыток паяльной пасты приводит к образованию перемычек (коротких замыканий) и шариков припоя, особенно на микросхемах с мелким шагом.

- Исправление: Примените глобальное сокращение на 10–20 % по площади.

- Проверка: Убедитесь, что апертура заметно меньше медной площадки в средстве просмотра CAM.

Ошибка: игнорирование соотношения сторон на 0201s

- Воздействие: Паста забивает отверстие и не высвобождается, вызывая раскрытие швов.

- Исправление: Уменьшите толщину фольги до 100 мкм или немного увеличьте размер отверстия, если позволяет расстояние.

- Проверка: Рассчитайте AR; убедитесь, что оно составляет > 0,66.

Ошибка: чрезмерное использование пасты, не содержащей свинца

- Воздействие: Бессвинцовые сплавы (SAC305) не смачиваются и не растекаются так же хорошо, как SnPb. Чрезмерное уменьшение приводит к обнажению медных кромок.

- Исправление: Используйте консервативное снижение (снижение 1:1 или 5%) для бессвинцовых процессов на больших контактных площадках.

- Проверка: Осмотрите оплавленные соединения на предмет полного покрытия колодок.4. Ошибка: отсутствует рельеф паяльной маски

- Воздействие: Если трафарет находится поверх толстой паяльной маски или номенклатуры (шелкографии), образуется «прокладочный» зазор, вызывающий размазывание пасты.

- Исправление: Убедитесь, что в области трафарета нет выступающих надписей, или используйте ступенчатый рельеф (травленый карман) на стороне трафарета со стороны печатной платы.

- Проверка: Сравните топографию печатной платы с макетом трафарета.

Ошибка: неправильная конфигурация ступенчатого трафарета

- Воздействие: Лезвие ракеля повреждается или печатает неравномерно, если «ступенька» слишком крутая или находится близко к отверстиям.

- Исправление: Сохраняйте зазорное расстояние от 3 до 5 мм вокруг края ступеньки.

- Проверка: Измерьте расстояние от края ступеньки до ближайшего отверстия.

Ошибка: пренебрежение клеевыми трафаретами

- Воздействие: При двусторонней пайке оплавлением или волновой пайкой компоненты необходимо склеивать. Использование пастообразного трафарета для клея приводит к недостаточной адгезии.

- Исправление: Используйте специальные конструкции клеевых отверстий (часто замочную скважину или двойную точку) большей высоты.

- Проверка: Перед пайкой проверьте склеенные компоненты на сдвиг.

Ошибка: перевернутые слои

- Воздействие: Трафарет вырезается в зеркальном отражении.

- Исправлено: Четко обозначьте

Глоссарий (ключевые термины)

| Срок | Значение | Почему это важно на практике |

|---|---|---|

| ДФМ | Проектирование для технологичности: правила компоновки, которые уменьшают количество дефектов. | Предотвращает доработку, задержки и скрытые затраты. |

| АОИ | Автоматизированный оптический контроль, используемый для обнаружения дефектов пайки/сборки. | Улучшает охват и ловит ранние побеги. |

| ИКТ | Внутрисхемное тестирование, которое исследует цепи для проверки обрывов/коротких замыканий/значений. | Быстрый структурный тест для объемных сборок. |

| ПКТ | Функциональный тест цепи, который питает плату и проверяет ее поведение. | Проверяет реальную работу под нагрузкой. |

| Летающий зонд | Безфиксарные электрические испытания с использованием подвижных щупов на площадках. | Подходит для прототипов и малых/средних объемов. |

| Нетлист | Определение возможности подключения, используемое для сравнения проектной и изготовленной печатной платы. | Защелки размыкаются/замыкаются перед сборкой. |

| Стекап | Построение слоев с использованием сердечников/препрега, медных утяжелителей и толщины. | Управляет импедансом, короблением и надежностью. |

| Импеданс | Контролируемое поведение трассы для высокоскоростных/РЧ сигналов (например, 50 Ом). | Избегает отражений и нарушений целостности сигнала. |

| ЭНИГ | Покрытие поверхности химическим никель-иммерсивным золотом. | Балансирует паяемость и плоскостность; смотрите толщину никеля. |

| ОСП | Органическое покрытие для консервации паяемости. | Бюджетный; чувствителен к обработке и множественной перекомпоновке. |

Учебное пособие по дизайну трафаретов SMT: часто задаваемые вопросы

Что такое smt stencil design tutorial (одним предложением)?

Это практический набор требований и проверок, определяющий, как вы будете создавать, проверять и принимать продукт.

- Уточнить объем и границы.

- Определить критерии «прошел/не прошел».

- Согласовать DFM + тестовое покрытие.

Сколько обычно стоит smt stencil design tutorial?

Стоимость зависит от количества слоев, материалов, отделки, метода испытаний и усилий по инженерной проверке.

- Укажите количество и состав заранее.

- Вызовите импеданс, переходное отверстие, микропереходы.

- Прежде чем цитировать, попросите примечания DFM.

Что увеличивает время выполнения smt stencil design tutorial?

Время выполнения заказа зависит от полноты данных, доступности материалов и требований к испытаниям/проверкам.

- Избегайте пропуска детализации/стека.

- Подтвердите замену материалов.

- Заблокируйте панельизацию заранее.

Какие файлы мне следует отправить для smt stencil design tutorial?

Отправьте Gerbers/ODB++, сверление с ЧПУ, заметки по стеку, рабочие чертежи и требования к тестированию.

- Укажите версию + дату.

- Обеспечьте целевые значения импеданса и допуски.

- Прикрепите спецификацию, если PCBA.

Как определить критерии приемлемости для smt stencil design tutorial?

Используйте измеримые критерии, привязанные к классу IPC, охвату электрических испытаний и функциональной проверке.

- Государственный класс МПК.

- Укажите E-test/netlist.

- Перечислите примеры функционального тестирования.

Какая отделка поверхности лучше всего подходит для smt stencil design tutorial?

Выбирайте, исходя из потребностей в шаге/плоскостности, целевых затратах и требованиях к надежности.

- ENIG для мелкого шага/BGA.

- OSP для недорогих сборок.

- Избегайте HASL для очень мелкого шага.

Сколько тестовых точек мне нужно для smt stencil design tutorial?

Достаточно, чтобы поддерживать стратегию испытаний (летающий зонд/ИКТ/FCT) с запасом.

- Планируйте планировку заранее.

- Держите доступ подальше от высоких частей.

- Размер контактной площадки датчика документа.

Каковы наиболее распространенные ошибки в smt stencil design tutorial?

Проблемы с данными, недостаточное тестовое покрытие и неконтролируемые ограничения процесса являются наиболее распространенными причинами.

- Следите за кольцевым кольцом/регистрацией.

- Контролируйте отверстия паяльной маски.

- Проверьте сопротивление и коробление.

Заключение

smt stencil design tutorial легче всего получить правильно, если заранее определить спецификации и план проверки, а затем подтвердить их с помощью DFM и тестового покрытия.

Используйте приведенные выше правила, контрольные точки и шаблоны устранения неполадок, чтобы сократить циклы итераций и защитить доход по мере увеличения объемов.

Если вы не уверены в ограничении, проверьте его с помощью небольшой пилотной сборки, прежде чем блокировать производственную версию.