Сборка солнечных печатных плат требует специализированных производственных процессов, обеспечивающих устойчивость электроники к десятилетиям воздействия внешней среды при сохранении высокой эффективности и соблюдении стандартов безопасности. В отличие от бытовой электроники, собираемой в контролируемых условиях со сроком службы 3-5 лет, солнечные сборки должны выдерживать экстремальные температуры, проникновение влаги и УФ-излучение, работая непрерывно более 25 лет, что соответствует гарантиям на солнечные панели без доступа к обслуживанию.

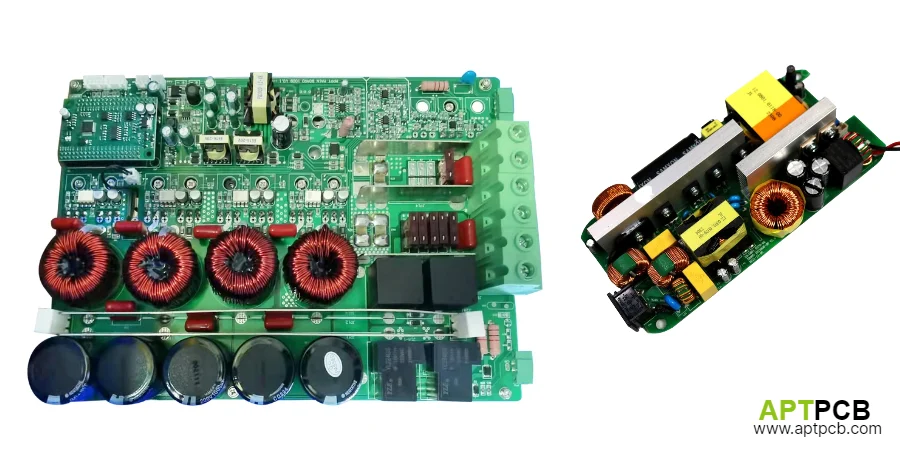

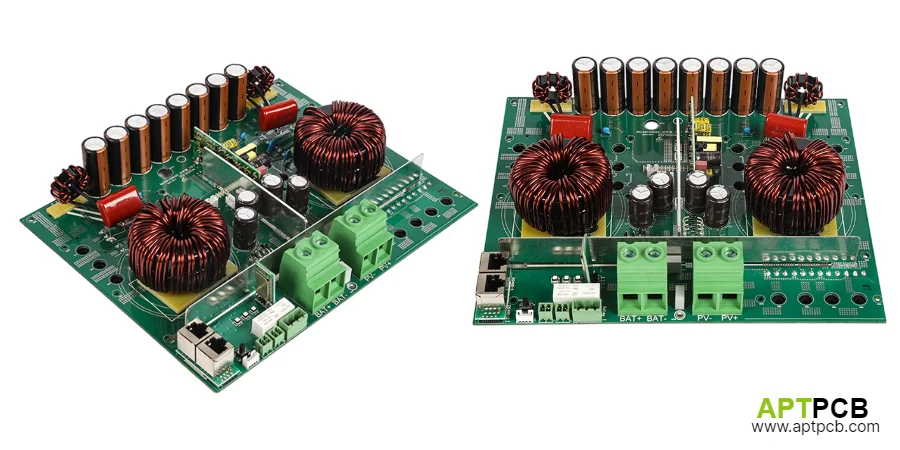

В APTPCB мы предоставляем комплексные услуги по сборке солнечной электроники, сочетая улучшенные производственные процессы, защиту окружающей среды и валидационные испытания. Наши возможности охватывают микроинверторы, струнные инверторы, контроллеры MPPT и электронику мониторинга, поддерживая установки от жилых до промышленных масштабов.

Внедрение высоконадежной сборки для солнечной электроники

Процессы сборки солнечных систем должны превосходить стандартные коммерческие практики, внедряя усиленный контроль, предотвращающий дефекты, которые могут вызвать преждевременный отказ в наружных установках. Проникновение влаги, деградация паяных соединений или отказы компонентов приводят к гарантийным претензиям и простоям системы, что влияет на удовлетворенность клиентов и прибыльность производителя.

В APTPCB наш опыт в сборке солнечных систем реализует стандарты IPC Class 3 с дополнительными мерами контроля, обеспечивающими долгосрочную надежность.

Ключевые методы сборки с высокой надежностью

- Среда с контролируемой влажностью: Сборочные зоны с климат-контролем, поддерживающие влажность <50%, предотвращающие поглощение влаги печатными платами и компонентами перед нанесением конформного покрытия.

- Улучшенное качество паяных соединений: SMT-монтаж с контролируемыми профилями оплавления и азотной атмосферой, обеспечивающий полное смачивание и устранение пустот в тепловых площадках, критически важных для силовых устройств.

- Аутентификация компонентов: Закупка силовых полупроводников, конденсаторов и критически важных компонентов через авторизованные каналы, предотвращающая использование контрафактных деталей, снижающих надежность.

- Валидация процесса пайки: Регулярное термическое профилирование и поперечное сечение паяных соединений, подтверждающие возможности процесса и поддерживающие постоянное качество во всех объемах производства.

- Очистка и контроль загрязнений: Безотмывочная или водная очистка, удаляющая остатки флюса, которые могут снизить сопротивление изоляции или притягивать влагу в высоковольтных секциях.

- Обращение и защита от ЭСР: Строгий контроль ЭСР и процедуры обращения, предотвращающие скрытые повреждения чувствительных компонентов, таких как MOSFET и управляющие ИС.

Достижение десятилетней надежности

Внедряя улучшенные средства контроля сборки и системы качества, APTPCB поставляет солнечную электронику, достигающую годовых показателей отказов в полевых условиях <0,1%, что обеспечивает 25-летнюю гарантию. Наши процессы тестирования и контроля качества гарантируют, что каждая сборка соответствует строгим требованиям надежности фотоэлектрической промышленности.

Проведение комплексного функционального тестирования солнечных сборок

Солнечная электроника требует проверки, выходящей за рамки стандартного тестирования печатных плат — функциональное тестирование должно проверять эффективность преобразования энергии, алгоритмы MPPT, синхронизацию с сетью и защитные цепи в реалистичных условиях эксплуатации. Недостаточное тестирование приводит к отказам в полевых условиях, потерям эффективности или угрозам безопасности, требующим дорогостоящих отзывов или замены по гарантии.

APTPCB предоставляет специализированные возможности тестирования, всесторонне проверяющие производительность солнечной электроники.

Ключевые требования к тестированию солнечных систем

- Эффективность преобразования энергии: Тестирование при различных входных напряжениях и условиях нагрузки, подтверждающее пиковую эффективность >98% и обеспечивающее соответствие спецификациям эффективности CEC или европейским стандартам.

- Проверка алгоритма MPPT: Моделирование I-V кривых солнечных панелей, тестирование точности и скорости отслеживания точки максимальной мощности в различных условиях освещенности.

- Тестирование синхронизации с сетью: Проверка работы фазовой автоподстройки частоты, соответствия напряжению/частоте и защиты от островного режима, отвечающей требованиям UL 1741 или IEC 62109.

- Проверка цепи защиты: Тестирование обнаружения перенапряжения, перегрузки по току, замыкания на землю и дугового замыкания, обеспечивающее правильную активацию защитных функций и предотвращение пожарной опасности или опасности поражения электрическим током.

- Тестирование интерфейса связи: Проверка интерфейсов мониторинга RS-485, CAN-шины или WiFi, обеспечивающая надежную передачу данных для мониторинга и оптимизации системы.

- Экологическое стресс-тестирование: Температурные циклы и приемочные испытания (burn-in), выявляющие ранние отказы до отгрузки, что повышает надежность в эксплуатации.

Проверенная производительность и безопасность

Благодаря комплексному функциональному тестированию и контролю качества, APTPCB поставляет солнечные сборки, соответствующие спецификациям эффективности, стандартам безопасности и требованиям надежности. Наш опыт в области солнечной электроники поддерживает успешные запуски продуктов и развертывания на местах на мировых фотоэлектрических рынках.

Обеспечение защиты окружающей среды с помощью конформного покрытия

Солнечная электроника требует защитного конформного покрытия, предотвращающего проникновение влаги, скопление пыли и коррозию в наружных установках. Правильное нанесение покрытия поддерживает сопротивление изоляции, защищает паяные соединения и продлевает срок службы без ущерба для рассеивания тепла или возможности доработки.

APTPCB внедряет процессы конформного покрытия, оптимизированные для требований защиты солнечной электроники.

Ключевые методы конформного покрытия

- Выбор материала: Нанесение акриловых, силиконовых или полиуретановых покрытий, соответствующих требованиям применения, сбалансированных по влагозащите, тепловым характеристикам и возможности доработки.

- Селективное нанесение покрытия: Маскирование разъемов, радиаторов и контрольных точек при нанесении покрытия на участки схемы, требующие защиты окружающей среды, предотвращая помехи покрытия тепловым или электрическим функциям.

- Контроль процесса нанесения: Автоматическое или ручное нанесение покрытия с контролируемой толщиной (50-150 мкм), обеспечивающее полное покрытие без чрезмерного наслоения, влияющего на рассеивание тепла или зазор компонентов.

- Отверждение и валидация: Правильные циклы отверждения, обеспечивающие полную полимеризацию и адгезию покрытия, подтвержденные испытаниями на отрыв и измерением сопротивления изоляции.

- Проверка покрытия: Визуальный и УФ-флуоресцентный контроль, подтверждающий полное покрытие без пустот, потеков или чрезмерного наслоения, влияющего на надежность.

- Проверка тепловых характеристик: Термические испытания, подтверждающие, что покрытие не ухудшает рассеивание тепла от силовых устройств, поддерживая безопасные рабочие температуры.

Повышенная экологическая долговечность

Внедряя профессиональные процессы конформного покрытия, APTPCB защищает солнечные сборки от влажности, солевого тумана и загрязняющих веществ, продлевая срок службы в суровых внешних условиях. Наш опыт в области покрытий гарантирует, что солнечная электроника выдерживает установки в прибрежных, тропических и высоко влажных условиях, сохраняя производительность на протяжении 25-летнего срока службы.

Поддержка масштабируемого производства от прототипов до серийного выпуска

Производство солнечной электроники охватывает как мелкосерийные индивидуальные решения, так и крупносерийные стандартизированные продукты, требующие гибкости производства для учета рыночных неопределенностей и технологической эволюции. Производственные партнеры должны поддерживать быстрое прототипирование, эффективное серийное производство и оперативное проектирование на протяжении всего жизненного цикла продукта.

APTPCB обеспечивает масштабируемую сборку солнечных систем от разработки до массового производства.

Ключевые возможности производственной гибкости

- Быстрая сборка прототипов: Услуги по сборке NPI, поставляющие прототипы в течение 7-10 дней для поддержки проверки дизайна и сертификационных испытаний.

- Переход от NPI к производству: Плавное масштабирование от инженерных образцов к пилотному производству и серийному выпуску с поддержанием постоянных процессов и качества.

- Мощность серийного производства: Возможности массового производства, поддерживающие объемы от 1 000 до 100 000+ единиц ежегодно с конкурентоспособными ценами и надежной доставкой.

- Управление несколькими продуктами: Обработка семейств продуктов с общими платформами и пользовательскими вариантами с помощью гибких сборочных линий и систем инвентаризации.

- Управление цепочками поставок: Закупка компонентов у авторизованных дистрибьюторов, буферный запас и мониторинг устаревания, обеспечивающие доступность материалов.

- Инженерная поддержка: Оптимизация DFM, разработка тестов и помощь в устранении неполадок, ускоряющие разработку продукта и запуск производства.

Надежное партнерство в производстве солнечной энергии

Благодаря гибким производственным возможностям и услугам поддержки, APTPCB позволяет производителям солнечной электроники сосредоточиться на разработке технологий, в то время как мы поставляем надежные сборки от концепции до серийного производства. Наш опыт в энергетической отрасли поддерживает успешные программы солнечных продуктов.

Обеспечение доступа к мировому рынку через поддержку сертификации

Солнечная электроника требует соответствия различным региональным стандартам — UL 1741 (Северная Америка), IEC 62109 (Европа/Международный), VDE-AR-N 4105 (Германия) и национальным сетевым кодам, обеспечивающим установки по всему миру. Процессы сборки и документация должны поддерживать программы сертификации и обеспечивать соответствие производства. APTPCB оказывает производственную поддержку, способствуя сертификации солнечной продукции по всему миру.

Ключевые элементы поддержки сертификации

- Прослеживаемое производство: Полное отслеживание партий и документация входного контроля качества, поддерживающая аудиты органов по сертификации и расследования отказов.

- Соответствие материалов: Декларации RoHS, REACH и по конфликтным минералам, обеспечивающие доступ на европейский рынок и соответствующие требованиям корпоративной устойчивости.

- Документация процессов: Отчеты о проверке первого образца и производственные маршрутные листы, поддерживающие подачу PPAP и квалификацию клиентов.

- Записи тестовых данных: Комплексные данные функциональных испытаний и результаты экологических испытаний, демонстрирующие соответствие требованиям сертификации.

- Контроль изменений: Формальные процессы инженерных изменений с документацией, обеспечивающей стабильность производства и поддержание действительности сертификации.

- Аудиты поставщиков: Поддержка аудитов клиентов или органов по сертификации с документированными системами качества и контролем процессов.

Оптимизированная глобальная сертификация

Объединяя производственный опыт с всеобъемлющей документацией и процедурами контроля качества, APTPCB ускоряет сертификацию солнечной продукции. Наш опыт в международных энергетических приложениях обеспечивает успешную сертификацию в нескольких регионах, поддерживая глобальное развертывание на рынке.

Предоставление комплексных решений "под ключ"

Проекты солнечной электроники требуют большего, чем просто услуги по сборке — успешные программы нуждаются в инженерном сотрудничестве, управлении цепочками поставок и разработке тестирования. Комплексные решения "под ключ" ускоряют вывод продукции на рынок и снижают риски разработки.

APTPCB предоставляет услуги сборки "под ключ" для программ солнечной электроники.

Ключевые возможности услуг "под ключ"

- Закупка компонентов: Полный поиск компонентов по спецификации у авторизованных дистрибьюторов, управление позициями с длительным сроком поставки и обеспечение конкурентоспособных цен.

- Инженерное сотрудничество: Техническая поддержка по оптимизации дизайна, разработке тестовых приспособлений и устранению неполадок в производстве.

- Сборка и тестирование: Полная SMT-сборка, сквозная сборка, конформное покрытие и функциональное тестирование под одной крышей.

- Обеспечение качества: Комплексные протоколы инспекции с AOI-инспекцией и рентгеновской валидацией, обеспечивающие качество сборки.

- Управление логистикой: Координация изготовления печатных плат, планирование поставок компонентов и отгрузка готовой продукции, упрощающие управление цепочкой поставок.

- Управление программами: Целевая координация проектов, обеспечивающая четкую связь и своевременную доставку на протяжении всего производственного цикла.

Упрощенная разработка солнечной электроники

Благодаря комплексным услугам под ключ, APTPCB позволяет производителям солнечной энергии сосредоточиться на инновациях в продуктах и развитии рынка, в то время как мы управляем сложностями производства электроники, тестирования и обеспечения качества, поддерживая успешные запуски продуктов и серийное производство.