Производство солнечных печатных плат (PCB) требует специализированных возможностей, учитывающих уникальные проблемы фотоэлектрической электроники — широкие диапазоны входного напряжения, высокоэффективное преобразование энергии, воздействие внешней среды и срок службы более 25 лет, соответствующий гарантиям на солнечные панели. В отличие от бытовой электроники с жизненным циклом 3-5 лет, солнечная электроника требует повышенной надежности, устойчивости к температурным циклам и защиты от влаги, работая непрерывно в суровых внешних условиях от жары пустыни до арктического холода.

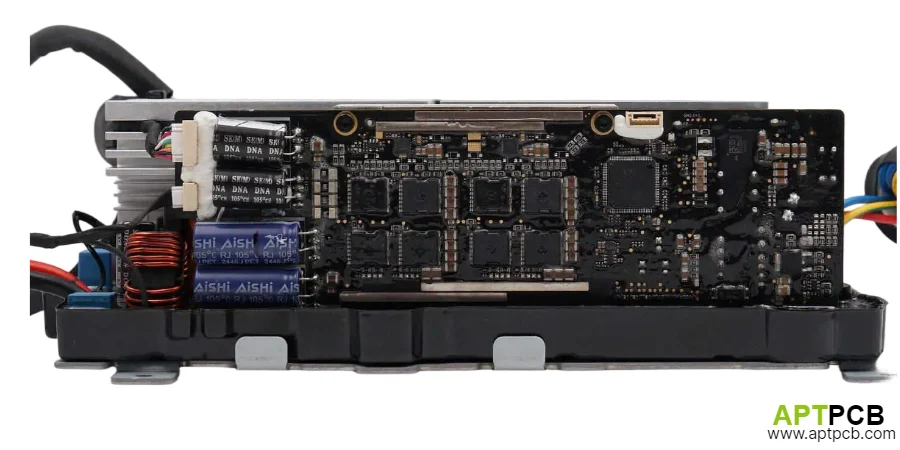

В APTPCB мы производим солнечные печатные платы с улучшенными характеристиками надежности, поддерживающие фотоэлектрические инверторы, контроллеры заряда, системы мониторинга и оптимизаторы мощности. Наши передовые производственные процессы включают выбор материалов, обработку поверхностей и контроль качества, обеспечивающие многодесятилетний срок службы солнечной электроники.

Управление широкими диапазонами напряжения в конструкции солнечных печатных плат

Солнечная электроника работает с входными напряжениями от 12 В постоянного тока аккумуляторных систем до инверторов, подключенных к сети, с напряжением более 1000 В постоянного тока, с переходными перенапряжениями от молнии или коммутационных событий. Конструкции печатных плат должны обеспечивать достаточные пути утечки, зазоры и изоляцию, предотвращающие искрение или пробой, при этом сохраняя компактные размеры для экономически эффективного производства. В APTPCB наше производство солнечных печатных плат применяет правила проектирования и контроля процессов, обеспечивающие электрическую безопасность и долгосрочную надежность.

Ключевые требования к проектированию высоковольтных систем

- Увеличенные пути утечки и воздушные зазоры: Правила компоновки печатных плат, поддерживающие минимальные расстояния согласно стандартам IEC 62109 и UL 1741, предотвращающие пробой между высоковольтными дорожками и компонентами.

- Реализация изоляционных барьеров: Стек многослойных печатных плат со специальными изоляционными слоями и контролируемым размещением переходных отверстий, обеспечивающий усиленную изоляцию для критически важных с точки зрения безопасности применений.

- Выбор высоковольтных материалов: Использование ламинатов FR4 с высоким Tg или полиимидных ламинатов с показателями CTI >400В, предотвращающих образование углеродных дорожек во влажных условиях на открытом воздухе.

- Покрытие паяльной маской: Увеличенная толщина и покрытие паяльной маской, защищающие медные дорожки от воздействия окружающей среды и поддерживающие сопротивление изоляции на протяжении десятилетий.

- Испытания на частичные разряды: Валидация производственного процесса посредством испытаний на коронный и частичный разряды, гарантирующая стабильность конструкций при непрерывном высоковольтном напряжении.

- Контроль загрязнения поверхности: Строгие процессы очистки, удаляющие ионные остатки, которые могут снизить сопротивление изоляции во влажных условиях.

Долгосрочная электрическая надежность

Внедряя производственные стандарты IPC Class 3 с улучшениями, специфичными для солнечной энергетики, APTPCB поставляет печатные платы, сохраняющие сопротивление изоляции >100 МОм после длительного воздействия влажности и температурных циклов. Наши процессы качества печатных плат гарантируют, что солнечная электроника достигает 25-летнего срока службы, ожидаемого в фотоэлектрических установках.

Внедрение терморегулирования для наружной солнечной электроники

Солнечные инверторы и силовая электроника подвергаются экстремальным термическим циклам — дневная работа на полной мощности под прямыми солнечными лучами с последующим ночным охлаждением, при этом температура окружающей среды колеблется от -40°C до +85°C в зависимости от географического положения. Неадекватная тепловая конструкция приводит к преждевременному выходу из строя, снижению эффективности или аварийному отключению, что уменьшает выработку энергии системой.

APTPCB применяет передовые стратегии терморегулирования, обеспечивающие поддержание производительности солнечной электроники в экстремальных условиях окружающей среды.

Ключевые методы теплового проектирования

- Распределение питания с толстой медью: Использование печатных плат с толстой медью с медными слоями 3-6 унций, отводящих тепло от силовых полупроводников при одновременной работе с высокими постоянными токами без чрезмерного падения напряжения.

- Интеграция печатных плат с металлическим сердечником: Внедрение технологии металлического сердечника для силовых каскадов инверторов, обеспечивающей превосходную теплопроводность и снижение температуры перехода в компактных корпусах.

- Массивы тепловых переходных отверстий: Плотное размещение тепловых переходных отверстий под силовыми компонентами, отводящих тепло через печатную плату к внешним радиаторам или монтажным поверхностям шасси.

- Термическая стабильность материала: Выбор ламинатов для высокотемпературных печатных плат (high-Tg PCB), поддерживающих стабильность размеров и электрические характеристики во время повторяющихся термических циклов.

- Оптимизация толщины меди: Балансировка толщины меди для токовой нагрузки и теплораспределения с учетом стоимости и производственных ограничений.

- Валидация термического моделирования: Предпроизводственное термическое моделирование, выявляющее горячие точки и оптимизирующее размещение компонентов до инвестиций в оснастку.

Надежная работа в различных климатических зонах

Благодаря тепловому проектированию и проверенным производственным процессам, APTPCB позволяет солнечной электронике поддерживать эффективность >98% и безопасные рабочие температуры от пустынных установок до высокогорных районов. Наш опыт в области энергетики гарантирует, что солнечные печатные платы выдерживают экстремальные условия окружающей среды на протяжении более чем 25-летнего срока службы.

Обеспечение защиты окружающей среды при производстве солнечных печатных плат

Наружная солнечная электроника постоянно подвергается воздействию влаги, пыли, УФ-излучения и температурных циклов, что требует усиленной защиты окружающей среды сверх стандартных спецификаций печатных плат. Производственные процессы должны предусматривать защитные меры, предотвращающие коррозию, рост дендритов или деградацию изоляции, которые могут привести к преждевременному выходу из строя.

APTPCB применяет несколько защитных слоев и средств контроля процессов, обеспечивая устойчивость солнечных печатных плат к суровым внешним условиям.

Ключевые методы защиты окружающей среды

- Улучшенные финишные покрытия поверхности: Внедрение ENIG или иммерсионного серебра, обеспечивающих превосходную коррозионную стойкость по сравнению с HASL в прибрежных или тропических установках с высокой влажностью.

- Готовность к конформному покрытию: Конструкции печатных плат, предусматривающие защитные конформные покрытия с надлежащим расстоянием и областями маскировки для разъемов и радиаторов.

- Проверка влагостойкости: Ускоренные испытания на влажность в соответствии с IEC 60068-2-78, гарантирующие сохранение электрических характеристик печатных плат после длительного воздействия влаги.

- УФ-стойкие материалы: Составы паяльной маски, устойчивые к УФ-деградации, предотвращающие выцветание или изменение механических свойств под воздействием солнечного света.

- Испытание соляным туманом: Производственная квалификация посредством воздействия соляного тумана по ASTM B117, подтверждающая коррозионную стойкость для прибрежных установок.

- Квалификация по термоциклированию: Расширенное термоциклирование согласно IEC 60068-2-14, подтверждающее механическую целостность и электрическую стабильность в рабочих температурных диапазонах.

Десятилетия надежности на открытом воздухе

Комбинируя защитные поверхностные обработки, выбор материалов и экологические испытания, APTPCB производит солнечные печатные платы, выдерживающие более 25 лет непрерывного воздействия внешней среды. Наши возможности специального производства печатных плат поддерживают повышенные требования к надежности фотоэлектрической электроники.

Поддержка глобальных солнечных сертификаций и стандартов

Солнечная электроника требует соответствия стандартам безопасности (UL 1741, IEC 62109), нормам ЭМС (FCC Part 15, EN 61000) и требованиям к подключению к сети, что позволяет осуществлять установки по всему миру. Процессы производства печатных плат и документация должны поддерживать программы сертификации и обеспечивать постоянство производства.

APTPCB обеспечивает производственную поддержку программ солнечной сертификации с отслеживаемостью и контролем процессов.

Ключевые элементы поддержки сертификации

- Соответствие стандартам безопасности: Производственные процессы, соответствующие IPC-A-600 Класс 3, с улучшенными правилами расстояний, поддерживающими сертификаты безопасности UL 1741 и IEC 62109.

- Декларации материалов: Полная документация по RoHS, REACH и конфликтным минералам, обеспечивающая доступ на европейский и калифорнийский рынки.

- Документация процессов: Комплексные производственные маршрутные карты и отчеты об инспекциях, поддерживающие требования PPAP заказчика.

- Системы отслеживания: Отслеживание партий, связывающее готовые печатные платы с сырьем, что позволяет проводить расследования отказов и демонстрировать соответствие нормативным требованиям.

- Поддержка проектирования ЭМС: Рекомендации по компоновке и стеку печатных плат, оптимизирующие соответствие ЭМП, сокращая количество итераций сертификационных испытаний.

- Квалификационные испытания: Экологические и электрические испытания в соответствии со стандартами IEC, предоставляющие объективные доказательства производственных возможностей.

Оптимизированный процесс сертификации

Благодаря производственному опыту в области электроники для возобновляемых источников энергии и всесторонней документации, APTPCB ускоряет сертификацию солнечных продуктов. Наши системы качества обеспечивают успешную первичную сертификацию, способствуя быстрому выходу на рынок.

Оптимизация экономической эффективности для массового производства солнечной энергии

Солнечная электроника конкурирует на чувствительных к затратам рынках, где расходы на печатные платы напрямую влияют на экономику системы и жизнеспособность проекта. Оптимизация производства должна снижать затраты без ущерба для надежности и долговечности, необходимых для 25-летнего срока службы.

APTPCB реализует стратегии оптимизации затрат, балансируя требования к производительности с конкурентоспособными ценами.

Ключевые подходы к оптимизации затрат

- Design for Manufacturing: Проектирование для производства (DFM): Совместный анализ DFM, выявляющий возможности снижения затрат за счет стандартизации материалов и оптимизации процессов без ущерба для производительности.

- Volume Production Efficiency: Эффективность серийного производства: Массовое производство печатных плат с оптимизированным использованием панелей и автоматизированными процессами, снижающими затраты на единицу продукции в больших масштабах.

- Material Selection Balance: Баланс выбора материалов: Выбор подходящих материалов, отвечающих требованиям надежности, без избыточного проектирования – стандартный FR-4 там, где это уместно, High-Tg только там, где это необходимо.

- Stackup Optimization: Оптимизация стека слоев: Минимизация количества слоев при сохранении электрических характеристик за счет моделирования импеданса и анализа целостности сигнала.

- Surface Finish Economics: Экономика финишных покрытий: Балансировка затрат на финишное покрытие с выходом сборки и долгосрочной надежностью, выбор оптимальных обработок для конкретных применений.

- Supply Chain Management: Управление цепочками поставок: Стратегический поиск компонентов и программы инвентаризации, снижающие затраты на материалы и обеспечивающие непрерывность поставок для длительных производственных циклов.

Конкурентоспособное производство солнечной электроники

Объединяя эффективность производства с возможностями быстрого изготовления печатных плат для прототипирования и массового производства для объемных заказов, APTPCB позволяет производителям солнечной электроники достигать конкурентоспособных рыночных цен, сохраняя при этом качество и надежность, необходимые для фотоэлектрических применений.

Предоставление комплексной производственной поддержки

Проекты солнечных печатных плат требуют большего, чем просто изготовление плат — успешные программы требуют технической экспертизы, оперативной связи и надежной доставки, поддерживающей разработку продукта вплоть до серийного производства. Производственные партнеры должны обеспечивать инженерное сотрудничество и стабильность цепочки поставок.

APTPCB предоставляет полную производственную поддержку для программ солнечной электроники.

Ключевые возможности производственной поддержки

- Инженерное сотрудничество: Техническая команда, предоставляющая консультации по проектированию, рекомендации по материалам и руководство по оптимизации процессов на протяжении всего цикла разработки.

- От прототипа к производству: Бесшовный переход от мелкосерийного прототипирования NPI к серийному производству с поддержанием постоянного качества и процессов.

- Стабильность цепочки поставок: Стратегии поиска материалов и управление запасами, обеспечивающие своевременную доставку для запуска продуктов и текущего производства.

- Обеспечение качества: Комплексные протоколы инспекции и тестирования с подробной документацией, поддерживающие требования клиентов к качеству.

- Оперативная связь: Выделенное управление проектами и техническая поддержка, оперативно решающие вопросы и проблемы на протяжении всего производственного процесса.

- Постоянное улучшение: Постоянная оптимизация процессов и внедрение технологий, поддерживающие конкурентоспособные производственные возможности.

Надежное партнерство в производстве солнечной электроники

Благодаря всесторонней производственной поддержке и технической экспертизе, APTPCB позволяет производителям солнечной электроники сосредоточиться на инновациях в продукции, в то время как мы поставляем надежные, экономически эффективные печатные платы, поддерживая успешное внедрение на рынок и долгосрочный рост бизнеса.