Революция в солнечной энергетике требует специализированных возможностей производства печатных плат, которые могут выдерживать экстремальные условия окружающей среды, сохраняя при этом оптимальную эффективность преобразования энергии. Как ведущий производитель солнечных печатных плат, современные производственные мощности должны обеспечивать баланс между высоковольтной изоляцией, тепловым управлением и долгосрочной надежностью для поддержки растущей фотоэлектрической промышленности. От жилых крышных установок до крупномасштабных солнечных ферм, производительность солнечных систем критически зависит от качества и конструкции их печатных плат.

Производство солнечных печатных плат представляет собой уникальное пересечение силовой электроники, экологической долговечности и оптимизации затрат. Эти платы должны обрабатывать все, от обработки сигналов в милливаттах до преобразования мощности в киловаттах, часто в одной и той же системе. Сложность возрастает, если учесть, что солнечные установки обычно работают более 25 лет в суровых внешних условиях, сталкиваясь с экстремальными температурами, влажностью, УФ-излучением и электрическим напряжением, которые разрушили бы обычную электронику.

Навигация по меню

- Производство печатных плат управления и питания солнечных инверторов

- Сборка печатных плат микроинверторов для распределенной генерации

- Технологии производства печатных плат контроллеров MPPT

- Решения по сборке печатных плат контроллеров заряда солнечных батарей

- Производство и безопасность печатных плат PV DC-комбайнеров

- Применение в производстве печатных плат драйверов солнечных светодиодов

- Обеспечение качества и экологические испытания

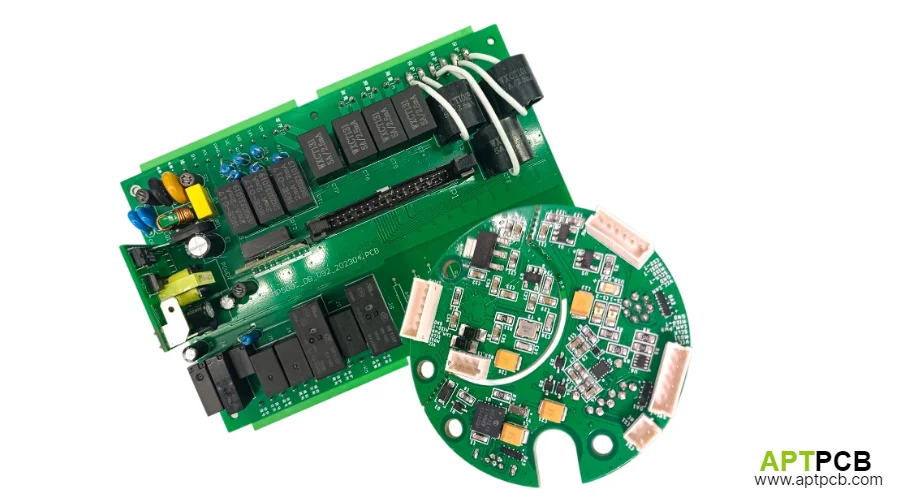

Производство управляющих и силовых печатных плат для солнечных инверторов

Солнечные инверторы представляют собой сердце любой фотоэлектрической системы, преобразуя постоянный ток от солнечных панелей в переменный ток, совместимый с сетью. Сложность современных инверторов требует двух различных типов печатных плат: управляющих плат для интеллектуальных функций и силовых плат для преобразования энергии.

Возможности производителя управляющих печатных плат для солнечных инверторов

Управляющие печатные платы в солнечных инверторах обрабатывают сложные алгоритмы для отслеживания точки максимальной мощности, синхронизации с сетью, защиты от островного режима и интерфейсов связи. Эти платы обычно имеют межсоединения высокой плотности, многослойные структуры с контролируемым импедансом и интеграцию цифровых сигнальных процессоров (DSP) или микроконтроллеров, выполняющих сложные алгоритмы управления.

Требования к производству включают:

- Технология HDI для плотного размещения компонентов и BGA с малым шагом

- Трассы с контролируемым импедансом для высокоскоростных коммуникационных шин

- Соображения по экранированию от ЭМП для предотвращения помех силовым цепям

- Совместимость конформного покрытия для защиты окружающей среды

- Стандарты IPC Class 3 для высоконадежных применений

Технические характеристики производителя силовых печатных плат для солнечных инверторов

Силовые печатные платы в солнечных инверторах должны выдерживать высокие токи и напряжения, сохраняя при этом эффективность. Эти платы имеют толстые медные слои (4-10 унций), специализированные высокотемпературные материалы и передовые структуры теплового управления.

Критические аспекты производства:

- Обработка толстой меди для токонесущей способности

- Широкие зазоры между дорожками и просветы для высоковольтной изоляции

- Термические переходные отверстия и медные заливки для рассеивания тепла

- Специализированная паяльная маска для высоковольтных применений

- Металлические сердечники или IMS-подложки для повышения тепловых характеристик

Интеграция между платами управления и силовыми платами требует тщательного внимания к изоляции сигналов, управлению ЭМП и тепловым зонам для обеспечения надежной работы во всем диапазоне мощности инвертора.

Сборка печатных плат микроинверторов для распределенной генерации

Сборка печатных плат микроинверторов представляет собой сдвиг парадигмы в архитектуре солнечных систем, размещая преобразование энергии на каждой солнечной панели, а не централизуя его. Этот распределенный подход повышает эффективность системы, упрощает установку и расширяет возможности мониторинга, но предъявляет экстремальные требования к миниатюризации и надежности печатных плат.

Проблемы проектирования в производстве микроинверторов

Микроинверторы должны объединять полные возможности преобразования постоянного тока в переменный, отслеживания MPPT, мониторинга и связи в компактном корпусе, который монтируется непосредственно за солнечными панелями. Сборка печатной платы должна выдерживать:

- Циклы изменения температуры от -40°C до +85°C окружающей среды

- Высокую влажность и циклы конденсации

- Непрерывную работу при повышенных температурах

- 25-летний срок службы с минимальной деградацией

Передовые методы сборки микроинверторов

Производство печатных плат микроинверторов требует специализированных процессов сборки:

- Селективная пайка для мощных компонентов со сквозными отверстиями

- Нанесение компаунда (underfill) для флип-чипов и BGA-компонентов

- Заливка и герметизация для защиты окружающей среды

- Автоматизированный оптический контроль на нескольких этапах

- Внутрисхемное и функциональное тестирование в условиях теплового стресса

Точность размещения компонентов становится критически важной при работе с высокочастотными коммутационными схемами в ограниченном пространстве. Передовые системы установки компонентов с визуальным выравниванием обеспечивают точное позиционирование силовых полупроводников, трансформаторов и пассивных компонентов.

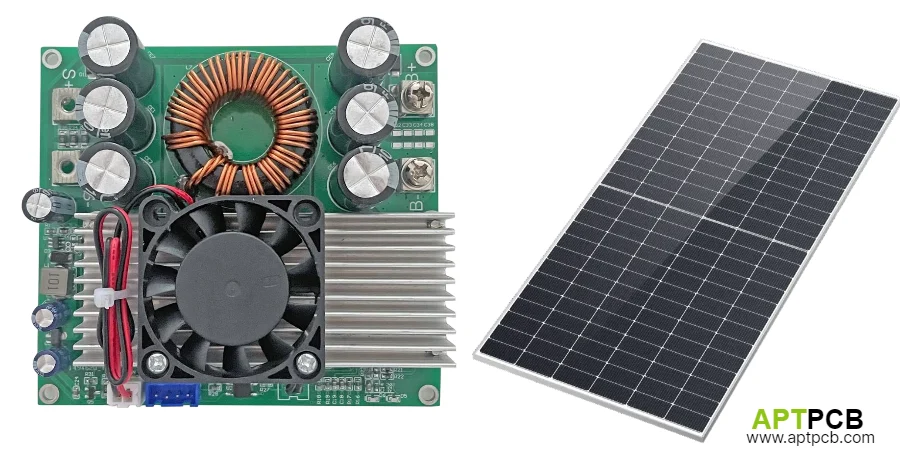

Технологии производства печатных плат контроллеров MPPT

Отслеживание точки максимальной мощности (MPPT) представляет собой интеллектуальную основу эффективного сбора солнечной энергии. Как производитель печатных плат контроллеров MPPT, мы уделяем внимание не только базовому преобразованию постоянного тока, но и сложным алгоритмам, которые непрерывно оптимизируют извлечение энергии в условиях изменяющейся освещенности и температуры.

Сложность схем в контроллерах MPPT

Контроллеры MPPT включают в себя несколько ступеней преобразования мощности, измерительные цепи и алгоритмы управления:

- Повышающе-понижающие преобразователи с синхронным выпрямлением

- Аналого-цифровые преобразователи (АЦП) высокого разрешения для мониторинга напряжения и тока

- Схемы температурной компенсации

- Интерфейсы связи (RS485, CAN, Ethernet)

- Защитные цепи от перенапряжения, перегрузки по току и обратной полярности

Требования к производству печатных плат MPPT

Производственный процесс должен учитывать:

- Смешанный аналогово-цифровой дизайн с тщательным разделением аналоговых и цифровых цепей

- Высокоточные токовые дорожки, требующие меди толщиной 2-4 унции

- Точное размещение компонентов для токоизмерительных резисторов

- Функции терморегулирования, включая термопрокладки и теплораспределители

- Нанесение конформного покрытия без ущерба для рассеивания тепла

Контроль качества контроллеров MPPT включает параметрическое тестирование эффективности преобразования во всем диапазоне входного напряжения и тока, гарантируя правильную работу алгоритмов отслеживания в динамических условиях.

Решения по сборке печатных плат контроллеров заряда солнечных батарей

Сборка печатных плат контроллеров заряда солнечных батарей используется в автономных и гибридных солнечных системах, управляя зарядкой аккумуляторов и защищая от перезаряда, глубокого разряда и обратного тока. Эти контроллеры варьируются от простых ШИМ-конструкций до сложных многоступенчатых систем зарядки с функциями кондиционирования батареи.

Производство контроллеров заряда ШИМ против MPPT

Подходы к производству значительно различаются между контроллерами заряда ШИМ и MPPT:

ШИМ-контроллеры:

- Более простые 2-4-слойные конструкции печатных плат

- Фокус на надежных коммутационных элементах

- Оптимизированные по стоимости спецификация и сборка

- Базовые схемы защиты и индикации

MPPT-контроллеры заряда:

- Сложные 6-8-слойные стеки

- Передовые топологии преобразования энергии

- Прецизионные аналоговые измерительные схемы

- Сложное тепловое управление

Особенности сборки контроллеров заряда

Ключевые требования к сборке включают:

- Мощные клеммы для подключения аккумуляторов и панелей

- Надежное конформное покрытие для защиты от влажности

- Крепление радиатора с использованием термоинтерфейсных материалов

- Интеграция ЖК/LED-дисплеев для пользовательских интерфейсов

- Совместимость с всепогодным корпусом

Протоколы тестирования должны проверять алгоритмы зарядки, пороги защиты и температурную компенсацию во всем рабочем диапазоне.

Производство и безопасность печатных плат для объединителей постоянного тока PV

Производство печатных плат (ПП) для объединителей постоянного тока фотоэлектрических систем затрагивает критическое соединение, где несколько солнечных стрингов подключаются перед подачей на инверторы. Эти платы должны обрабатывать высокие напряжения постоянного тока (до 1500 В), обеспечивая при этом защиту от перегрузки по току, мониторинг и обнаружение дуговых замыканий.

Особенности проектирования высоковольтных систем

ПП объединителей сталкиваются с уникальными проблемами:

- Расстояния утечки и воздушные зазоры согласно стандартам IEC

- Дугостойкие материалы и конформные покрытия

- Интеграция защиты от перенапряжений (УЗИП Типа 1/Типа 2)

- Мониторинг тока для каждого входа стринга

- Соответствие требованиям быстрого отключения для норм безопасности

Производственные процессы для объединительных плат

Специализированные производственные требования:

- Широкое расстояние между дорожками и трассировка с прорезями для изоляции

- Возможности высоковольтных испытаний (испытание на электрическую прочность (hipot), частичный разряд)

- Специализированная сборка устройств защиты от перенапряжений

- Конформное покрытие с высокой диэлектрической прочностью

- Испытания на приработку под напряжением

Контроль качества должен проверять сопротивление изоляции, выдерживаемое диэлектрическое напряжение и чувствительность обнаружения дуговых замыканий для обеспечения соответствия нормам безопасности.

Применение в производстве печатных плат для солнечных светодиодных драйверов

Возможности производителей печатных плат для солнечных светодиодных драйверов расширяют применение солнечной энергии в осветительных приборах, объединяя фотоэлектрическую зарядку с эффективными схемами управления светодиодами. Эти продукты варьируются от простых садовых светильников до сложных систем уличного освещения с удаленным мониторингом.

Интеграция солнечной зарядки и управления светодиодами

Драйверы солнечных светодиодов должны эффективно управлять:

- MPPT или PWM зарядкой от солнечных панелей

- Управлением батареями для накопления энергии

- Постоянным током для светодиодов с регулировкой яркости

- Функциями определения и синхронизации от заката до рассвета

- Беспроводной связью для приложений умного города

Производственные проблемы в солнечных светодиодных системах

Производственные соображения включают:

- Всепогодную сборку для наружной установки

- Терморегулирование для рассеивания тепла светодиодов

- Соответствие ЭМС для жилых/городских развертываний

- Оптимизацию затрат для конкурентных рынков

- Модульную конструкцию для различных номинальных мощностей

Процессы сборки должны обеспечивать долгосрочную надежность, несмотря на термические циклы, воздействие влаги и УФ-деградацию, характерные для наружного освещения.

Обеспечение качества и экологические испытания

Производство солнечных печатных плат требует строгих протоколов обеспечения качества, выходящих за рамки стандартного тестирования электроники. Ожидаемый срок службы в 25 лет требует всесторонней проверки как материалов, так и процессов сборки.

Протоколы испытаний на воздействие окружающей среды

Критические испытания включают:

- Термические циклы (от -40°C до +85°C, 1000+ циклов)

- Испытания на влажное тепло (85°C/85% относительной влажности, 1000 часов)

- Испытания на УФ-излучение для наружных компонентов

- Испытания соляным туманом для прибрежных установок

- Вибрационные и механические ударные испытания

Ускоренные испытания на долговечность и надежность

Проверка надежности включает:

- Тестирование HALT/HASS для выявления режимов отказа

- Циклирование мощности в условиях максимальной нагрузки

- Мониторинг сопротивления изоляции во время стресса

- Надежность паяных соединений посредством поперечного сечения

- Анализ деградации компонентов

Статистический контроль процессов и непрерывный мониторинг обеспечивают стабильное качество на всех этапах производства, с отслеживаемостью от сырья до окончательной сборки.

Часто задаваемые вопросы (FAQ)

Какие сертификаты требуются для производства солнечных печатных плат?

Производителям солнечных печатных плат обычно требуются ISO 9001 для управления качеством, сертификация UL для соответствия требованиям безопасности и стандарты IPC для производственных процессов. Дополнительные сертификаты, такие как TUV для фотоэлектрических компонентов, могут потребоваться для конкретных рынков.

Как печатные платы с толстым слоем меди улучшают производительность солнечных инверторов?

Печатные платы с толстым слоем меди (4-10 унций) уменьшают резистивные потери, улучшают токонесущую способность и повышают теплоотвод. Это приводит к повышению эффективности, улучшению теплового управления и увеличению надежности в мощных солнечных инверторах.

Что делает сборку печатных плат микроинверторов более сложной, чем сборку струнных инверторов?

Микроинверторы требуют экстремальной миниатюризации при сохранении высокой плотности мощности, превосходного теплового управления в ограниченных пространствах и улучшенной защиты окружающей среды для прямого монтажа на панель. Процесс сборки должен обеспечивать надежность автомобильного класса на рынке, чувствительном к затратам. Почему конформное покрытие критически важно для солнечных печатных плат?

Конформное покрытие защищает от влаги, пыли и химических загрязнителей, обеспечивая дополнительную изоляцию для высоковольтных цепей. В солнечных приложениях оно предотвращает коррозию, снижает риск дугового замыкания и продлевает срок службы в суровых внешних условиях.

Заключение

Производство солнечных печатных плат представляет собой критически важную технологию, способствующую переходу к возобновляемым источникам энергии. От сложных возможностей производителей печатных плат управления солнечными инверторами до надежной сборки печатных плат контроллеров заряда солнечных батарей, каждое применение требует специализированных знаний в области материалов, процессов и испытаний. Успех требует не только производственных мощностей, но и глубокого понимания требований к солнечным системам, экологических проблем и ожиданий в отношении долгосрочной надежности.

Поскольку солнечная индустрия продолжает развиваться в сторону повышения эффективности и снижения затрат, производители печатных плат должны внедрять инновации в материалах, процессах и подходах к проектированию. Интеграция передовых производственных технологий с комплексным обеспечением качества гарантирует, что солнечные электронные системы соответствуют заявленному 25-летнему сроку службы, сохраняя при этом производительность в самых суровых условиях мира.