Выбор правильного метода сборки высоконадежной электроники часто требует не только стандартной технологии поверхностного монтажа (SMT), но и механической прочности технологии сквозного монтажа (THT). Хотя SMT обеспечивает плотность, основы пайки сквозных отверстий остаются золотым стандартом для разъемов, силовых компонентов и сборок, подверженных высоким механическим нагрузкам или вибрации. Это руководство представляет собой техническую инструкцию для покупателей и инженеров, позволяющую определить спецификации, снизить технологические риски и проверить возможности поставщиков по сборке THT.

Ключевые выводы

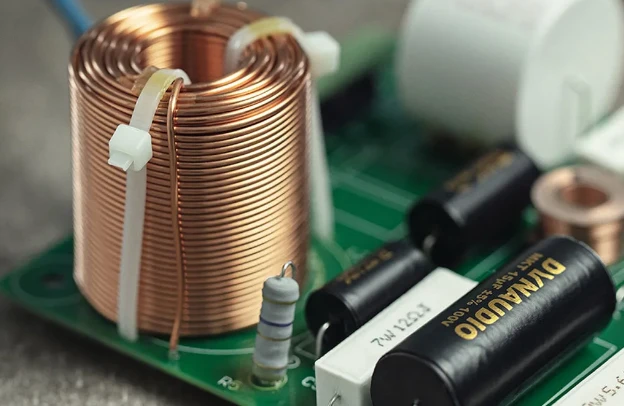

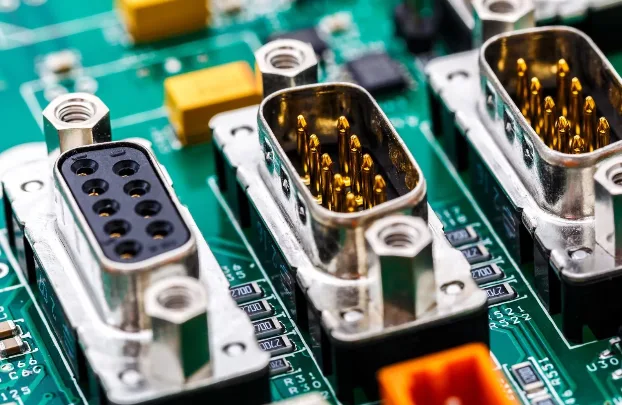

- Механическая прочность: Соединения со сквозными отверстиями обеспечивают в 5–10 раз большую прочность на растяжение, чем соединения для поверхностного монтажа, что делает их незаменимыми для разъемов ввода-вывода и тяжелых трансформаторов. – Иерархия процессов. Понимание соотношения цены и качества между ручной пайкой (малые объемы), волновой пайкой (большие объемы) и селективной пайкой (прецизионная смешанная технология).

- Термическое профилирование: решающим фактором успеха является этап предварительного нагрева, обычно требующий, чтобы печатная плата достигла температуры 90–120°C перед попаданием волны припоя, чтобы активировать флюс и предотвратить тепловой удар.

- Требования к заполнению отверстий: Класс 2 IPC требует заполнения ствола по вертикали не менее 50 %, а класс 3 IPC требует минимального заполнения 75 % для высоконадежных аэрокосмических и медицинских применений.

- Проектирование для производства (DFM): Обеспечьте зазор между отверстием и выводом 0,20–0,30 мм; слишком тугое соединение предотвращает растекание припоя, а слишком слабое приводит к ослаблению соединений и образованию пустот.

- Необходимость крепления: Для плат смешанной технологии часто требуется установка приспособления для пайки волной для защиты деталей SMT, что увеличивает затраты на инструменты (200–500 долларов США), но обеспечивает надежность.

- Совет по проверке: Не полагайтесь исключительно на визуальный осмотр; внедрить рентгеновский отбор проб для компонентов со скрытыми выводами (например, PGA), чтобы проверить процент заполнения цилиндра.

Объем, контекст принятия решения и критерии успеха

Определение объема пайки сквозных отверстий на ранних стадиях проекта предотвращает дорогостоящие доработки во время массового производства. В отличие от SMT, который отличается высокой степенью автоматизации, THT часто включает в себя различные процессы в зависимости от состава и объема компонентов.

Критерии успеха

Чтобы объявить проект THT успешным, необходимо соответствие следующим показателям:

- Надежность паяных соединений. Отсутствие соединений холодной пайки и соответствие стандарту IPC-A-610 (класс 2 или 3) по смачиванию и форме галтелей.

- Производительная эффективность: Выход за первый проход (FPY) превышает 98,5% на этапе волновой или селективной пайки, что позволяет минимизировать затраты на ручную доработку.

- Тепловая безопасность: отсутствие термического повреждения соседних SMT-компонентов или ламината печатной платы (образование вздутий или вздутий) из-за чрезмерного теплового воздействия.

Граничные случаи

- Смешанная технология: если плата на 90 % состоит из поверхностного монтажа и на 10 % из THT, выбор между селективной пайкой и пайкой волной (с поддонами) имеет решающее значение.

- Высокая тепловая масса: такие компоненты, как большие радиаторы или тяжелые медные пластины (более 2 унций), требуют особых тепловых профилей, которые отличаются от стандартных сборок FR4.

Спецификации для определения заранее (до того, как вы примете решение)

Четкие спецификации являются основной защитой от ухудшения качества. При запросе ценового предложения или настройке представления нового продукта (NPI) явно определите эти параметры.

Список критических характеристик

- Классификация IPC: Укажите IPC-A-610, класс 2 (стандартный) или класс 3 (высокая надежность). Это определяет критерии заполнения отверстий и проверки.

- Сплав для припоя: SAC305 (без свинца) является стандартным, но SnPb (свинец) может потребоваться для оборонной и аэрокосмической промышленности.

- Тип флюса: Не требующий очистки (оставляет остатки, обычно допустимо) или водорастворимый (требует промывки, более высокая чистота).

- Длина вывода компонента: Длина вывода после пайки обычно должна составлять максимум 1,5–2,5 мм во избежание короткого замыкания.

- Кольцевое кольцо: Минимум 0,15 мм (6 мил) для обеспечения достаточного механического крепления.

- Зазор отверстия: +0,25 мм (+10 мил) сверх номинального диаметра вывода является идеальной целью для пайки волной.

- Тепловая защита: Требуется для отверстий, соединенных с большими медными пластинами, чтобы предотвратить «холодные соединения», вызванные отводом тепла.

- Ориентация компонентов: Располагайте чипы параллельно направлению волны, чтобы минимизировать перемычки.

- Защищенные зоны: Определите зазор 3–5 мм вокруг площадок THT при использовании поддонов для волновой пайки.

- Максимальная высота компонента: Убедитесь, что высокие конденсаторы не мешают волновому соплу или зазору машины (обычно <15 мм для стандартных установок).

- Толщина платы: Стандартная — 1,6 мм; платы >2,4 мм требуют более длительного предварительного нагрева и времени выдержки.

- Конструкция поддона: Если на стороне пайки присутствует SMT, укажите, нужен ли «поддон с селективной волной».

Таблица ключевых параметров

| Параметр | Стандартная спецификация | Высокая надежность / Класс 3 | Почему это важно |

|---|---|---|---|

| Заполнение отверстий (вертикальное) | > 50% | > 75% | Определяет механическую силу натяжения и виброустойчивость. |

| Окружное смачивание | 270° | 330° | Обеспечивает полное сцепление припоя с выводом и корпусом. |

| Температура припоя | 255°С ± 5°С | 255°С ± 2°С | Контролирует термический удар и текучесть припоя. |

| Время контакта (выдержка) | 2–4 секунды | 3–5 секунд | Этого времени достаточно, чтобы припой пропитал ствол, не повредив детали. |

| Температура предварительного нагрева | 90°C–110°C (Верхняя сторона) | 100°C–120°C (Верхняя сторона) | Активирует флюс и предотвращает термический шок керамических компонентов. |

| Применение флюса | Спрей-флюс | Каплеструйный / прецизионный распылитель | Обеспечивает равномерное покрытие без излишних остатков. |

| Скорость конвейера | 1,0 – 1,2 м/мин | 0,8 – 1,0 м/мин | Более низкие скорости обеспечивают лучшее капиллярное действие в толстых досках. |

| Макс. примеси припоя | < 0,3% Медь | < 0,15% Медь | Высокое содержание меди приводит к «вялой» пайке и образованию перемычек. |

Ключевые риски (коренные причины, раннее выявление, предотвращение)

Понимание режимов отказов в сборке SMT и THT позволяет покупателям эффективно проверять поставщиков. Вот основные риски, связанные с основами пайки сквозных отверстий.

1. Перемычка для пайки (шорты)

- Основная причина: Слишком длинные выводы, слишком мелкий шаг (<2,0 мм) или недостаточное нанесение флюса.

- Раннее обнаружение: автоматический оптический контроль (AOI) или электрические испытания (ICT).

- Профилактика: Ограничьте выступание провода до <2,0 мм. Используйте контактные площадки «похитителя припоя» на задней кромке разъемов.

2. Холодная пайка

- Основная причина: Недостаточный нагрев (тепловая масса компонента > тепловложения) или окисление проводов.

- Раннее обнаружение. Визуальный осмотр показывает тусклые, зернистые или выпуклые суставы.

- Профилактика: Увеличьте предварительный нагрев до 110°C. Используйте термозащитные прокладки на плоскостях заземления.

3. Недостаточное заполнение отверстий

- Основная причина: выгорание флюса до контакта с волной или слишком малое соотношение диаметра отверстия и вывода (<0,15 мм).

- Раннее обнаружение: рентгеновский осмотр или визуальный осмотр с подсветкой.

- Профилактика: Оптимизируйте размер отверстия до Диаметр вывода + 0,25 мм. Проверьте активность флюса.

4. Шарики припоя

- Основная причина: Влага в печатной плате (выделение газов) или чрезмерный взрыв флюса во время волнового контакта.

- Раннее обнаружение: Визуальный осмотр; дребезжащий звук при окончательной сборке.

- Профилактика: Печатные платы запекайте при 105°C в течение 4 часов перед сборкой. Отрегулируйте скорость предварительного нагрева (<2°C/сек).

5. Дыхалы/проколы

- Основная причина: летучие вещества, попавшие в ламинат или проблемы с обшивкой корпуса.

- Раннее обнаружение: при визуальном осмотре обнаруживаются небольшие отверстия в галтеле припоя.

- Профилактика: Обеспечьте высококачественное изготовление печатных плат с медным покрытием толщиной не менее 25 мкм в цилиндрах.

6. Поднятые колодки

- Основная причина: Чрезмерное нагревание или механическое воздействие во время обрезки или охлаждения выводов.

- Раннее обнаружение: Визуальный осмотр; Подкладка отделяется от ламината.

- Профилактика: Строго контролируйте температуру пайки (<350°C) и избегайте механических воздействий на теплые подушечки.

7. Загрязнение остатками флюса

- Основная причина: Несовместимый тип флюса или недостаточный цикл промывки.

- Раннее обнаружение: Тест на ионное загрязнение (тест ROSE).

- Профилактика: Проверьте параметры процесса стирки (температура воды >60°C, концентрация омыляющего средства).

8. Термическое повреждение компонентов

- Основная причина: Превышение теплового номинала компонента (например, плавление пластиковых разъемов).

- Раннее обнаружение: Визуальная деформация или функциональный сбой.

- Профилактика: используйте приспособление для пайки волновой пайкой (поддон) для защиты чувствительных тел. Проверьте характеристики компонентов (должны выдерживать температуру 260°C в течение 10 с).

Проверка и приемка (тесты и критерии прохождения)

Проверка гарантирует, что качество печатной платы соответствует указанному классу IPC. Надежный план включает в себя как неразрушающие, так и разрушающие испытания.

Таблица критериев приемки (IPC-A-610)

| Особенность | Критерии класса 2 | Критерии класса 3 |

|---|---|---|

| Смачивание (вывод и колодка) | Хорошее смачивание контактной площадки и гриля. | Хорошее смачивание; филе должно быть вогнутым. |

| Вертикальная заливка | 50% минимум. | 75% минимум. |

| Выступ припоя | Виден на вторичной стороне. | Виден на вторичной стороне. |

| Свинцовый выступ | Макс 2,5 мм. | Макс. 1,5 мм (для предотвращения искрения). |

| Повреждение провода/провода | Допускаются незначительные вмятины (<10%). | Никаких порезов и деформаций не допускается. |

6 основных проверочных тестов

- Визуальный осмотр (100%): Операторы или машины AOI проверяют наличие перемычек, отсутствие припоя и ориентацию компонентов.

- Автоматическая оптическая проверка (AOI): Камеры проверяют форму и наличие галтелей. Необходим для крупносерийного массового производства.

- Рентгеновский контроль (образец): Обязателен для проверки заполнения цилиндра соединителей, верхняя сторона которых закрыта корпусом соединителя.

- Испытание на растяжение/сдвиг (разрушающий образец): проверяет механическую прочность. Типичный провод THT должен выдерживать >10 Н (в зависимости от диаметра) до выхода из строя.

- Анализ поперечного сечения (микросечение): Окончательная проверка образования интерметаллических соединений (IMC) и заполнения ствола. Выступал во время НПИ.

- Тест на ионное загрязнение (РОЗА): Обеспечивает удаление остатков флюса для предотвращения коррозии. Предел: <1,56 мкг/см² в эквиваленте NaCl.

Стратегия выборки

- Фаза NPI: 100% рентгеновский снимок и поперечное сечение из 5 частей.

- Производство: AQL 0,65 для критических дефектов (короткое замыкание), AQL 1,0 для крупных дефектов (недостаточное заполнение).

Контрольный список квалификации поставщика (запрос предложений, аудит, отслеживаемость)

При оценке партнера для сборки под ключ используйте этот контрольный список, чтобы проверить его возможности THT.

Отслеживание и контроль процессов

- Записывает ли поставщик профили температуры ванны для припоя для каждой партии?

- Имеется ли протокол анализа паяльной ванны (проверка охрупчивания меди/золота)?

- Могут ли они отследить конкретный серийный номер печатной платы по оператору и используемой машине?

- Имеется ли автоматический флюс (распылитель) или ручная чистка? (Автоматический вариант предпочтителен для обеспечения единообразия).

ДФМ и инжиниринг

- Предоставляют ли они отчет DFM специально для пайки волновой пайкой (проверка расстояния между контактными площадками, ориентации)?

- Могут ли они спроектировать и изготовить специальные поддоны для пайки волновой пайкой самостоятельно или через доверенного партнера?

- Есть ли у них опыт работы с толстыми медными печатными платами, требующими высокой тепловой энергии?

Возможности тестирования

- Имеются ли у них собственные возможности ICT-тестирования для цепей THT?

- Доступен ли рентгеновский контроль для проверки наполнения бочек?

- Выполняют ли они ежедневное «профилирование» машины волновой пайки с помощью термопрофилировщика (например, KIC)?

Контроль изменений

- Существует ли формальный процесс замены припоев или марок флюсов?

- Сертифицированы ли операторы по стандартам IPC-J-STD-001?

Как выбирать (компромиссы и правила принятия решений)

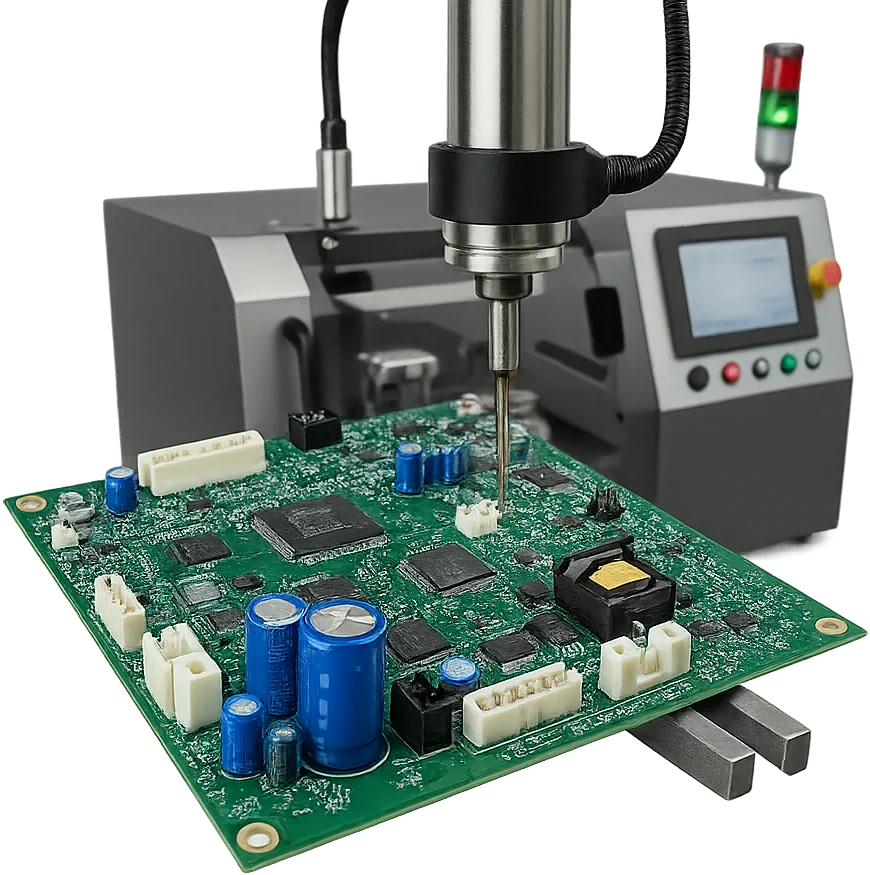

Выбор между ручной, волновой и селективной пайкой зависит от объема, сложности конструкции и бюджета.

10 правил принятия решений

- Если объем < 50 плат, выберите ручную пайку (что позволяет избежать затрат на инструменты).

- Если объем > 500 плат, выберите пайку волной (скорость и стабильность).

- Если плата имеет SMT с обеих сторон + THT, выберите селективную пайку или завивку поддонами.

- Если высота компонентов со стороны пайки превышает 15 мм, выберите селективную пайку (ограничения по высоте волны).

- Если на плотных разъемах требуется высокоточная заливка (класс 3), выберите селективную пайку.

- Если бюджет ограничен и конструкция позволяет, выберите пайку волной (минимальная стоимость соединения).

- Если используются гибкие печатные платы, выберите ручной или специальный инструмент (волна может повредить гибкие платы).

- Если выводы расположены очень близко (шаг <1,5 мм), выберите селективную пайку, чтобы избежать перемычек.

- Если толщина печатной платы >3 мм, выберите селективную пайку с возможностью высокого предварительного нагрева.

- Если необходимо быстрое прототипирование, выберите ручную пайку (нулевое время настройки).

Часто задаваемые вопросы (стоимость, время выполнения, файлы DFM, материалы, тестирование)

В: Сколько стоит приспособление для пайки волновой пайкой (поддон)? О: Стоимость поддонов на заказ обычно варьируется от 200 до 600 долларов в зависимости от сложности и материала (Durostone/композит). Их можно использовать повторно в течение тысяч циклов.

- Защищает нижнюю часть SMT.

- Предотвращает деформацию печатной платы.

- Единоразовый сбор NRE.

В: Могу ли я использовать компоненты со сквозными отверстиями на печатной плате с металлическим сердечником (MCPCB)? О: Да, но это сложно из-за быстрого рассеивания тепла.

- Требует мощного предварительного нагрева.

- Ручная пайка часто предпочтительна для одиночных разъемов.

- Конструкция должна изолировать отверстие от металлического сердечника во избежание короткого замыкания.

В: Какие файлы необходимы для сборки THT? О: Стандартных файлов Gerber достаточно, но могут помочь определенные слои.

- Напильник для сверления: определяет размеры отверстий.

- Сборочный чертеж: показывает расположение и полярность компонентов.

- Данные XY: Полезно при использовании автоматических машин для вставки.

В: Почему «селективная пайка» дороже, чем пайка волной? О: Выборочная пайка выполняется медленнее, поскольку паяется точка за точкой или ряд за рядом.

- Машинное время выше на доску.

- Время программирования больше.

- Однако это избавляет от необходимости использования дорогостоящих поддонов и послеволновой ручной маскировки.

В: Как предотвратить появление «шариков припоя» на платах THT? Ответ: Шарики припоя часто возникают из-за влаги или флюса.

- Запекание печатных плат: перед сборкой удалите влагу.

- Проверьте флюс: Убедитесь, что температура предварительного нагрева соответствует допустимой.

- Паяльная маска: Убедитесь, что между контактными площадками имеются перегородки маски.

В: В чем разница между «пайкой перетаскиванием» и «пайкой погружением»? О: Это методы выборочной пайки.

- Погружение: Сопло поднимается и опускает сразу всю группу штифтов (быстрее). – Перетаскивание. По булавкам движется мини-волна (точнее, медленнее).

В: Влияет ли сборка THT на время выполнения заказа? О: Это может добавить 1–2 дня по сравнению с чистым SMT из-за дополнительного этапа процесса.

- Ручная установка требует времени.

- Изготовление волнового поддона (при необходимости) добавляет 3–5 дней к первоначальной настройке.

В: Могу ли я использовать бессвинцовый припой для THT? О: Да, SAC305 является стандартным.

- Требует более высоких температур (255°C+).

- Смачивание происходит немного медленнее, чем припой со свинцом.

- Визуальный вид стал более зернистым (это нормально).

Запросить цену / Обзор DFM по основам пайки сквозных отверстий (что отправить)

Глоссарий (ключевые термины)| Срок | Определение |

| :--- | :--- | | Кольцевое кольцо | Медное кольцо вокруг металлизированного сквозного отверстия. Критично для крепления поводка. | | Волновая пайка | Процесс массовой пайки, при котором печатная плата проходит по волне расплавленного припоя. | | Выборочная пайка | Локализованный процесс пайки с использованием мини-волнового сопла для определенных компонентов. | | Поддон/приспособление для пайки | Специальный носитель из термостойкого материала (например, Durostone) для маскировки SMT-деталей при пайке волновой пайкой. | | Флюс | Химический агент, очищающий металлические поверхности и способствующий смачиванию припоя. | | Предварительный нагрев | Фаза нагрева печатной платы для активации флюса и уменьшения термического удара перед пайкой. | | Смачивание | Способность расплавленного припоя растекаться и прилипать к металлической поверхности. | | Филе | Вогнутая форма паяного соединения, соединяющего вывод с контактной площадкой. | | Холодный шов | Дефектное соединение, в котором припой не успевает смочить должным образом, часто из-за низкой температуры. | | Соединение | Нежелательное короткое замыкание, вызванное припоем, соединяющим две соседние площадки. | | Время задержки | Время, в течение которого определенная точка на печатной плате находится в контакте с волной расплавленного припоя. | | Воровской блокнот | Заглушка, добавленная к задней кромке посадочного места компонента, чтобы «украсть» излишки припоя и предотвратить перемычки. |