Обеспечение долгосрочной надежности при сборке Ball Grid Array (BGA) требует тщательного неразрушающего контроля, особое внимание уделяется рентгеновским критериям для пустот (voiding) и эффекта «голова-в-подушке» (head-in-pillow, HiP) в BGA. В отличие от видимых паяных соединений, соединения BGA скрыты под корпусом компонента, что делает стандартные методы оптического контроля неэффективными. Для инженеров и менеджеров по качеству на APTPCB (Завод печатных плат APTPCB) понимание точных пределов годности/брака, определенных стандартами IPC, имеет решающее значение для предотвращения отказов в эксплуатации, вызванных усталостью от термоциклирования или прерывистым электрическим контактом. В этом руководстве подробно описаны специфические рентгеновские признаки, пороговые значения измерений и средства контроля процесса, необходимые для проверки целостности BGA.

Краткий ответ (30 секунд)

Для надежной сборки BGA рентгеновские критерии для пустот (voiding) и эффекта «голова-в-подушке» (head-in-pillow) в BGA обычно соответствуют стандартам IPC-7095 и IPC-A-610.

- Пределы пустот (Voiding): Для IPC Класса 2 и Класса 3 общая площадь пустот в пределах одной паяной шарика не должна превышать 25% от общей площади шарика.

- Эффект «голова-в-подушке» (HiP): Это «индикатор процесса» и, как правило, недопустим. Он проявляется как четкое разделение или отсутствие коалесценции между паяным шариком и пастой, часто напоминая шарик, лежащий на подушке.

- Обнаружение: Пустоты видны при 2D рентгеновском просвечивании. HiP часто требует угловой 2D рентгенографии (2.5D) или 3D ламиногографии (КТ), поскольку вертикальное наложение может маскировать дефект при виде сверху.

- Критическое расположение: Пустоты, расположенные на границе раздела между шариком припоя и контактной площадкой компонента (межфазные пустоты), являются более критичными и часто служат основанием для отбраковки независимо от размера из-за рисков распространения трещин.

- Валидация: Автоматизированные системы рентгеновского контроля (AXI) должны быть откалиброваны для различения безвредных макропустот и критических планарных микропустот.

Когда применяются (и когда не применяются)Обеспечение долгосрочной надежности при сборке Ball Grid Array (BGA) и эффекта "голова-в-подушке"

Понимание области применения инспекции гарантирует, что ресурсы сосредоточены на критических рисках надежности, а не на косметических аномалиях.

Когда эти критерии применяются:

- Сборка BGA и CSP: Любой компонент, где паяные соединения скрыты корпусом, требует рентгеновской валидации по этим критериям.

- Высоконадежные продукты: Автомобильные, аэрокосмические и медицинские устройства (IPC Class 3), где термические циклы могут привести к слиянию пустот в трещины.

- Валидация процесса: Во время фазы "Первичной инспекции изделия" (FAI) для настройки профиля оплавления.

- Устранение периодических сбоев: Когда плата проходит электрический тест, но выходит из строя при вибрации или термическом напряжении.

- Внедрение новых корпусов: При внедрении QFN или LGA с большими тепловыми площадками, где правила образования пустот немного отличаются, но физика остается схожей.

Когда эти критерии не применяются (или отличаются):

- Стандартные компоненты со сквозными отверстиями: Хотя рентген может проверять заполнение отверстий, критерии пустот для BGA не применимы напрямую к паяным волной соединениям.

- Видимые выводы типа "крыло чайки": Здесь предпочтительна стандартная

AOI-инспекция; рентген избыточен, если только не проверяются галтели. - Тепловые контактные площадки (QFN/LGA): Пределы пустот для больших тепловых площадок часто более свободны (до 50% в некоторых конкретных соглашениях с заказчиками) по сравнению с сигнальными шариками BGA.

- Применение андерфилла: После нанесения андерфилла рентгеновский контраст меняется, и обнаружение пустот становится более сложным; критерии должны применяться до нанесения андерфилла.

- Косметические дефекты поверхности: Рентген просвечивает деталь; поверхностные царапины на корпусе компонента не имеют отношения к этому конкретному набору критериев.

Правила и спецификации

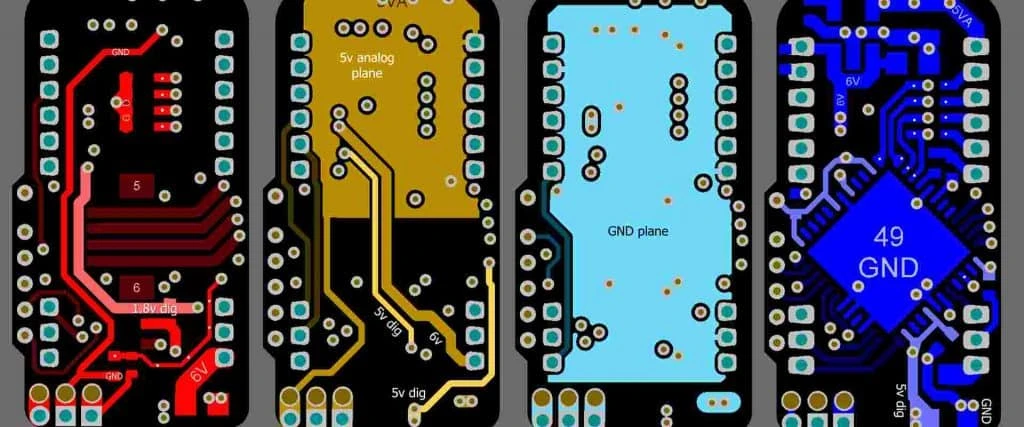

В следующей таблице приведены конкретные технические параметры, используемые для оценки целостности BGA. Эти правила переводят общие рентгеновские критерии для пустот BGA и "head-in-pillow" в измеримые данные.

| Правило / Параметр | Рекомендуемое значение/диапазон | Почему это важно | Как проверить | Если проигнорировано |

|---|---|---|---|---|

| Общий процент пустот | < 25% площади рентгеновского изображения (IPC Класс 2/3) | Большие пустоты снижают тепловую и электрическую проводимость и ослабляют механическую прочность. | Алгоритм расчета площади программного обеспечения AXI. | Разрушение соединения во время термоциклирования. |

| Крупнейшая Одиночная Пустота | < 20% площади шарика | Одна большая пузырь создает значительную точку концентрации напряжений. | Измерить диаметр самой большой области низкой плотности. | Немедленный механический отказ при ударе. |

| Признак Head-in-Pillow (HiP) | 0% (Отклонить) | Указывает на отсутствие металлургической связи; соединение удерживается только остатками флюса или механическим давлением. | Рентген под углом (45-70°) или анализ 3D КТ-срезов. | Периодические обрывы цепи в полевых условиях. |

| Диаметр Паяного Шарика | ±15% от номинального значения в спецификации | Отклонения указывают на растяжение (деформацию) или сжатие (тяжелые компоненты). | Сравнительное измерение с эталонными шариками. | Разомкнутые соединения или короткие замыкания. |

| Паяный Мост / Короткое Замыкание | 0 (Не допускается) | Прямой электрический отказ. | Высокоплотное соединение между соседними контактными площадками на рентгеновском снимке. | Немедленный функциональный отказ (короткое замыкание). |

| Искажение Углового Шарика | < 25% удлинения | Углы подвергаются наибольшему термическому напряжению; удлинение указывает на чрезмерную деформацию. | Геометрический анализ угловых шариков по сравнению с центральными шариками. | Кратеризация контактной площадки или усталость припоя. |

| Межфазные Пустоты | 0% (Строгий контроль) | Пустоты на границе раздела контактной площадки (плоскостные микропустоты) являются предшественниками отказа типа "Black Pad". | Рентген с высоким увеличением, сфокусированный на слое контактной площадки. | Катастрофический хрупкий излом. |

| Недостаточный паяный шов | Объем > 75% от номинального | Недостаточное выделение паяльной пасты приводит к слабым соединениям. | Интеграция интенсивности оттенков серого (объемная оценка). | Слабые соединения, подверженные отказам из-за вибрации. |

| Эффект "попкорна" / Выброс | 0 случаев | Указывает на то, что влага, запертая в корпусе компонента, взорвалась во время оплавления. | Неправильная, взорвавшаяся форма шарика припоя. | Разрушение компонента и расслоение. |

| Выравнивание / Смещение | < 25% ширины контактной площадки | Несоосность уменьшает площадь контакта и рискует вызвать перемыкание. | Измерение расстояния от центра до центра шарика относительно контактной площадки. | Сниженная надежность и потенциальные короткие замыкания. |

| Угол смачивания | Видимый галтель (если наблюдается) | Хорошее смачивание указывает на правильную активность флюса и качество отделки контактной площадки. | 3D-реконструкция или поперечное сечение (разрушающее). | Дефекты несмачивания или отсмачивания. |

| Сферичность шарика припоя | > 0,85 (Соотношение сторон) | Несферические шарики (если они не спроектированы овальными) указывают на неполное оплавление или загрязнение. | Программное обеспечение для анализа формы. | Плохое самовыравнивание во время оплавления. |

Этапы реализации

Внедрение надежного процесса контроля для рентгеновских критериев пустот BGA и эффекта "голова-в-подушке" требует систематического подхода. Это гарантирует точность и применимость собранных данных.

- Определить класс приемки: Определите, требуется ли для продукта класс IPC 2 (стандартная надежность) или класс 3 (высокая производительность). Это устанавливает строгость допустимого процента пустот.

- Действие: Обновить пороговые значения программного обеспечения AXI.

- Проверка: Подтвердить соответствие спецификаций заказчика определениям IPC.

- Калибровка рентгеновского оборудования:

Перед сканированием убедитесь, что напряжение рентгеновской трубки и ток мишени оптимизированы для толщины печатной платы и количества слоев.

- Действие: Использовать эталонный образец или калибровочную пластину.

- Проверка: Проверить контрастность и разрешение изображения (видны ли провода толщиной 2 мил?).

- Создание "эталонного" изображения:

Отсканируйте заведомо исправную плату, чтобы установить базовые значения оттенков серого для паяных соединений. Это помогает программному обеспечению различать припой, медь и пустоты.

- Действие: Обучить систему AXI расположению компонентов из файла Pick & Place.

- Проверка: Убедиться, что система правильно идентифицирует все выводы BGA.

Выполнение 2D сканирования сверху вниз: Выполните быстрое сканирование для выявления грубых дефектов, таких как перемычки, отсутствующие шарики или массивные пустоты.

- Действие: Автоматически рассчитать процент пустот.

- Проверка: Отметить любой шарик с площадью пустот > 25%.

Выполнение углового или 3D сканирования (критично для HiP): Виды сверху вниз не позволяют обнаружить Head-in-Pillow. Необходимо наклонить детектор или повернуть образец.

- Действие: Осмотреть угловые шарики и большие корпуса BGA под углом 45-60 градусов.

- Проверка: Искать форму "снеговика" или линии разделения в паяном шарике.

Анализ расположения пустот: Если обнаружены пустоты, определить, находятся ли они в центре (менее критично) или на границе контактной площадки (критично).

- Действие: Отрегулируйте глубину фокуса при использовании 3D рентгена.

- Проверка: Отклоняйте любую плату с планарными микропустотами на поверхности контактной площадки.

Соотнесите с профилем оплавления: Если обнаружены дефекты, сопоставьте их с местоположением на плате.

- Действие: Проверьте, скапливаются ли дефекты в холодных или горячих точках печи.

- Проверка: Отрегулируйте время выше ликвидуса (TAL), если образование пустот носит системный характер.

Регистрация данных и отслеживаемость: Сохраняйте рентгеновские изображения и данные о прохождении/непрохождении, связанные с серийным номером печатной платы.

- Действие: Экспортируйте отчет в систему управления качеством.

- Проверка: Убедитесь, что изображения доступны для будущих аудитов.

Режимы отказов и устранение неисправностей

Когда рентгеновские критерии для пустот BGA и эффекта "голова-в-подушке" не соблюдены, это указывает на сбой в процессе на предыдущем этапе. Используйте это руководство, чтобы отследить симптомы до первопричин.

1. Симптом: Высокий процент пустот (>25%)

- Причины: Летучие вещества, захваченные в пасте, слишком короткий профиль оплавления, окисленные контактные площадки.

- Проверки: Проверьте срок годности паяльной пасты; проверьте время выдержки профиля оплавления.

- Исправление: Увеличьте время зоны "выдержки", чтобы летучие вещества могли выйти до оплавления.

- Предотвращение: Используйте вакуумные печи оплавления для высоконадежных изделий.

2. Симптом: Эффект "голова-в-подушке" (HiP)

- Причины: Деформация компонента, недостаточное нанесение пасты, эффект "подушки" во время оплавления.

- Проверки: Измерьте копланарность компонента; проверьте засорение апертуры трафарета.

- Исправление: Используйте трафарет "step-up" для нанесения большего количества пасты; отрегулируйте скорость охлаждения оплавления в соответствии с КТР корпуса.

- Предотвращение: Внедрите строгий

incoming quality control (iqc) checklist for pcbaдля отбраковки деформированных компонентов/плат.

3. Симптом: Перемычки припоя

- Причины: Избыток паяльной пасты, слишком высокое давление при установке, проседание (slump).

- Проверки: Проверьте толщину трафарета и уменьшение апертуры (обычно требуется уменьшение на 10-15%).

- Исправление: Очистите нижнюю часть трафарета; уменьшите силу установки.

- Предотвращение: Оптимизируйте дизайн трафарета с правильными соотношениями сторон.

4. Симптом: Несмачивание (Открытый контакт)

- Причины: Окисление контактной площадки, просроченный флюс, недостаточное тепло.

- Проверки: Проверьте условия хранения печатных плат (MSL); проверьте пиковую температуру оплавления.

- Исправление: Просушите печатные платы для удаления влаги; увеличьте пиковую температуру (убедитесь, что это не повредит компоненты).

- Предотвращение: Используйте покрытия ENIG или OSP, правильно обрабатываемые в течение срока годности.

5. Симптом: Образование шариков припоя (Спутники)

- Причины: Влага в пасте, быстрая скорость нарастания температуры (термический шок).

- Проверки: Проверьте влажность в помещении для печати; проверьте скорость нарастания температуры (< 3°C/сек).

- Исправление: Отрегулируйте нарастание температуры оплавления; убедитесь, что паста доведена до комнатной температуры перед печатью.

- Предотвращение: Строгий контроль окружающей среды в зоне SMT.

6. Симптом: Эффект "попкорна"

- Причины: Поглощение влаги корпусом BGA.

- Проверки: Проверьте отслеживание уровня чувствительности к влаге (MSL).

- Устранение: Выпекать компоненты в соответствии с J-STD-033 перед сборкой.

- Предотвращение: Хранить чувствительные компоненты в сухих шкафах или азотной среде.

Проектные решения

Способность соответствовать рентгеновским критериям для пустот BGA и эффекта "голова-в-подушке" сильно зависит от конструкции печатной платы. Инженеры должны учитывать эти факторы на этапе компоновки для облегчения лучшей сборки и контроля.

Определение контактной площадки (SMD против NSMD):

- Определенная без паяльной маски (NSMD): Обычно предпочтительнее для BGA. Медная контактная площадка меньше отверстия паяльной маски. Это позволяет шарику припоя обернуться вокруг медной контактной площадки, улучшая механическое сцепление и самовыравнивание.

- Определенная паяльной маской (SMD): Маска перекрывает медь. Это может создавать точки концентрации напряжений, где возникают трещины, хотя иногда используется для очень мелкого шага для предотвращения перемычек.

Технология Via-in-Pad:

- Размещение открытых переходных отверстий в контактных площадках BGA является основной причиной образования пустот. Припой стекает по переходному отверстию (капиллярный эффект), оставляя "голодный" контакт или захватывая воздух.

- Решение: Используйте закрытые и заполненные переходные отверстия (VIPPO) для контактных площадок BGA. Это обеспечивает плоскую поверхность и предотвращает потерю припоя, значительно снижая риски образования пустот.

Размещение и ориентация компонентов:

- Избегайте размещения тяжелых компонентов (трансформаторов, экранов) непосредственно рядом с BGA. Разница в тепловой массе может вызвать неравномерный нагрев, что приводит к деформации и дефектам HiP.

Убедитесь, что вокруг BGA достаточно свободного пространства для угловой рентгеновской инспекции. Высокие компоненты, блокирующие обзор, могут сделать 2.5D инспекцию невозможной.

Дизайн трафарета:

- Для BGA с малым шагом квадратные апертуры с закругленными углами лучше высвобождают пасту, чем круглые.

- Электрополированные трафареты улучшают высвобождение пасты, снижая риск дефектов "недостаточного припоя", которые способствуют HiP.

Подробные рекомендации по лучшим практикам компоновки см. в наших Руководствах по DFM.

Часто задаваемые вопросы

1. В чем разница между IPC Class 2 и Class 3 в отношении пустот BGA? Как правило, как Class 2, так и Class 3 ограничивают образование пустот до 25% площади шарика. Однако Class 3 (Высокая надежность) может иметь более строгие требования заказчика относительно расположения пустот (например, не допускаются межфазные пустоты) и требует более строгой документации по контролю процесса.

2. Может ли 2D рентген обнаружить дефекты типа "голова в подушке"? Редко. При 2D-виде сверху паяльный шарик перекрывает пастовый депозит, из-за чего они выглядят соединенными, даже если они разделены вертикально. Для обнаружения слоя разделения требуется угловой рентген (2.5D) или 3D-ламинаграфия.

3. Допускается ли переработка, если BGA не проходит рентгеновскую инспекцию? Да, переработка BGA — это стандартный процесс, включающий удаление компонента, очистку места и повторную пайку новой детали. Однако многократная переработка может повредить контактные площадки печатной платы. APTPCB ограничивает циклы переработки для обеспечения целостности платы. 4. Почему пустоты чаще всего образуются в центре шарика? Основная причина — дегазация флюса. По мере того как припой плавится снаружи внутрь, летучие вещества выталкиваются к центру (последнему месту застывания). Центральные пустоты, как правило, менее вредны, чем пустоты на границе раздела с контактной площадкой.

5. Как финишное покрытие влияет на эффект "голова в подушке" (Head-in-Pillow)? Окисленные поверхности (например, старый OSP) препятствуют смачиванию контактной площадки паяльной пастой, в результате чего паста остается отделенной от шарика. Покрытия ENIG (золото) обычно обеспечивают лучшее смачивание и более низкий риск HiP, при условии отсутствия дефекта "черной контактной площадки".

6. Что такое эффект "снеговика" на рентгеновском снимке? Это визуальный признак дефекта "голова в подушке" или недостаточного оплавления, видимый под углом. Паяльный шарик располагается поверх оплавленной пасты, не сливаясь с ней, и выглядит как голова снеговика на его теле.

7. Уменьшает ли оплавление в азоте образование пустот? Да. Азот уменьшает окисление поверхностей припоя во время оплавления, что способствует лучшему смачиванию. Лучшее смачивание помогает пузырькам газа легче выходить из расплавленного припоя, уменьшая общий процент пустот.

8. Может ли aoi-инспекция заменить рентген для BGA?

Нет. AOI (автоматический оптический контроль) основан на прямой видимости. Он может проверять внешний ряд галтелей (иногда) и размещение компонентов, но не может видеть паяные соединения под корпусом BGA. Рентген обязателен.

9. Каково влияние на стоимость 100% рентгеновского контроля? 100% рентгеновский контроль медленный и увеличивает затраты. Для массового производства обычно используется план выборочного контроля (например, уровни AQL) или инспектируются только сложные BGA, в то время как для остального полагаются на валидацию процесса.

10. Как предотвратить HiP, вызванный короблением? Используйте материалы печатных плат с высоким Tg, сбалансируйте распределение меди в слоях печатной платы для предотвращения коробления и оптимизируйте скорость охлаждения профиля оплавления. Использование низкотемпературного припоя (например, SnBi) также может снизить термическое напряжение, хотя это изменяет механические свойства.

11. Что такое «шампанский пузырь»? Это специфический тип межфазных пустот, при котором множество крошечных пустот скапливаются на интерметаллическом слое. Это очень опасно, так как создает слабую плоскость излома, часто вызванную проблемами гальванического покрытия.

12. Как APTPCB осуществляет контроль BGA? Мы используем передовые возможности 3D-рентгеновского контроля для NPI и сложных сборок. Мы сочетаем это с SPI (контроль паяльной пасты) для предотвращения дефектов еще до установки компонента.

Связанные страницы и инструменты

- Услуги по производству печатных плат: Ознакомьтесь с нашими возможностями по производству многослойных и HDI плат, подходящих для монтажа BGA.

- Рентгеновский контроль: Узнайте, как мы инспектируем скрытые паяные соединения (пустоты, HiP) во время производства PCBA.

- Свяжитесь с нами: Получите техническую поддержку по вашим конкретным требованиям к надежности BGA.

- Рекомендации по DFM: Загрузите наши правила проектирования, чтобы оптимизировать вашу компоновку для производства и контроля.

Глоссарий (ключевые термины)

| Термин | Определение |

|---|---|

| BGA (Ball Grid Array) | Корпус для поверхностного монтажа, используемый для интегральных схем, где выводы заменены сеткой шариков припоя. |

| Head-in-Pillow (HiP) | Дефект, при котором шарик BGA лежит на паяльной пасте, но не сливается в единое соединение. |

| Образование пустот | Наличие воздушных или газовых карманов, запертых внутри паяного соединения. |

| Ламинография | Трехмерная рентгеновская техника, которая создает поперечные срезы печатной платы, позволяя осматривать определенные слои. |

| Интерметаллическое соединение (ИМС) | Химический слой, образующийся между припоем и медной площадкой; необходим для соединения, но хрупок, если слишком толстый. |

| Компланарность | Максимальное расстояние между самым высоким и самым низким шариком припоя на компоненте; плохая компланарность приводит к разомкнутым соединениям. |

| Смачивание | Способность расплавленного припоя растекаться по металлической поверхности и образовывать с ней связь. |

| Профиль оплавления | Кривая зависимости температуры от времени, которую печатная плата проходит в печи; критически важна для активации флюса и плавления припоя. |

| Высота зазора | Расстояние между нижней частью корпуса компонента и поверхностью печатной платы после пайки. |

| IPC-7095 | Отраслевой стандарт, специально регулирующий проектирование и внедрение процесса сборки для BGA. |

Заключение

Освоение рентгеновских критериев для пустот BGA и эффекта head-in-pillow — это не просто соответствие стандарту; это обеспечение долговечности и безопасности конечного продукта. Соблюдая пределы IPC, используя методы 3D-инспекции и понимая первопричины дефектов, инженеры могут практически исключить отказы в эксплуатации, связанные со сборкой BGA.

В APTPCB мы интегрируем эти строгие протоколы инспекции в наш стандартный рабочий процесс. От строгих процедур incoming quality control (iqc) checklist for pcba до расширенного рентгеновского анализа, мы гарантируем, что каждая плата соответствует высочайшим стандартам надежности. Если вы имеете дело со сложными конструкциями BGA или проблемами надежности, обратитесь к нашей инженерной команде для всестороннего обзора.