Checklist ingegneria CAM

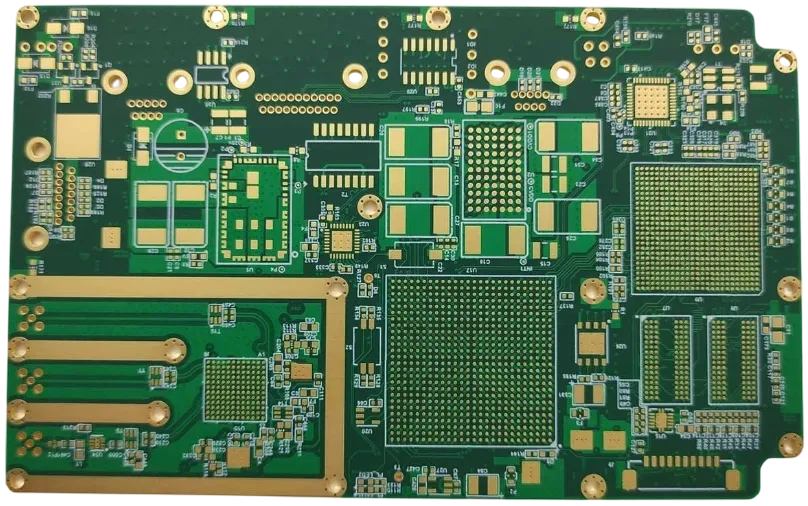

Le review DFx bloccano target dielettrici, bilanciamento rame e modelli d’impedenza prima della fabbricazione.

- Confermare materiali (Tg/Df) e alternati accettabili.

- Definire schedule di laminazione e requisiti sequential build.

- Modellare impedenza e includere riferimenti coupon.

- Specificare via fill, backdrill e controllo profondità dove necessario.

- Dettagliare finitura, mask e keep‑out per coating.

- Documentare istruzioni di bake/handling per build high‑Tg.