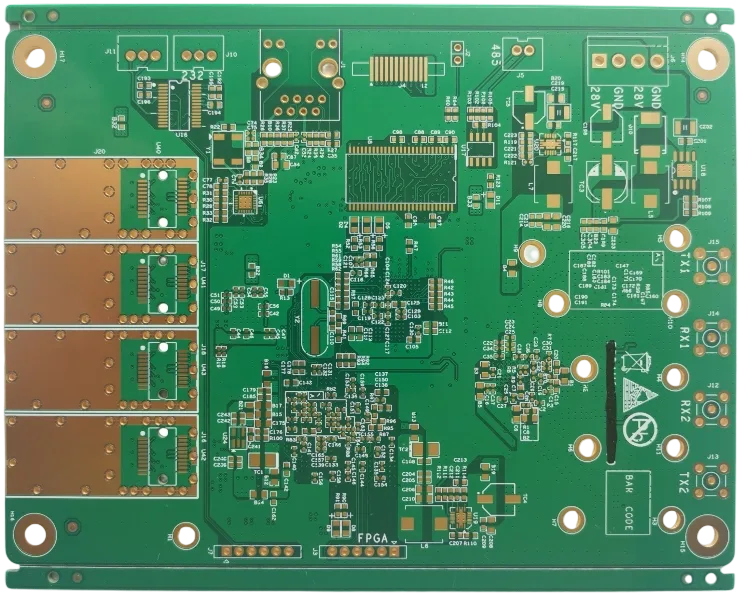

Workflow CAM — convertire i dati di design in un processo HDI producibile

Nel processo di produzione HDI, la prima fase essenziale è guidata dagli ingegneri CAM, che traducono l’intento di progetto in un piano di produzione preciso e producibile. Dopo aver ricevuto dati Gerber o ODB++, verificano strutture stack-up, configurazioni microvia e requisiti d’impedenza. Tramite analisi DFM, programmazione forature e preparazione delle note di fabbricazione, gli ingegneri CAM assicurano che ogni feature del design sia allineata alle capacità produttive.

- Confermare struttura stack-up e configurazione strati SBU.

- Definire tipo microvia (staggered/stacked), VIPPO e regole via-in-pad.

- Eseguire analisi DFM per trace/space, annular ring e clearance via-to-trace.

- Definire programmi di foratura laser e profili di copper fill.

- Pianificare coupon d’impedenza e strategia di misura TDR.

- Verificare selezione materiali (FR-4/low-loss) e compatibilità Tg/CTE.

- Collaborare con ingegneri di produzione per review di producibilità e validazione flusso processo prima del release.