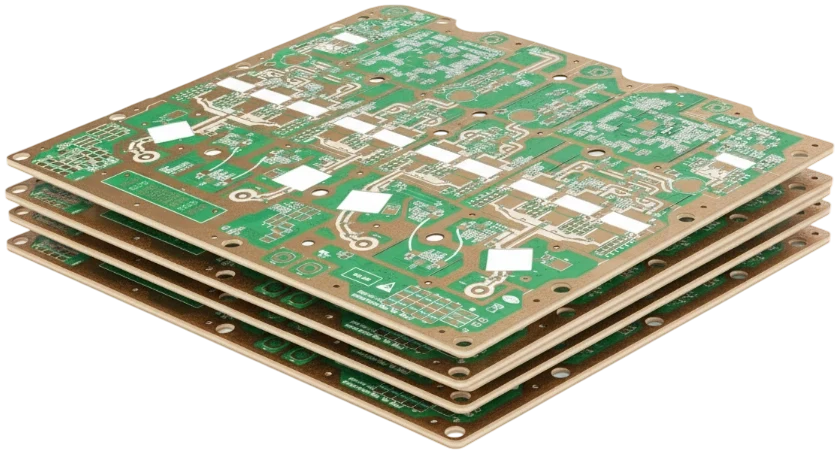

Stackup e CAM

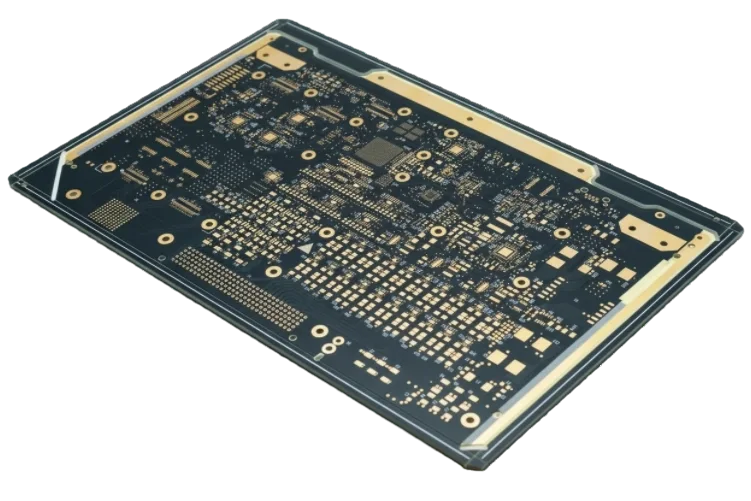

Simuliamo impedenza, bilanciamento del rame e sequenze di laminazione prima del rilascio.

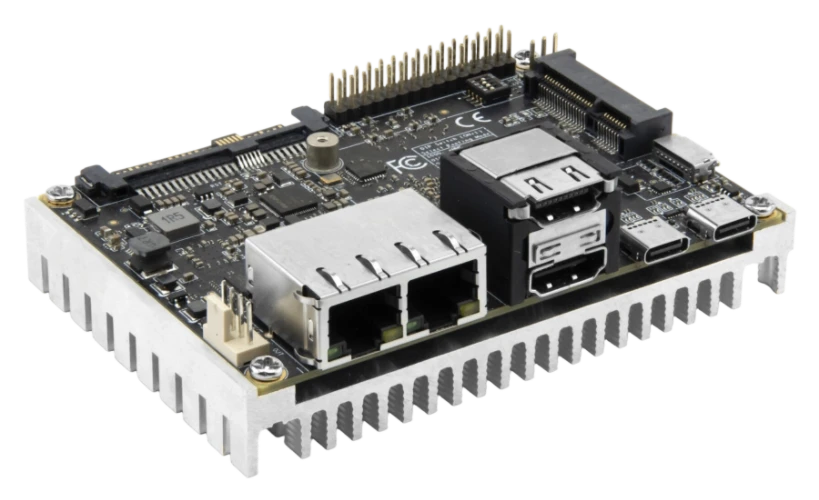

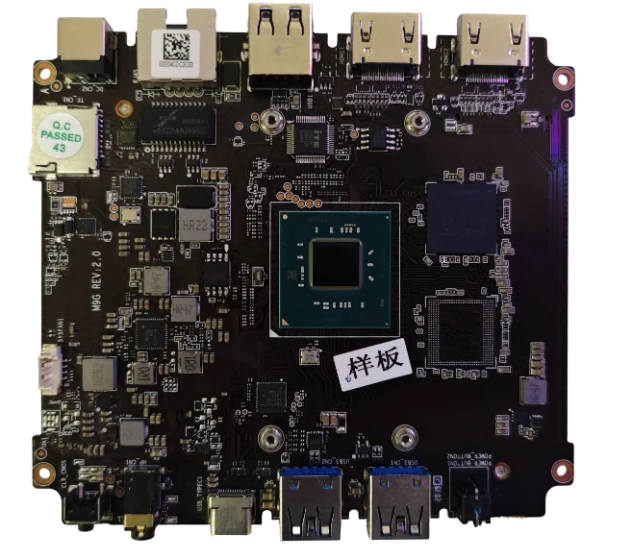

- Confermare materiali e alternative accettabili.

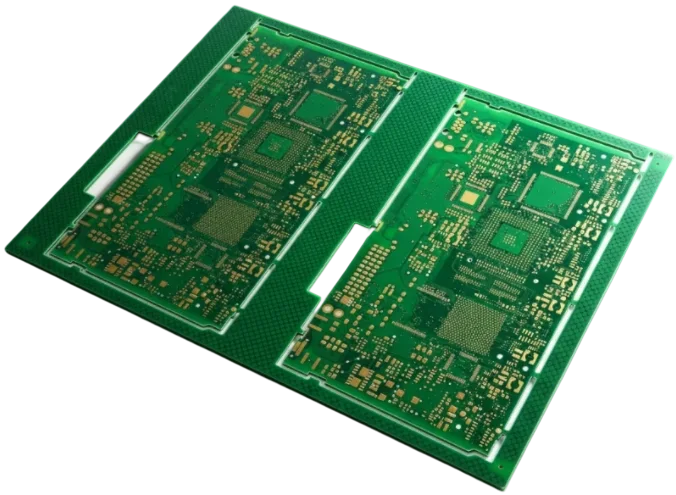

- Definire il piano di laminazione sequenziale.

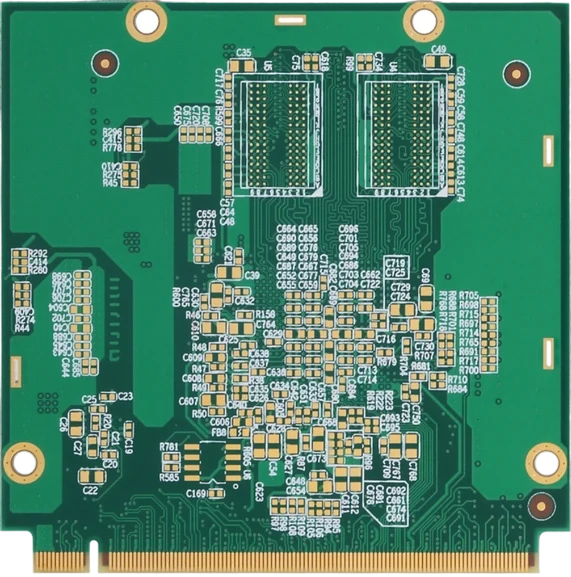

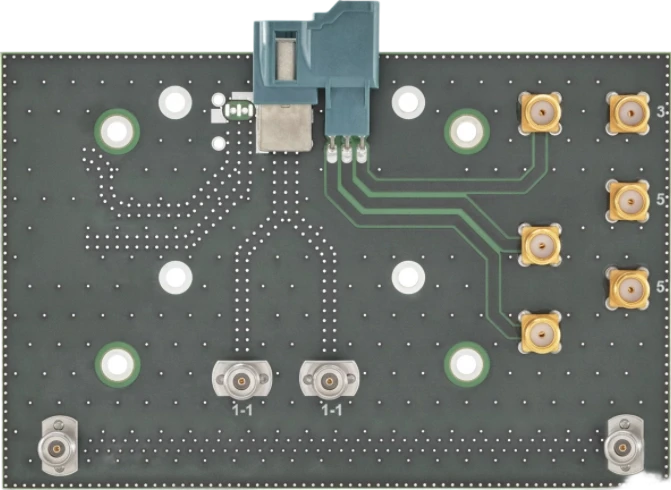

- Pianificare i coupon di impedenza e i piani di riferimento.

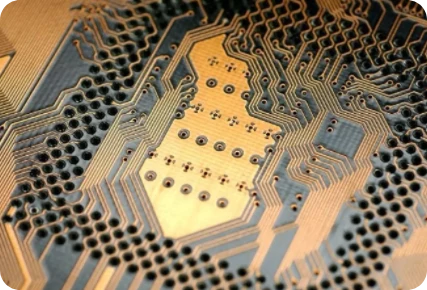

- Specificare le strutture via, il riempimento e i requisiti di backdrill.

- Documentare le istruzioni di finitura, rivestimento e cottura.