Coordinamento CAM e SI ad alta velocità

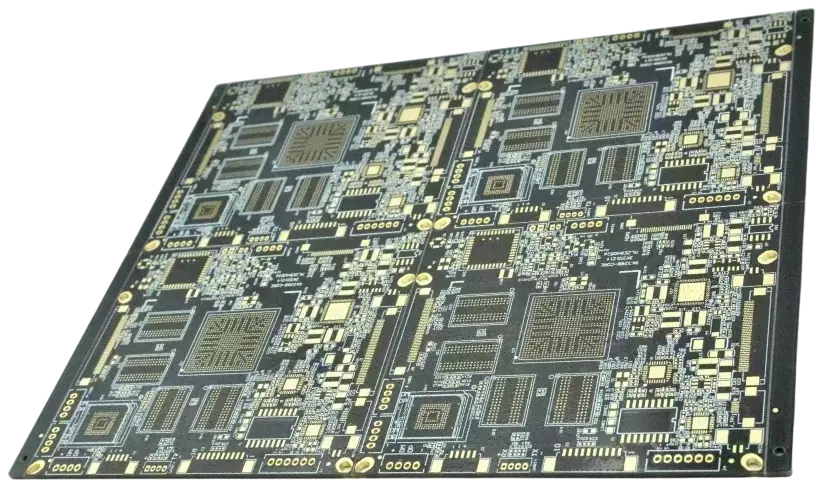

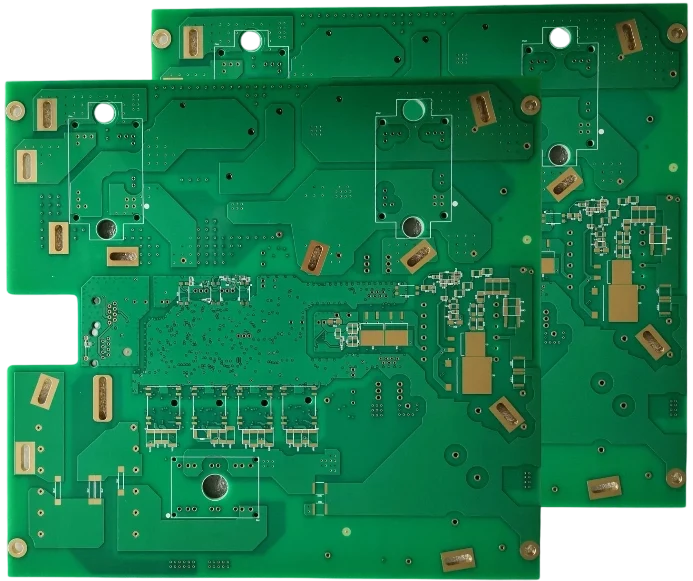

Gli ingegneri CAM traducono i vincoli SI in file di produzione, definendo stackup, mappe di foratura, coupon di impedenza e coordinate di backdrill.

- Documentare gli obiettivi dielettrici, la rugosità del rame e il contenuto di resina per strato.

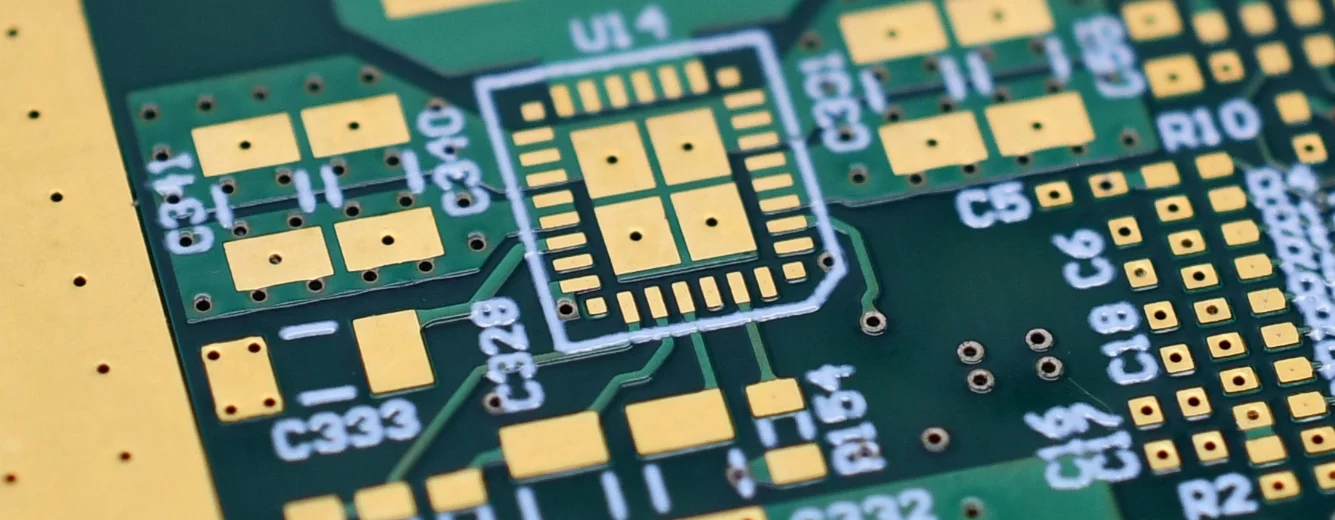

- Definire coupon di impedenza, geometrie di coppie differenziali e stackup di tolleranza.

- Pianificare le profondità del backdrill, i riempimenti VIPPO e le vie di stitching del piano di riferimento.

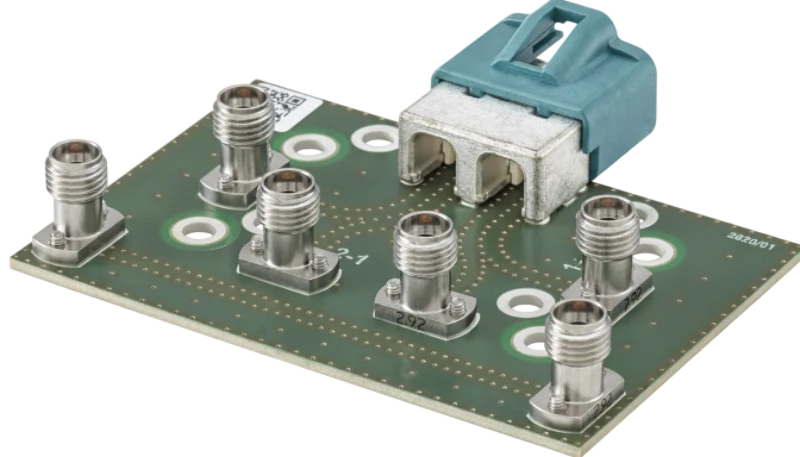

- Coordinare le impronte dei connettori press-fit e i requisiti di tear-drop.

- Simulare o validare le transizioni via con gli output degli strumenti SI.

- Fornire istruzioni per la manipolazione e la cottura dei materiali a bassa perdita.

- Rilasciare note di fabbricazione che dettagliino le sostituzioni consentite e i punti di controllo qualità.