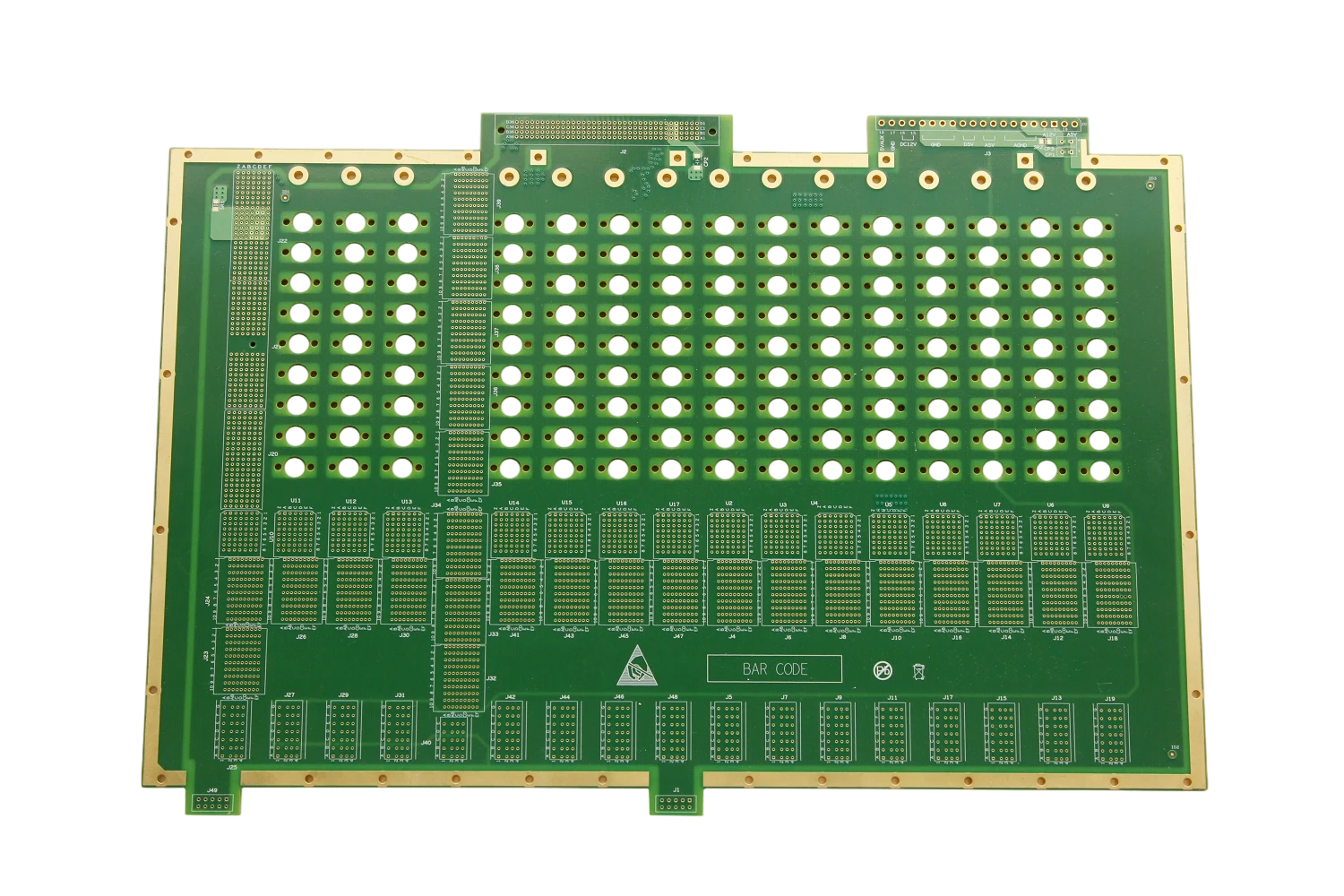

Ingegneria CAM e Stackup ad Alta Tg

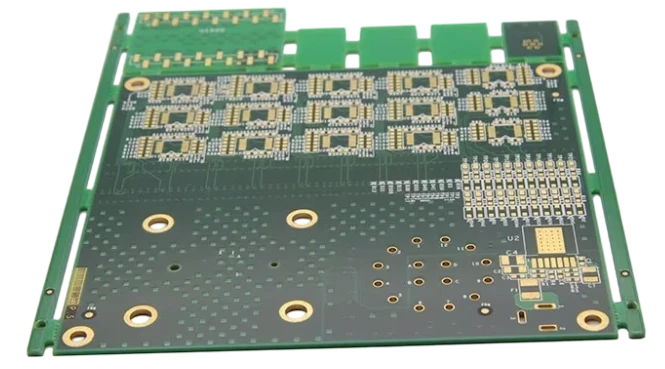

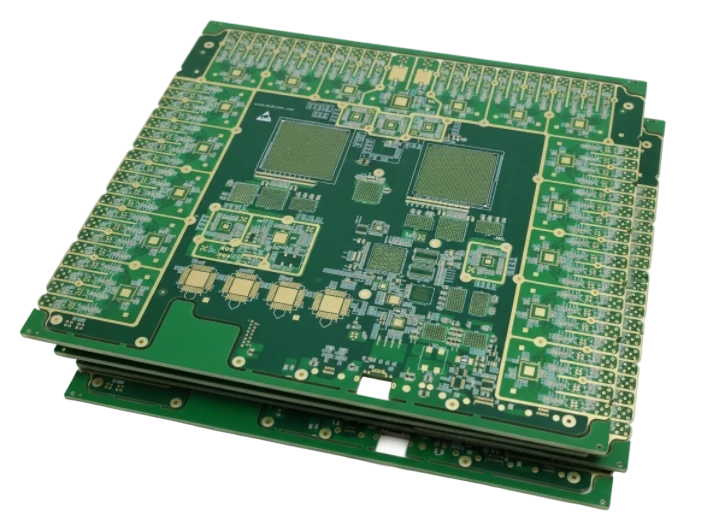

Gli ingegneri CAM ottimizzano il bilanciamento del rame, le tolleranze di foratura e i cicli di laminazione per le costruzioni ad alta Tg.

- Confermare le specifiche Tg/Td per strato e i sostituti accettabili.

- Definire i cicli di laminazione e le velocità di raffreddamento per evitare stress della resina.

- Pianificare la spaziatura per la mitigazione del CAF e l'uso di via riempiti con resina.

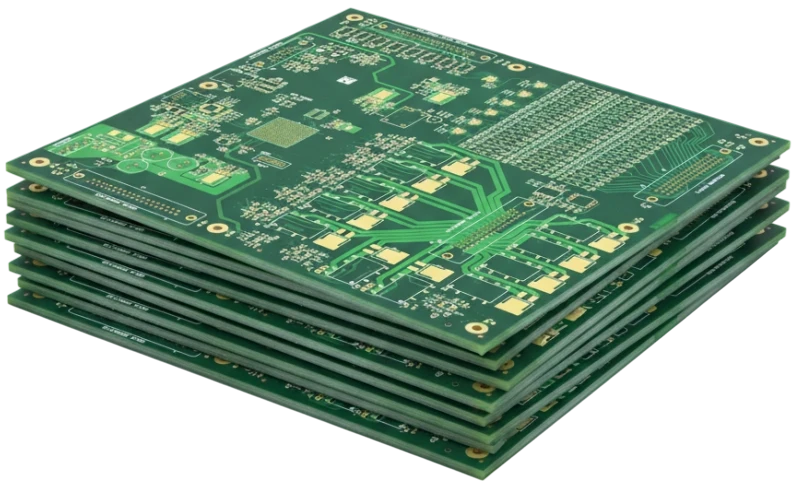

- Documentare i requisiti di cottura prima dell'immaginazione o dell'assemblaggio.

- Specificare la finitura superficiale compatibile con il reflow senza piombo e l'hardware press-fit.

- Fornire aree di esclusione per rivestimenti/maschere per aree ad alta tensione.

- Rilasciare le istruzioni di imballaggio per proteggere le schede dopo la cottura.