Ingegneria Stackup Termico e CAM

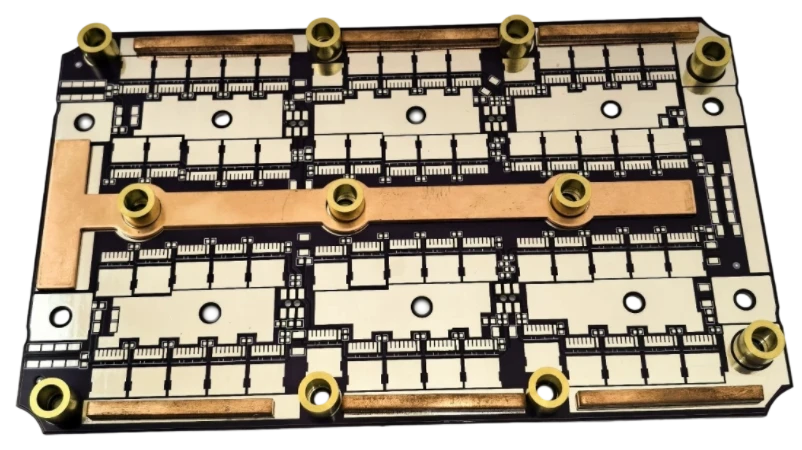

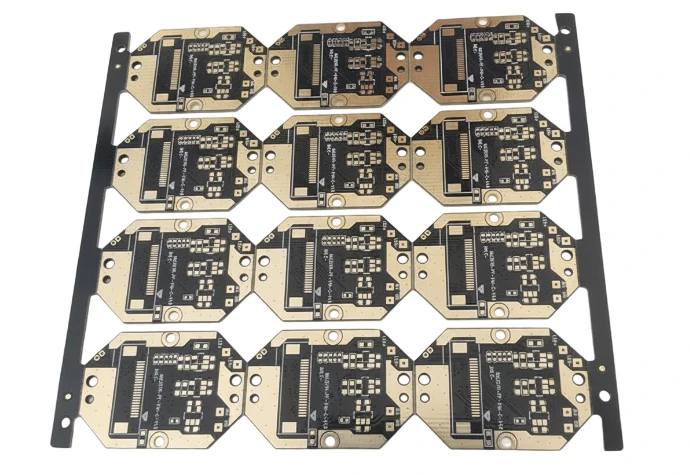

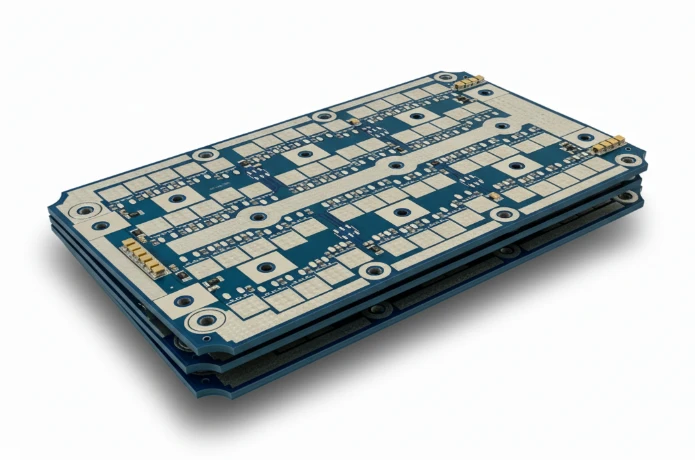

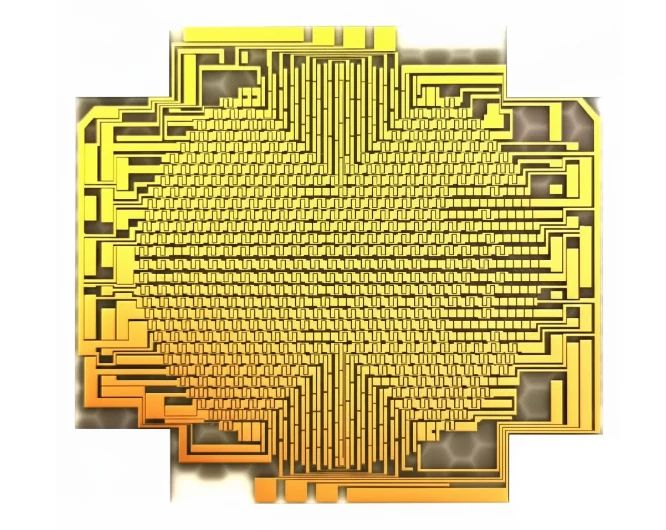

I team CAM allineano lo spessore del rame, la conducibilità dielettrica e le tolleranze di lavorazione al vostro budget termico.

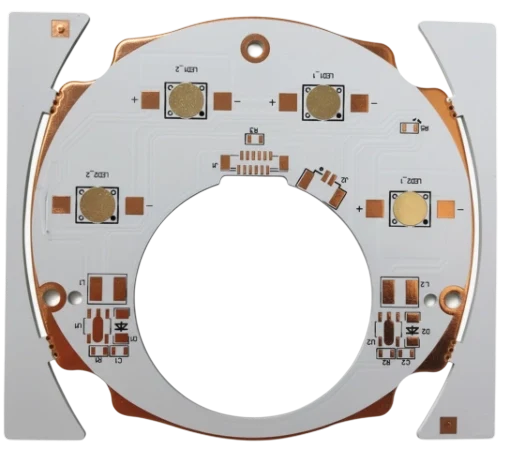

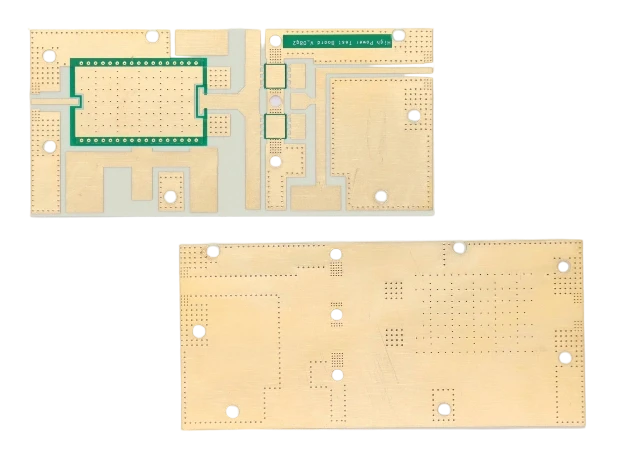

- Confermare conducibilità, spessore e CTE per dielettrici e substrati.

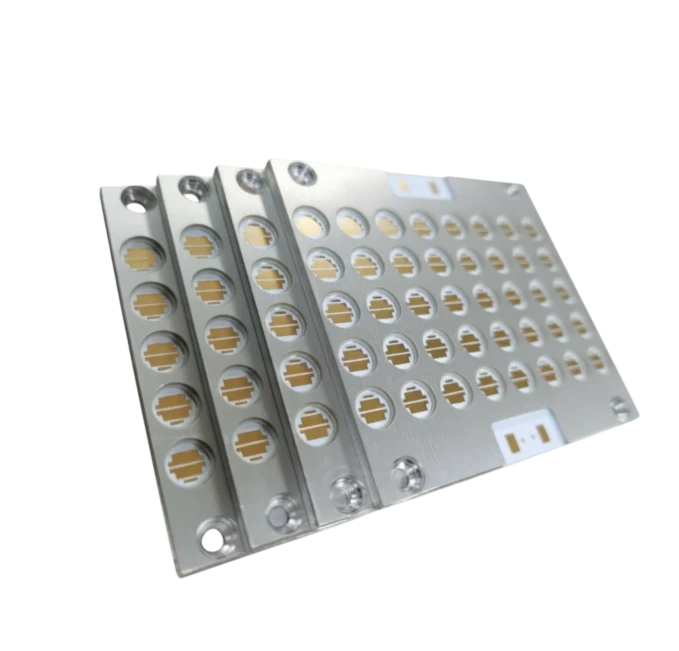

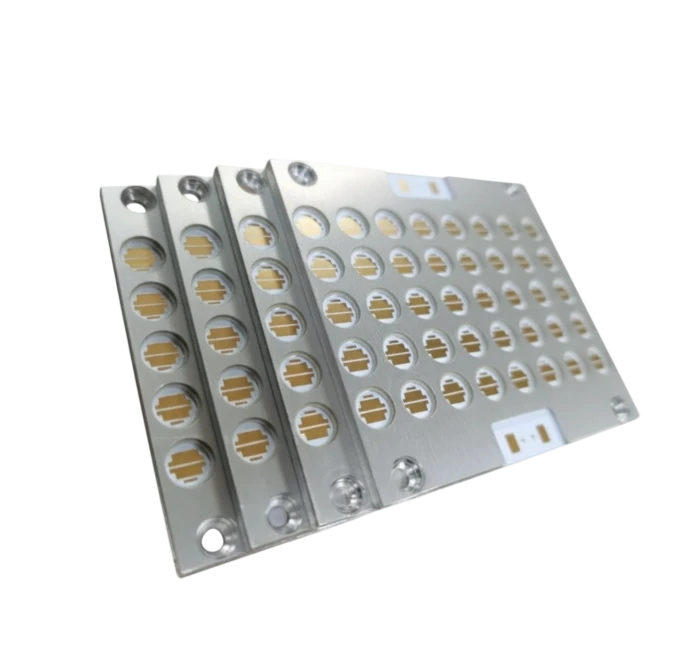

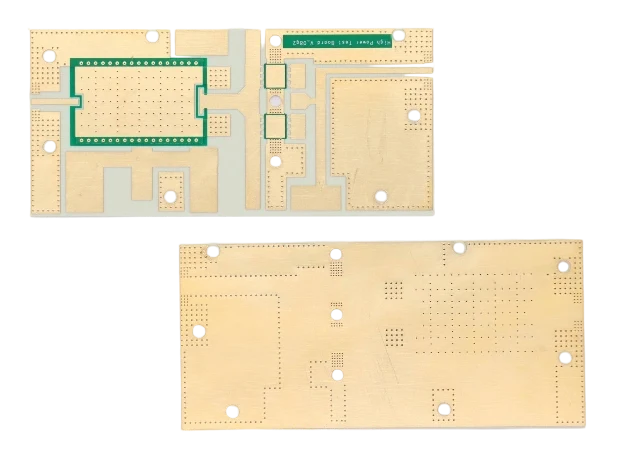

- Pianificare array di via termiche, alloggiamenti per coin e caratteristiche di allineamento.

- Definire ricette di laminazione o incollaggio sottovuoto.

- Specificare finiture compatibili con la riflettività LED o gli attacchi di potenza.

- Documentare la spaziatura Hi-Pot, il creepage e il clearance.

- Fornire istruzioni di manipolazione per basi metalliche nude e bordi affilati.

- Rilasciare note di imballaggio per prevenire ossidazione e graffi.