Risposta Rapida (30 secondi)

Un layout PCB per radar ADAS di successo per sistemi automobilistici a 24GHz e 77GHz richiede un controllo rigoroso delle proprietà dei materiali e delle tolleranze geometriche. A differenza delle schede digitali standard, i progetti di radar a onde millimetriche (mmWave) funzionano come parte integrante del sistema d'antenna stesso.

- Selezione dei Materiali: Utilizzare laminati ad alta frequenza (es. Rogers RO3003, RO4835) con Costante Dielettrica (Dk) e Fattore di Dissipazione (Df) estremamente bassi.

- Strategia di Stackup: Implementare stackup ibridi (materiale ad alta frequenza in superficie, FR4 per strati digitali/di alimentazione) per bilanciare prestazioni e costi.

- Precisione dell'Incisione: Le tolleranze della larghezza delle tracce devono essere controllate entro ±15μm (o più strette) per mantenere l'impedenza e il guadagno dell'antenna.

- Messa a Terra: Utilizzare un'ampia cucitura di via attorno alle linee RF (Guida d'onda Coplanare Messa a Terra) per sopprimere le onde superficiali e prevenire il crosstalk.

- Finitura Superficiale: Preferire Argento ad Immersione o ENIG per superfici piane; evitare HASL a causa dello spessore irregolare che influisce sulla propagazione del segnale.

- Gestione Termica: I via termici diretti sotto i componenti MMIC (Monolithic Microwave Integrated Circuit) sono obbligatori per la dissipazione del calore nei moduli radar chiusi.

Quando si applica (e quando no) il layout PCB per radar ADAS

Comprendere il dominio specifico del radar a onde millimetriche assicura l'applicazione delle regole di progettazione corrette.

Questa guida si applica a:

- Radar a Lungo Raggio (LRR) da 77GHz: Sistemi di Controllo Adattivo della Velocità (ACC) e Frenata Automatica d'Emergenza (AEB).

- Radar a corto/medio raggio (SRR/MRR) da 24 GHz: Rilevamento dell'angolo cieco, avviso di traffico trasversale e assistenza al parcheggio.

- Radar di imaging 4D: Array di sensori ad alta risoluzione che richiedono strutture di antenna complesse e tecniche HDI.

- Progetti PCB ibridi: Schede che combinano front-end RF con unità di elaborazione digitale (DSP/MCU) su un singolo pannello.

Questa guida non si applica a:

- Sensori a ultrasuoni: Questi operano a frequenze sonore (kHz) e utilizzano layout FR4 standard.

- Sistemi LiDAR: Sebbene ottici, il layout del PCB si concentra maggiormente su impulsi digitali ad alta velocità e driver laser piuttosto che sulla propagazione delle onde RF.

- Moduli telecamera standard: L'attenzione qui è sulle coppie differenziali ad alta velocità MIPI CSI-2, non sulle strutture di antenna a onde millimetriche.

- ECU automobilistiche generiche: I moduli di controllo della carrozzeria o i sistemi di infotainment non richiedono i materiali esotici o le tolleranze di incisione del radar.

Regole e specifiche

La seguente tabella illustra i parametri critici per il layout PCB del radar ADAS. La deviazione da queste regole spesso porta all'attenuazione del segnale o a bersagli fantasma.

| Regola | Valore/Intervallo consigliato | Perché è importante | Come verificare | Se ignorato |

|---|---|---|---|---|

| Stabilità della Costante Dielettrica (Dk) | Tolleranza Dk ±0,05 | Le variazioni spostano la frequenza centrale dell'antenna. | Esaminare la scheda tecnica del materiale e i certificati di lotto. | Deriva della frequenza del radar; portata ridotta. |

| Fattore di Dissipazione (Df) | < 0.002 @ 77GHz | Un Df elevato causa la perdita di energia del segnale sotto forma di calore. | Selezionare PTFE o idrocarburo riempito di ceramica. | Perdita di segnale significativa; distanza di rilevamento ridotta. |

| Rugosità del Rame | VLP o HVLP (< 1μm Rz) | L'effetto pelle a 77GHz fa sì che la corrente scorra sulla superficie; la rugosità aumenta la resistenza. | Analisi SEM o specificare il tipo di lamina nella Nota di Fabbricazione. | Perdita di inserzione aumentata; scarsa integrità del segnale. |

| Tolleranza di Incisione | ±15μm (0.5 mil) | Le dimensioni del patch dell'antenna definiscono la frequenza di risonanza. | AOI (Ispezione Ottica Automatica). | Disadattamento dell'antenna; guadagno inferiore. |

| Maschera di Saldatura sulle Linee RF | Rimuovere (Aperto) | La maschera di saldatura ha un Df elevato e spessore variabile, alterando l'impedenza. | Controllo con visualizzatore Gerber (strato Soldermask). | Spostamenti imprevedibili dell'impedenza; perdita di segnale. |

| Passo di Via Stitching | < λ/8 (circa 0.4mm a 77GHz) | Previene la dispersione della guida d'onda integrata nel substrato (SIW). | DRC (Controllo Regole di Progettazione) in CAD. | Dispersione EMI; diafonia tra i canali. |

| Finitura Superficiale | Argento ad Immersione / ENIG | Richiede una superficie piana per componenti a passo fine ed effetto pelle. | Fluorescenza a Raggi X (XRF) per lo spessore. | Riflessione del segnale; giunti di saldatura scadenti sui MMIC. |

| Precisione di Registrazione | ±50μm (Strato a Strato) | Il disallineamento tra lo strato dell'antenna e il piano di massa influisce sull'accoppiamento. | Controllo di foratura a Raggi X. | Diagrammi di fascio asimmetrici. |

| Tappatura Via Termica | Riempimento conduttivo/non conduttivo + Tappo | Previene la risalita della saldatura dai pad termici MMIC. | Analisi della sezione trasversale. | Surriscaldamento MMIC; guasto di affidabilità. |

| Stile di Tessitura del Vetro | Vetro Spalmato (es. 1067, 1078) | Previene l'"effetto trama della fibra" dove le tracce vedono Dk diversi. | Specificare lo stile del vetro nello stackup. | Skew nelle coppie differenziali; distorsione del segnale. |

Passi di implementazione

La progettazione di un layout PCB radar ADAS richiede un approccio sistematico che integri le prestazioni elettriche con la producibilità.

Definire lo Stackup Ibrido

- Azione: Selezionare un laminato ad alta frequenza (es. Rogers RO3003) per lo strato superiore (L1-L2) e FR4 standard per gli strati inferiori.

- Parametro Chiave: Corrispondenza del CTE (Coefficiente di Espansione Termica) tra i materiali.

- Controllo di Accettazione: Verificare la capacità del produttore di incollare materiali dissimili senza delaminazione.

Calcolare Impedenza e Larghezze delle Linee

- Azione: Utilizzare un risolutore di campo per calcolare le larghezze delle tracce per linee di trasmissione da 50Ω, tenendo conto dell'assenza di maschera di saldatura.

- Parametro Chiave: Spessore del rame (solitamente 0,5 oz o 1 oz di rame laminato).

- Controllo di Accettazione: I risultati della simulazione corrispondono all'impedenza target entro ±5%.

Posizionare MMIC e Array di Antenne

- Azione: Posizionare il ricetrasmettitore radar (MMIC) centralmente per minimizzare la lunghezza delle tracce verso le antenne.

- Parametro Chiave: Percorso RF più breve possibile.

- Controllo di Accettazione: Nessun incrocio di linee RF; instradamento diretto alle antenne patch.

Instradare le Guide d'Onda Coplanari con Massa (GCPW)

- Azione: Instradare i segnali RF con un riempimento di massa sullo stesso strato, collegato al piano di riferimento sottostante.

- Parametro Chiave: Distanza del gap tra la traccia e la massa dello strato superiore.

- Controllo di Accettazione: La recinzione di via è continua lungo l'intero percorso RF.

Implementare la Gestione Termica

- Azione: Posizionare una fitta schiera di via termici direttamente sotto il pad esposto del MMIC.

- Parametro Chiave: Diametro del via (tipicamente 0.2mm - 0.3mm) e spessore della placcatura.

- Controllo di Accettazione: La simulazione termica conferma che la temperatura di giunzione rimane al di sotto del limite (es. 125°C).

Applicare le Aree di Esclusione della Maschera di Saldatura

- Azione: Definire aree di esclusione su tutte le tracce ad alta frequenza e le patch delle antenne.

- Parametro Chiave: Margine di clearance (tipicamente 100μm più grande della traccia).

- Controllo di Accettazione: Verifica visiva che nessuna maschera copra i conduttori RF.

DFM Finale e Compensazione dell'Incisione

- Azione: Regolare le larghezze delle tracce nei file di produzione per tenere conto dei fattori di incisione (compensazione dell'incisione).

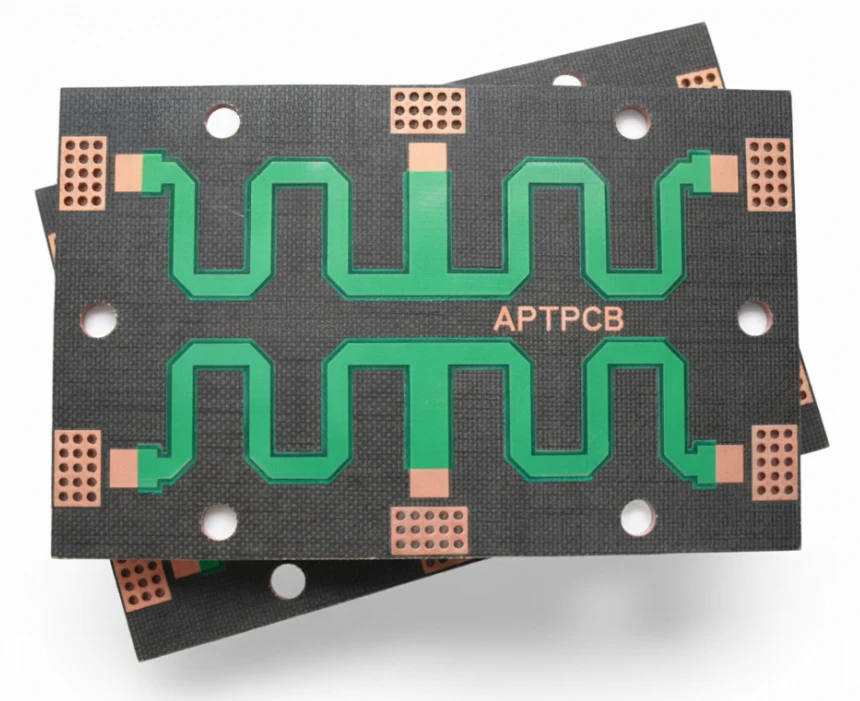

- Parametro Chiave: Fattore di incisione fornito da APTPCB (APTPCB PCB Factory).

- Controllo di Accettazione: La geometria Gerber finale si allinea con il requisito di progettazione nominale dopo l'incisione.

Modalità di guasto e risoluzione dei problemi

Anche con un design solido, possono sorgere problemi di layout PCB del radar ADAS durante i test o la produzione. Ecco come diagnosticarli.

1. Portata o Sensibilità del Radar Ridotta

- Sintomo: Il radar rileva oggetti a 50m invece dei 100m previsti.

- Cause: Eccessiva perdita di inserzione dovuta a rame ruvido o Df del materiale errato.

- Verifiche: Verificare se è stato utilizzato rame ED standard invece di rame laminato/VLP. Controllare se la maschera di saldatura è stata applicata accidentalmente alle linee RF.

- Soluzione: Passare al rame VLP; rimuovere la maschera di saldatura dai percorsi RF.

2. Bersagli Fantasma (Falsi Positivi)

- Sintomo: Il radar "vede" oggetti che non ci sono.

- Cause: Riflessioni del segnale causate da disadattamenti di impedenza o scarsa messa a terra (crosstalk).

- Verifiche: Ispezionare la densità di cucitura dei via. Cercare tracce a stub o angoli acuti di 90 gradi nel routing RF.

- Soluzione: Utilizzare tracce smussate o curve; aumentare la densità di cucitura dei via per sopprimere le onde superficiali.

3. Spostamento di Frequenza (Disintonizzazione)

- Sintomo: L'antenna risuona a 76.5GHz invece di 77GHz.

- Cause: Variazione della Costante Dielettrica (Dk) o incisione errata delle dimensioni del patch dell'antenna.

- Verifiche: Misurare le larghezze effettive delle tracce sulla scheda fisica. Controllare la certificazione del lotto di materiale per la tolleranza Dk.

- Soluzione: Stringere la tolleranza di incisione a ±15μm; calibrare il design per la Dk specifica del lotto di materiale.

4. Delaminazione durante il Reflow

- Sintomo: Separazione tra lo strato ad alta frequenza e lo strato FR4.

- Cause: Disallineamento del CTE o umidità intrappolata nella stratificazione ibrida.

- Controlli: Rivedere il profilo del ciclo di pressatura e la compatibilità dei materiali.

- Soluzione: Cuocere le schede prima dell'assemblaggio; regolare i parametri del ciclo di laminazione per i materiali ibridi.

5. Surriscaldamento MMIC

- Sintomo: Il radar si spegne o le prestazioni si degradano dopo minuti di funzionamento.

- Cause: Vias termici insufficienti o vuoti nell'interfaccia di saldatura sotto il componente.

- Controlli: Ispezione a raggi X della saldatura del pad termico BGA/QFN.

- Soluzione: Ottimizzare il modello dei vias termici; migliorare il design dello stencil per il pad termico.

Decisioni di progettazione

Quando si pianifica il layout PCB del radar ADAS, è necessario gestire diversi compromessi per bilanciare le prestazioni con la producibilità.

Stackup Ibrido vs. PTFE Puro: L'utilizzo di uno stack completo di materiale Rogers è eccellente per le prestazioni ma proibitivamente costoso. Uno stackup ibrido (Rogers su L1/L2, FR4 su L3+) è lo standard industriale per i progetti di PCB per l'elettronica automobilistica. Fornisce le prestazioni RF necessarie per lo strato dell'antenna mantenendo la rigidità meccanica e un costo inferiore per le sezioni digitali.

Selezione del Tipo di Antenna:

- Antenne a Patch: Le più facili da produrre ma con larghezza di banda più stretta. Richiedono tolleranze di incisione strette.

Guide d'onda a fessura: Perdita inferiore ma richiedono strutture interne complesse e posizionamento preciso dei via.

Tipo di lamina di rame: Il rame standard elettrodepositato (ED) è troppo ruvido per i segnali a 77GHz, agendo come un "dosso" per gli elettroni (effetto pelle). APTPCB raccomanda l'uso di lamina trattata al rovescio (RTF) o rame a profilo molto basso (VLP) per minimizzare la perdita di inserzione.

Domande frequenti (FAQ)

D: Posso usare FR4 standard per PCB radar a 77GHz? R: No. L'FR4 standard ha un alto fattore di dissipazione (Df) e una costante dielettrica (Dk) instabile a 77GHz, portando a una massiccia perdita di segnale e deriva di frequenza. È necessario utilizzare materiali PCB specializzati Rogers o laminati equivalenti a base di PTFE.

D: Qual è la tolleranza critica per l'incisione dell'antenna? R: Per applicazioni a 77GHz, la tolleranza della larghezza della linea dovrebbe essere di ±15μm (circa 0,5 mil) o migliore. Variazioni oltre questo limite sposteranno la frequenza di risonanza e degraderanno il guadagno dell'antenna.

D: Perché l'argento ad immersione è preferito rispetto all'ENIG per i PCB radar? R: Sebbene entrambi siano buoni, l'argento ad immersione è spesso preferito per frequenze molto alte perché non ha uno strato secondario di nichel. Il nichel è ferromagnetico e può aumentare leggermente la perdita di segnale, sebbene l'ENIG sia ancora ampiamente utilizzato se lo spessore del nichel è controllato.

D: Come gestisco la transizione dallo strato RF superiore agli strati interni? A: Evitare i via sulle linee RF quando possibile. Se è necessaria una transizione, utilizzare transizioni via ottimizzate a "guida d'onda coplanare con piano di massa" con un'attenta simulazione di adattamento di impedenza per minimizzare le riflessioni.

D: Cos'è l'"Effetto di Trama della Fibra" nei PCB radar? A: Si verifica quando una traccia stretta passa sopra i fasci di vetro nella trama del laminato, vedendo un Dk diverso rispetto a una traccia che passa sopra gli spazi di resina. Questo causa uno sfasamento temporale. L'uso di "vetro spalmato" (spread glass) o l'instradamento delle tracce con una leggera angolazione (es. 10 gradi) mitiga questo effetto.

Pagine e strumenti correlati

- Produzione di PCB per l'elettronica automobilistica: Scopri le nostre capacità nella produzione di schede automobilistiche ad alta affidabilità.

- Soluzioni PCB ad alta frequenza: Dettagli sui processi di produzione per circuiti RF e a microonde.

- Linee guida DFM: Regole di progettazione essenziali per garantire che il tuo PCB radar sia producibile su larga scala.

Glossario (termini chiave)

| Termine | Definizione |

|---|---|

| FMCW | Onda Continua Modulata in Frequenza (Frequency Modulated Continuous Wave). Lo schema di modulazione utilizzato nella maggior parte dei radar automobilistici per misurare distanza e velocità. |

| MMIC | Circuito Integrato Monolitico a Microonde (Monolithic Microwave Integrated Circuit). Il chip ricetrasmettitore principale che genera ed elabora i segnali radar. |

| Dk (Costante Dielettrica) | Una misura della capacità di un materiale di immagazzinare energia elettrica. Influisce sulla velocità del segnale e sull'impedenza. |

| Df (Fattore di Dissipazione) | Una misura di quanta energia del segnale viene persa come calore all'interno del materiale. Un valore inferiore è migliore per il radar. |

| Effetto Pelle | La tendenza della corrente alternata ad alta frequenza a fluire solo vicino alla superficie del conduttore. |

| Stratificazione Ibrida | Una costruzione di strati PCB che combina materiali diversi (es. PTFE e FR4) per ottimizzare costi e prestazioni. |

| GCPW | Guida d'onda Coplanare Messa a Terra. Una struttura di linea di trasmissione con un conduttore centrale e piani di massa su entrambi i lati e sotto. |

| Perdita di Inserzione | La perdita di potenza del segnale derivante dall'inserimento di un dispositivo o di una linea di trasmissione. |

| CTE | Coefficiente di Espansione Termica. La velocità con cui un materiale si espande con il calore. La mancata corrispondenza causa problemi di affidabilità. |

| SIW | Guida d'onda Integrata nel Substrato. Una struttura di guida d'onda sintetizzata su un PCB utilizzando recinzioni di via. |

Richiedi un preventivo

Pronto a prototipare o produrre in serie i tuoi progetti radar ADAS? APTPCB è specializzata in stratificazioni ibride ad alta frequenza e produzione di grado automobilistico.

Per una revisione DFM e un preventivo precisi, si prega di fornire:

- File Gerber (Formato: RS-274X o X2)

- Disegno della Stratificazione: Indicando chiaramente i tipi di materiale (es. Rogers RO3003 + FR4 TG170).

- Note di Fabbricazione: Specificare la rugosità del rame (VLP), i requisiti di tolleranza (±15μm) e la finitura superficiale.

- Volume: Quantità prototipo rispetto all'utilizzo annuale stimato.

Conclusionee

Padroneggiare il layout PCB per radar ADAS è un atto di equilibrio tra la fisica elettromagnetica e la realtà produttiva. Selezionando i giusti materiali a bassa perdita, aderendo a tolleranze di incisione rigorose e implementando robuste strategie di messa a terra, si garantisce che il sistema radar funzioni in modo affidabile in ambienti automobilistici critici per la sicurezza. Che si stia progettando per il rilevamento dell'angolo cieco a 24GHz o per il radar di imaging a 77GHz, seguire queste linee guida aiuterà a passare senza problemi dalla simulazione a un prodotto funzionale e ad alto rendimento.