Risposta rapida sull'intrattenimento a bordo degli aerei (30 secondi)

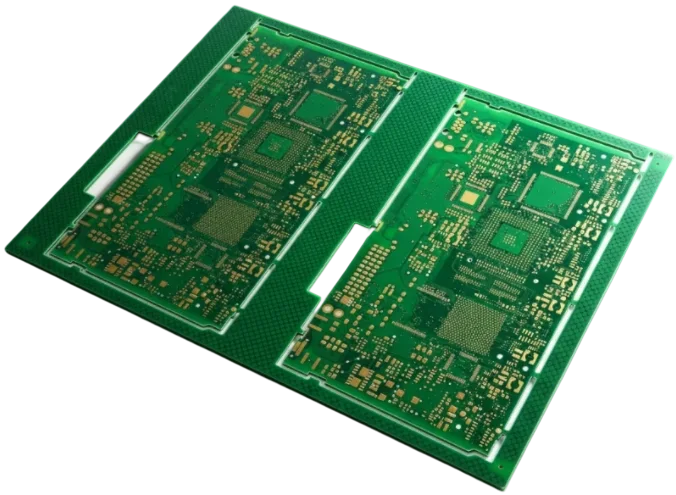

La progettazione di hardware per l'intrattenimento a bordo degli aerei (In-Flight Entertainment o IFE) richiede di bilanciare la trasmissione di dati ad alta velocità con rigorosi standard di sicurezza aerospaziale. A differenza dell'elettronica di consumo, questi sistemi devono sopportare una rapida decompressione, vibrazioni costanti e rigorosi test di infiammabilità, pur fornendo flussi video 4K.

- Conformità agli standard: Deve soddisfare RTCA/DO-160 per le condizioni ambientali e FAR 25.853 per l'infiammabilità.

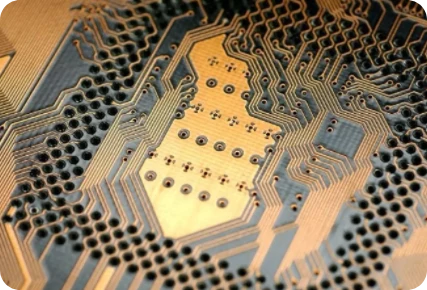

- Integrità del segnale: Le interfacce ad alta velocità (HDMI, Ethernet, USB-C) richiedono un'impedenza controllata (tipicamente 90Ω o 100Ω ±10%) per prevenire artefatti video.

- Gestione termica: Le unità a schienale non hanno flusso d'aria; i PCB devono utilizzare materiali ad alto Tg (>170°C) e strutture di via termiche efficienti.

- Resistenza alle vibrazioni: Connettori e componenti pesanti (condensatori/induttori) richiedono incollaggio o sottofondo per sopravvivere alle turbolenze di volo.

- EMI/EMC: Una schermatura rigorosa è obbligatoria per prevenire interferenze con l'avionica; utilizzare stackup multistrato con piani di massa dedicati.

- Affidabilità: IPC Classe 2 è la base, ma IPC Classe 3 è raccomandata per i server principali e le unità di distribuzione dell'alimentazione per garantire la longevità.

Quando l'intrattenimento a bordo degli aerei si applica (e quando no)

I sistemi di intrattenimento a bordo degli aeromobili sono distinti dall'avionica mission-critical, eppure condividono lo stesso ambiente fisico. Comprendere dove si applicano gli standard IFE aiuta a ottimizzare i costi senza compromettere la sicurezza.

Quando si applicano gli standard per i sistemi di intrattenimento a bordo degli aeromobili:

- Unità di visualizzazione sullo schienale (SDU): Progettazione di PCB per touchscreen integrati nei sedili dei passeggeri.

- Scatole elettroniche del sedile (SEB): Hub di distribuzione di alimentazione e dati sotto il sedile che richiedono un design termico robusto.

- Sistemi video a soffitto: Schermi retrattili che devono funzionare in modo affidabile dopo migliaia di cicli meccanici.

- Punti di accesso wireless (WAP): Hardware Wi-Fi di cabina che richiede materiali RF ad alta frequenza.

- Unità di controllo passeggeri (PCU): Telecomandi e interfacce del bracciolo esposti a fuoriuscite di liquidi e forte usura fisica.

Quando non si applicano (o richiedono standard diversi):

- Sistemi di controllo del volo: L'avionica primaria (fly-by-wire) richiede livelli di ridondanza più elevati (DAL A/B) rispetto ai sistemi di intrattenimento (DAL D/E).

- Monitoraggio del motore: I sensori situati in zone motore non pressurizzate o ad alta temperatura richiedono substrati ceramici o a nucleo metallico, non FR-4 IFE standard.

- Attrezzature di supporto a terra: I banchi di prova utilizzati negli hangar non devono soddisfare restrizioni di peso o altitudine.

- Display di volo primari del cockpit: Sebbene simili nella tecnologia, questi rientrano nelle normative critiche sugli strumenti aeronautici piuttosto che nell'intrattenimento dei passeggeri.

Regole e specifiche per l'intrattenimento aereo (parametri chiave e limiti)

La seguente tabella illustra le regole di progettazione critiche per la produzione di hardware IFE affidabile. Questi parametri assicurano che il sistema di intrattenimento aereo sopravviva alla transizione dal laboratorio alla cabina dell'aeromobile.

| Regola | Valore/Intervallo Consigliato | Perché è importante | Come verificare | Se ignorato |

|---|---|---|---|---|

| Tg del materiale di base | > 170°C (FR-4 ad alto Tg) | Previene la delaminazione durante l'assemblaggio ad alta temperatura e il funzionamento in scatole di sedili chiuse. | DSC (Differential Scanning Calorimetry) | Sollevamento del pad o crepe nel barilotto durante la saldatura. |

| Controllo dell'impedenza | 90Ω / 100Ω ±10% | Essenziale per i segnali HDMI, USB ed Ethernet utilizzati nello streaming multimediale. | TDR (Time Domain Reflectometry) | Interruzioni video, pixelizzazione o perdita completa del segnale. |

| Peso del rame | 1 oz (interno) / 2 oz (esterno) | Gestisce la distribuzione di energia per le porte di ricarica USB senza un'eccessiva caduta di tensione. | Microsection analysis | Tracce surriscaldate, calo di tensione alle porte utente. |

| Finitura superficiale | ENIG (Electroless Nickel Immersion Gold) | Fornisce una superficie piana per BGA a passo fine e un'eccellente resistenza alla corrosione. | X-Ray Fluorescence (XRF) | Saldature scadenti su processori video ad alto numero di pin. |

| Infiammabilità | UL94 V-0 / FAR 25.853 | Requisito di sicurezza obbligatorio per prevenire la propagazione del fuoco in cabina. | Vertical Burn Test | Fallimento della certificazione; hardware bloccato. |

| Affidabilità dei via | Rapporto d'aspetto < 10:1 | Assicura che la soluzione di placcatura penetri nei via per una solida connessione elettrica. | Ispezione a sezione trasversale | Circuiti aperti dopo cicli termici o vibrazioni. |

| Rivestimento conforme | Acrilico o Uretano | Protegge dalla condensa (sudorazione della fusoliera) e dalle bevande versate. | Ispezione con luce UV | Corrosione e cortocircuiti dovuti all'umidità. |

| Altezza componente | < 5mm (per schienali) | Lo spazio all'interno dei sedili slimline è estremamente limitato; previene lo schiacciamento. | Controllo interferenze CAD 3D | Interferenza meccanica; rottura dello schermo. |

| Schermatura EMI | Terminazione a 360° / Contenitori | Impedisce al rumore IFE di interferire con le radio dei piloti. | Test in camera EMC | Test di emissioni DO-160 fallito; riprogettazione necessaria. |

| Maschera di saldatura | Verde opaco o Nero | La finitura opaca riduce l'abbagliamento durante l'ispezione di assemblaggio e riduce l'affaticamento degli occhi. | Ispezione visiva | La maschera lucida può causare errori di riflessione nell'AOI. |

| Pulizia | < 1,56 µg/cm² eq. NaCl | I residui ionici causano crescita dendritica in condizioni di umidità. | Test ROSE (Contaminazione ionica) | Cortocircuiti intermittenti nel tempo. |

| Via ciechi/interrati | HDI 1+N+1 o 2+N+2 | Necessario per l'instradamento di segnali ad alta densità su unità compatte di PCB per display aeronautici. | Verifica dello stackup dei layer | Impossibile instradare FPGA/CPU; aumento delle dimensioni della scheda. |

Fasi di implementazione dell'intrattenimento a bordo (punti di controllo del processo)

L'implementazione di un nuovo sistema di intrattenimento aereo comporta un flusso di lavoro rigoroso per garantire la conformità al Design for Manufacturing (DFM) e al Design for Assembly (DFA).

Definizione dei requisiti e selezione dello stackup

- Azione: Definire lo stackup dei layer in base alla velocità del segnale (es. HDI a 12 strati per streaming 4K).

- Parametro: Stabilità della costante dielettrica (Dk) fino a 10 GHz.

- Verifica: Confermare la disponibilità del materiale con APTPCB (Fabbrica di PCB APTPCB) per evitare ritardi nei tempi di consegna.

Cattura schematica e selezione dei componenti

- Azione: Selezionare componenti di grado automobilistico o aerospaziale con ampi intervalli di temperatura (da -40°C a +85°C).

- Parametro: Derating dei componenti (potenza/tensione) del 20-30%.

- Verifica: Verificare che tutti gli IC abbiano modelli IBIS disponibili per la simulazione del segnale.

Layout PCB e simulazione termica

- Azione: Posizionare i componenti ad alto calore (processori, regolatori di potenza) lontano dai circuiti analogici sensibili.

- Parametro: Temperatura di giunzione (Tj) < 125°C sotto carico massimo.

- Verifica: Eseguire la simulazione termica assumendo zero flusso d'aria (solo raffreddamento per conduzione).

Integrità del segnale e analisi EMI

- Azione: Instradare prima le coppie differenziali ad alta velocità; cucire vie di massa ogni 5 mm lungo il percorso.

- Parametro: Diafonia < -50dB.

- Verifica: Simulare i diagrammi ad occhio per le interfacce HDMI/PCIe.

Revisione DFM e fabbricazione di prototipi

- Azione: Inviare i file Gerber per un controllo DFM completo per identificare trappole acide o schegge.

- Parametro: Traccia/spazio min. 3/3 mil per progetti HDI.

- Controllo: Confermare che i coupon di impedenza siano inclusi nel pannello di produzione.

Ispezione del primo articolo (FAI)

- Azione: Assemblare le prime 5-10 unità ed eseguire un'ispezione a raggi X sui BGA.

- Parametro: Percentuale di vuoto < 25% nelle sfere di saldatura BGA.

- Controllo: Convalidare le dimensioni fisiche rispetto al disegno dell'alloggiamento meccanico.

Screening dello stress ambientale (ESS)

- Azione: Sottoporre il prototipo a vibrazioni casuali e cicli termici.

- Parametro: Profilo di vibrazione 6 Grms (DO-160 Curva C).

- Controllo: Monitorare l'uscita video continuamente; nessun sfarfallio consentito.

Certificazione finale e produzione

- Azione: Bloccare la revisione del design e passare alla produzione di massa.

- Parametro: Tasso di rendimento > 98%.

- Controllo: Archiviare tutti i dati di produzione per la tracciabilità (richiesto per oltre 10 anni).

Risoluzione dei problemi dell'intrattenimento aereo (modalità di guasto e correzioni)

I guasti nei sistemi di intrattenimento aereo si manifestano spesso come problemi intermittenti a causa dell'ambiente operativo ostile. È necessaria una risoluzione sistematica dei problemi per isolare la causa principale.

Sintomo: Segnale video intermittente (sfarfallio)

- Causa: Disadattamento di impedenza che causa la riflessione del segnale, o giunti di saldatura incrinati a causa delle vibrazioni.

Controllo: Eseguire l'analisi TDR sulle tracce PCB; radiografare i componenti BGA per crepe sottili.

Riparazione: Regolare la larghezza delle tracce per una corretta impedenza; applicare underfill ai grandi package BGA.

Prevenzione: Utilizzare la tecnologia PCB rigido-flessibile per eliminare i connettori soggetti a guasti da vibrazione.

Sintomo: Surriscaldamento / Spegnimento del sistema

- Causa: Dissipazione termica inadeguata nell'alloggiamento dello schienale; vie termiche bloccate.

- Controllo: Misurare la temperatura del case con termocoppie; ispezionare la qualità della placcatura delle vie.

- Riparazione: Aumentare il peso del rame sui piani interni per distribuire il calore; aggiungere pad termici al telaio.

- Prevenzione: Utilizzare PCB a nucleo metallico per i driver di retroilluminazione LED per migliorare il trasferimento di calore.

Sintomo: Ronzio o ronzio audio

- Causa: Anello di massa o accoppiamento EMI dalle linee di alimentazione (alimentazione aerea a 400Hz).

- Controllo: Ispezionare il partizionamento della massa; cercare segnali analogici instradati vicino agli alimentatori switching.

- Riparazione: Migliorare la cucitura del piano di massa; aggiungere perline di ferrite agli ingressi di alimentazione.

- Prevenzione: Implementare una stretta separazione tra le sezioni del PCB di alimentazione dell'aereo e i circuiti audio sensibili.

Sintomo: Touchscreen non reattivo

- Causa: Rumore EMI che influisce sul rilevamento capacitivo, o danni al cavo flessibile.

- Controllo: Monitorare il rumore di fondo sulle linee del sensore; ispezionare le code flessibili per strappi.

Soluzione: Aggiungere strati di schermatura alla coda flessibile; regolare il firmware della soglia del sensore.

- Prevenzione: Rinforzare i cavi flessibili con irrigidimenti nei punti di connessione.

Sintomo: Corrosione sui connettori

- Causa: Accumulo di condensa o ingresso di liquidi (bevande versate).

- Controllo: Ispezione visiva sotto ingrandimento per residui verdi/bianchi.

- Soluzione: Pulire e risaldare; applicare un rivestimento conforme più spesso.

- Prevenzione: Progettare l'alloggiamento con anelli di gocciolamento; specificare connettori con grado di protezione IP67 ove possibile.

Sintomo: Guasto per emissioni irradiate (DO-160)

- Causa: Rumore ad alta frequenza che fuoriesce dai bordi della scheda.

- Controllo: Scansione con sonda a campo vicino per identificare i "punti caldi".

- Soluzione: Aggiungere "via fencing" attorno al perimetro della scheda; utilizzare materiali di guarnizione conduttivi.

- Prevenzione: Simulare le prestazioni EMC durante la fase di layout.

Come scegliere l'intrattenimento a bordo degli aeromobili (decisioni di progettazione e compromessi)

La selezione dell'architettura giusta per l'intrattenimento a bordo degli aeromobili implica un compromesso tra peso, costo e prestazioni.

Architettura rigida vs. rigido-flessibile

- PCB rigidi: Costo inferiore, produzione standard. Ideale per server stazionari o SEB (scatole elettroniche del sedile). Richiede cablaggi che aggiungono peso e punti di guasto.

- PCB rigido-flessibili: Costo iniziale più elevato ma eliminano connettori e cavi. Ideali per unità PCB per display aeronautici in bracci articolati o schienali stretti. Riduce il peso e migliora l'affidabilità sotto vibrazione.

HDI vs. Fori passanti standard

- Standard: Sufficiente per sistemi audio-only più vecchi o semplici luci di lettura. Costo di fabbricazione inferiore.

- HDI (Interconnessione ad Alta Densità): Obbligatorio per i moderni sistemi IFE 4K che utilizzano FPGA con un elevato numero di pin. Aumenta i costi ma riduce significativamente le dimensioni della scheda, consentendo profili di sedile più sottili.

Selezione dei materiali: FR-4 vs. Laminati ad alta frequenza

- FR-4 standard ad alta Tg: Adatto per logica digitale e distribuzione di potenza.

- Materiali a bassa perdita (Rogers/Panasonic): Richiesti per moduli Wi-Fi e di comunicazione satellitare. La miscelazione di questi materiali (stackup ibrido) ottimizza i costi mantenendo le prestazioni RF.

Alimentazione centralizzata vs. decentralizzata

- Centralizzata: Un'unica grande unità di alimentazione (PSU) per gruppo di sedili. Rame più pesante richiesto per la distribuzione; singolo punto di guasto.

- Decentralizzata: Convertitori Point-of-Load (POL) locali su ogni PCB di alimentazione per aeromobili. Riduce il peso del cablaggio ma aumenta il numero di componenti e il carico termico al sedile.

Domande frequenti (FAQ) sull'intrattenimento a bordo degli aeromobili (DFM)

D: Qual è il tempo di consegna tipico per i prototipi di PCB per l'intrattenimento a bordo degli aeromobili? R: Il tempo di consegna standard è di 10-15 giorni lavorativi per progetti HDI complessi o rigido-flessibili. I servizi accelerati possono ridurre questo tempo a 5-7 giorni, a condizione che i materiali (come specifici laminati High-Tg) siano in magazzino.

D: Come si confronta il costo dei PCB IFE con quello dell'elettronica di consumo standard? R: I PCB IFE sono tipicamente 3-5 volte più costosi a causa di requisiti stringenti: fabbricazione IPC Classe 3, test estensivi (impedenza, pulizia) e materiali specializzati. Il costo di un guasto in un aeromobile (fermare un aereo) supera di gran lunga il costo del componente.

D: Quali sono i criteri di accettazione specifici per le schede di intrattenimento aeronautico? R: Le schede devono soddisfare IPC-6012 Classe 2 o 3. I criteri chiave includono zero circuiti aperti/cortocircuiti, una tolleranza di impedenza rigorosa (±10%), nessun rame esposto sui bordi e il superamento dei test di contaminazione ionica per prevenire la corrosione.

D: Ho bisogno di file speciali per la revisione DFM? R: Sì. Oltre ai Gerbers standard, è necessario fornire una netlist IPC-356 (per la verifica del test elettrico), un disegno dettagliato dello stackup che specifichi i materiali dielettrici e un disegno di foratura che indichi i rapporti di aspetto.

D: APTPCB può gestire l'assemblaggio (PCBA) per queste unità? R: Sì, offriamo servizi completi di assemblaggio chiavi in mano, inclusi l'approvvigionamento dei componenti, l'assemblaggio SMT, l'ispezione a raggi X per i BGA e test funzionali per simulare le condizioni di alimentazione degli aeromobili.

D: Come gestite l'obsolescenza per i componenti aeronautici a lungo ciclo di vita? A: Raccomandiamo di selezionare componenti con un ciclo di vita garantito di oltre 10 anni. Per il PCB stesso, archiviamo gli strumenti e i dati a tempo indeterminato per garantire che schede di ricambio identiche possano essere prodotte anni dopo.

Q: Qual è la differenza tra un PCB per sensori aeronautici e un PCB per intrattenimento? A: Un PCB per sensori aeronautici richiede spesso una maggiore resistenza alla temperatura e tracce più semplici e robuste per i segnali analogici. I PCB per intrattenimento si concentrano su dati digitali ad alta velocità e fanout BGA complessi.

Q: Perché il rivestimento conforme è fondamentale per i sistemi IFE? A: Le cabine degli aeromobili subiscono rapidi cambiamenti di temperatura che causano condensa. Il rivestimento conforme impedisce all'umidità di cortocircuitare i componenti a passo fine sulle strumentazioni aeronautiche o sulle schede di visualizzazione.

Q: Come verificate l'impedenza per i segnali video 4K? A: Inseriamo coupon di test sul pannello di produzione che replicano le tracce reali. Questi coupon vengono testati utilizzando la TDR (Riflettometria nel Dominio del Tempo) per garantire che corrispondano alle specifiche di progettazione prima che le schede vengano spedite.

Q: Quale documentazione viene fornita per la certificazione? A: Forniamo un Certificato di Conformità (CoC), certificazioni dei materiali (UL/infiammabilità), rapporti di microsezione e rapporti di test elettrici. Questi sono essenziali per i pacchetti di certificazione FAA o EASA del vostro sistema.

Risorse per l'intrattenimento aeronautico (pagine e strumenti correlati)

- Soluzioni PCB per l'aerospaziale e la difesa: Approfondisci le nostre capacità per l'avionica e l'elettronica di difesa mission-critical.

- Produzione di PCB HDI: Specifiche tecniche per schede di interconnessione ad alta densità utilizzate nei moderni server e display IFE.

- Tecnologia PCB rigido-flessibile: Scopri come ridurre il peso e migliorare l'affidabilità negli schermi articolati per lo schienale del sedile.

- Calcolatore di impedenza PCB: Uno strumento per stimare la larghezza e la spaziatura delle tracce per i tuoi segnali video ad alta velocità.

Glossario dell'intrattenimento aereo (termini chiave)

| Termine | Definizione | Contesto nell'intrattenimento aereo |

|---|---|---|

| IFE | Intrattenimento in volo | Il sistema generale che fornisce audio, video e connettività ai passeggeri. |

| LRU | Unità Sostituibile in Linea | Un componente modulare (come uno schermo o un server) progettato per essere rapidamente sostituito sul piazzale. |

| DO-160 | RTCA/DO-160 | Lo standard per i test ambientali delle apparecchiature aviotrasportate (vibrazioni, temperatura, EMI). |

| Passo del sedile | Distanza tra i sedili | Determina lo spessore massimo consentito per l'elettronica dello schienale del sedile. |

| Head-End | Server/Caricatore di contenuti | Il rack server centrale che memorizza i film e distribuisce i dati ai sedili. |

| SEB | Scatola Elettronica del Sedile | Unità sotto il sedile che gestisce la distribuzione di energia e dati per una fila di sedili. |

| IPC Class 3 | Standard di Alta Affidabilità | Standard di produzione che garantisce prestazioni continue in ambienti difficili. |

| FAR 25.853 | Standard di Infiammabilità | Regolamento Federale dell'Aviazione che disciplina la resistenza al fuoco dei materiali della cabina. |

| LVDS | Segnalazione Differenziale a Bassa Tensione | Interfaccia comune per pilotare pannelli LCD nelle unità PCB di display per aeromobili. |

| TDR | Riflettometria nel Dominio del Tempo | Tecnica di misurazione utilizzata per verificare l'impedenza caratteristica delle tracce PCB. |

| V-0 | Classificazione di Infiammabilità UL | Il materiale plastico/PCB smette di bruciare entro 10 secondi su un campione verticale. |

| COTS | Commerciale pronta all'uso | Utilizzo di parti commerciali standard nei sistemi aeronautici per ridurre i costi (richiede un'attenta selezione). |

Richiedi un preventivo per l'intrattenimento aereo (Design for Manufacturing (DFM) + prezzi)

Pronto a produrre il tuo hardware IFE? APTPCB fornisce supporto ingegneristico specializzato per garantire che i tuoi progetti soddisfino il rigore aerospaziale senza costi di sovra-ingegnerizzazione.

Per il preventivo più accurato e l'analisi DFM, si prega di fornire:

- File Gerber (RS-274X): Inclusi tutti gli strati di rame, la maschera di saldatura e la serigrafia.

- Disegno di fabbricazione: Specificando la classe IPC, i requisiti dei materiali (Tg, senza alogeni) e lo stackup.

- Distinta base (BOM): Se è richiesto l'assemblaggio, includere i numeri di parte del produttore.

- Requisiti di test: Specificare se sono necessari test di impedenza TDR o livelli specifici di pulizia ionica.

- Volume e tempi di consegna: Quantità prototipo vs. previsione di produzione.

Conclusionee: Prossimi passi per l'intrattenimento a bordo degli aeromobili

Il successo nell'implementazione dei sistemi di intrattenimento a bordo degli aeromobili dipende dall'affidabilità delle schede a circuito stampato sottostanti. Dalla garanzia dell'integrità del segnale per lo streaming 4K al superamento di rigorosi test di vibrazione e termici DO-160, ogni strato dello stackup del PCB è importante. Aderendo a rigorose regole di progettazione e collaborando con un produttore esperto nei requisiti aerospaziali, gli ingegneri possono fornire sistemi robusti e graditi ai passeggeri che resistono alle sfide uniche del volo.